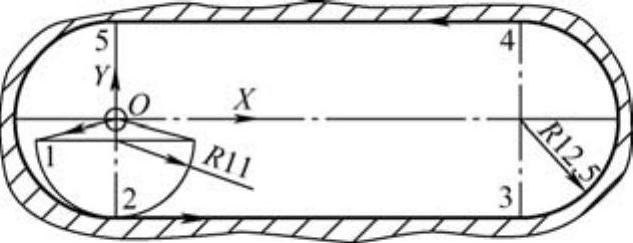

图2-40所示为冲床凹模座,工件外形尺寸为175mm×130mm×18.5mm,除上表面以外的其他表面均已加工完成,材料为45钢,制订正确的工艺方案,选择合理的刀具和切削工艺参数,所需各点的坐标值见表2-8,试编制其数控加工程序。

图2-40 冲床凹模座

表2-8 凹模座内轮廓各点坐标值

1.工艺分析

由于零件外形规则,被加工部分的各尺寸、形位、表面粗糙度值要求较高。零件结构简单,包含了平面、圆弧、内外轮廓、挖槽、钻孔、镗孔、铰孔等,且大部分的尺寸均达到IT7~IT8级精度,其上的三个48mm×250mm的键槽是在当前工作平面内围绕刀具轴旋转一定角度,属于平面旋转,采用PPL指令即可实现。

该工件选用机用虎钳装夹为宜,找正机用虎钳固定钳口,使之与工作台X轴移动方向平行。在工件下表面与机用虎钳之间放入精度较高的平行垫块(垫块的厚度与宽度要适当),利用木锤或铜棒敲击工件,使平行垫块不能移动后夹紧工件。利用寻边器找正工件X轴、Y轴的工件零点,该工件零点位于工件上表面的中心位置,设置Z轴工件零点使其与机械零点重合,刀具长度补偿利用Z轴定位器设定。对于同一把刀具仍调用相等的刀具长度与半径补偿值,但它们设定的工件坐标系不同,也可不使用刀具长度补偿功能,而根据不同刀具设定多个工件坐标系零点进行编程加工。工件上表面为执行刀具长度补偿后的零点表面,根据零件图样要求制订的数控加工工序内容,其中内腔轮廓的加工的起点设在1点位置,并设定了刀具切入切出方式,进给路线为0→1→2→3→4→5→2→6→0,加工键槽的走刀轨迹如图2-41所示,各工序所用刀具的切削参数见表2-9。

图2-41 加工键槽的进给轨迹

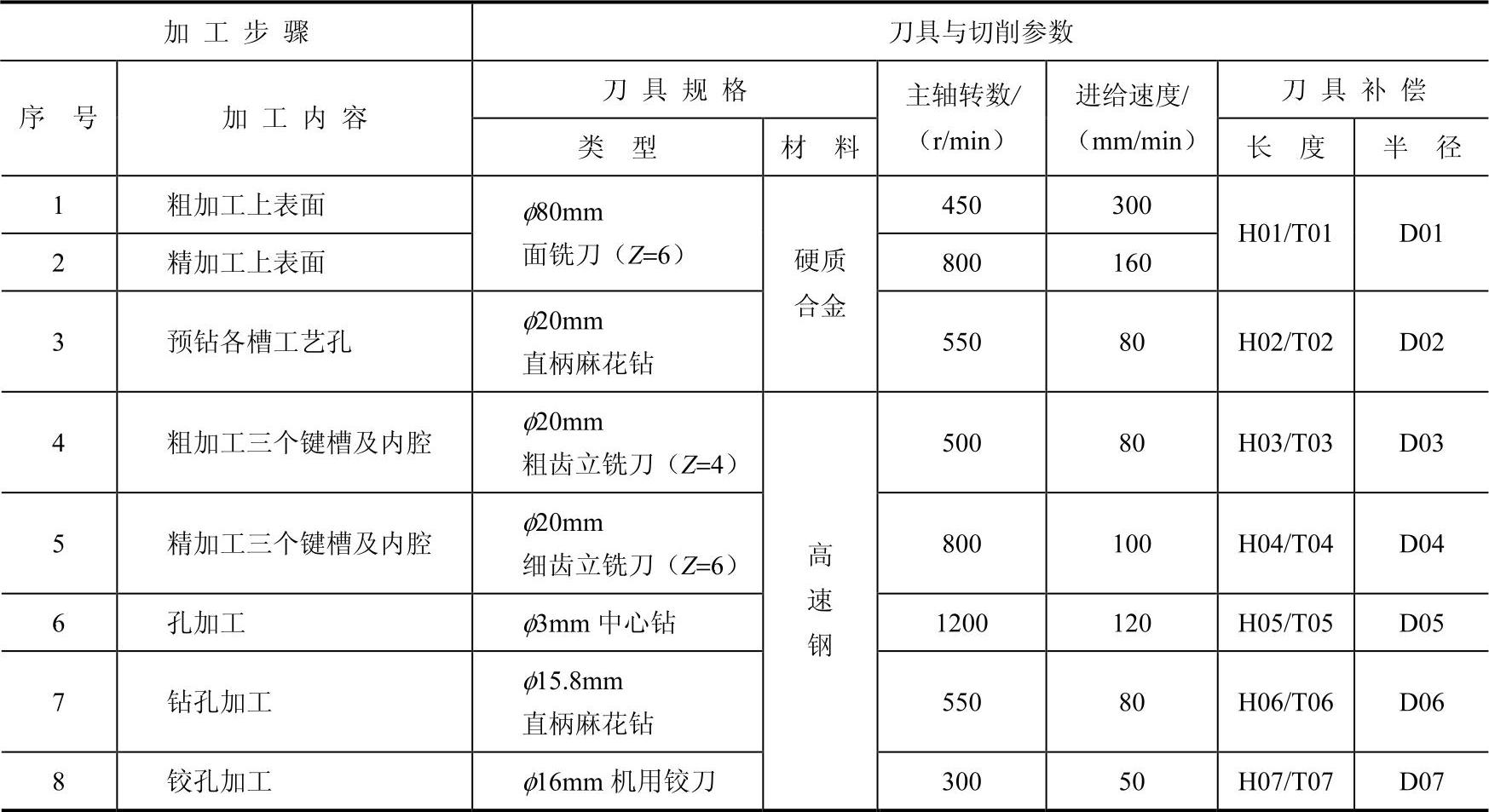

表2-9 各工序刀具的切削参数

1)铣削平面,保证尺寸18.5mm,选用φ80mm面铣刀。

2)在坐标原点及P1、P2、P3处预钻各槽落刀孔,以便于铣削时立铣刀下刀,用φ20mm直柄麻花钻通,若用键槽铣刀加工各槽,预钻孔可省。

3)粗加工三个键槽及内腔,选用φ20mm粗齿立铣刀(Z=6)。

4)精加工三个键槽及内腔,选用φ20mm细齿立铣刀(Z=4)。(https://www.xing528.com)

5)钻中心孔,选用φ3mm中心钻。

6)钻孔加工,选用φ15.8mm直柄麻花钻。

7)铰孔加工,选用φ16mm机用铰刀。凹模座内轮廓各点坐标值见表2-6。

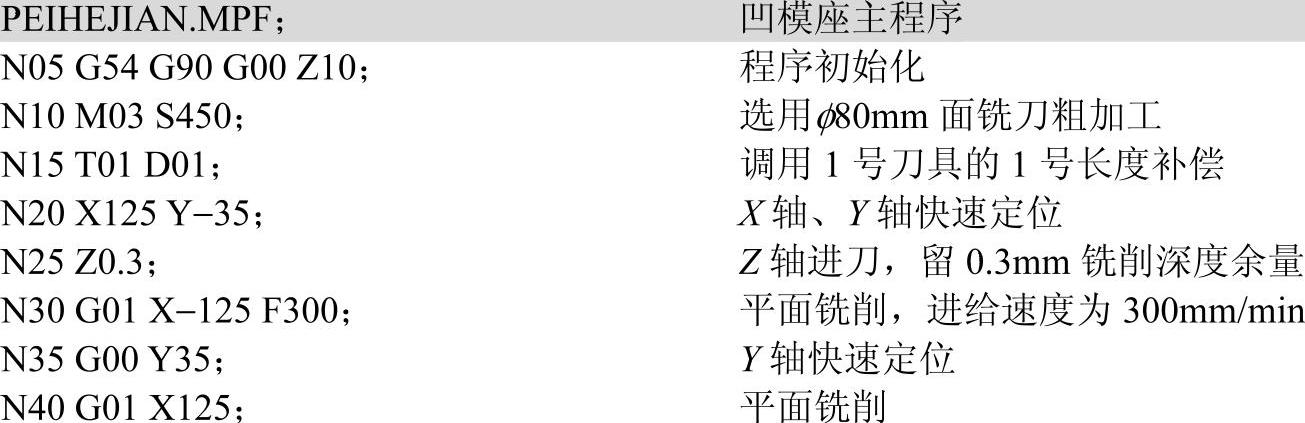

2.程序编制

主程序如下:

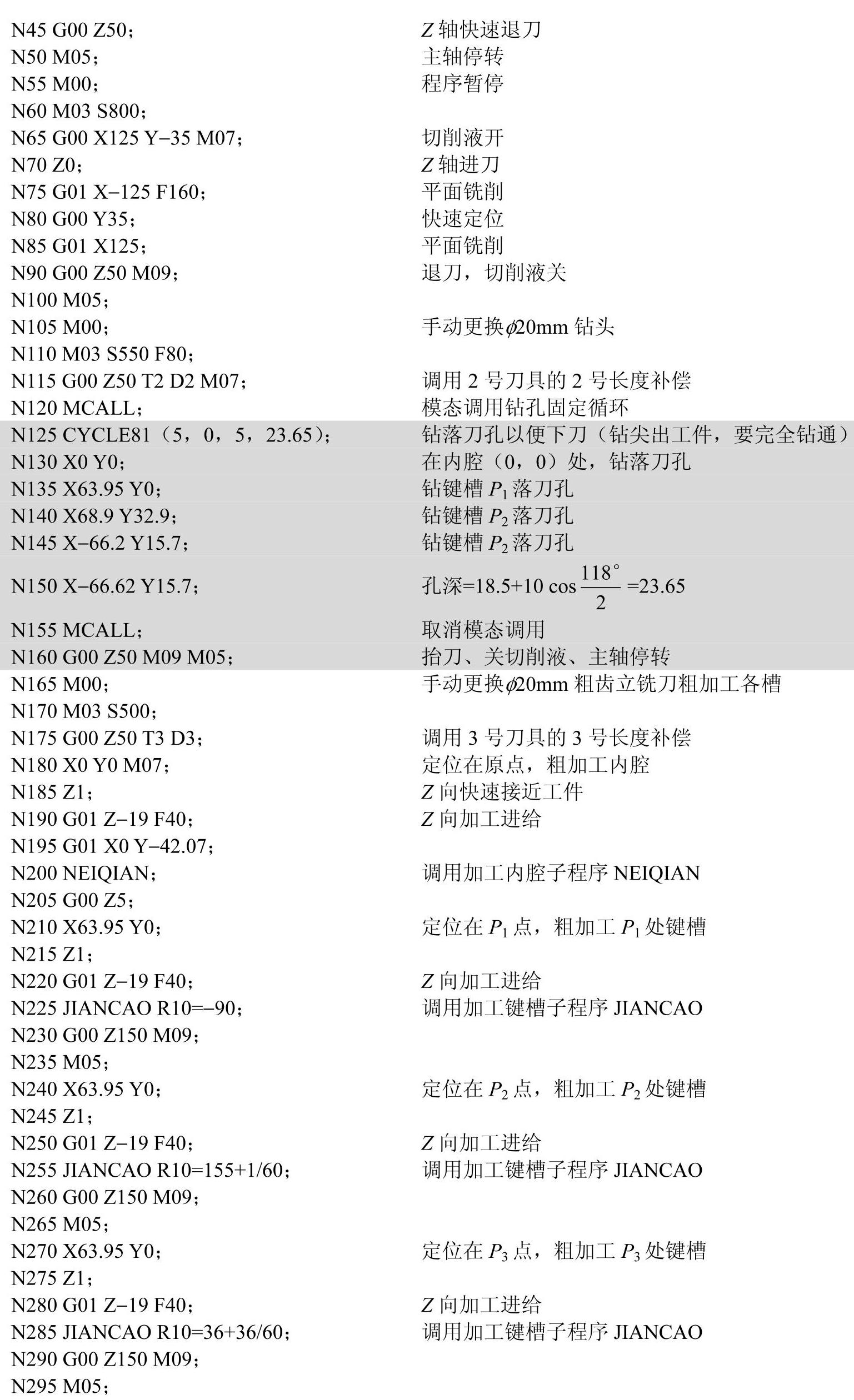

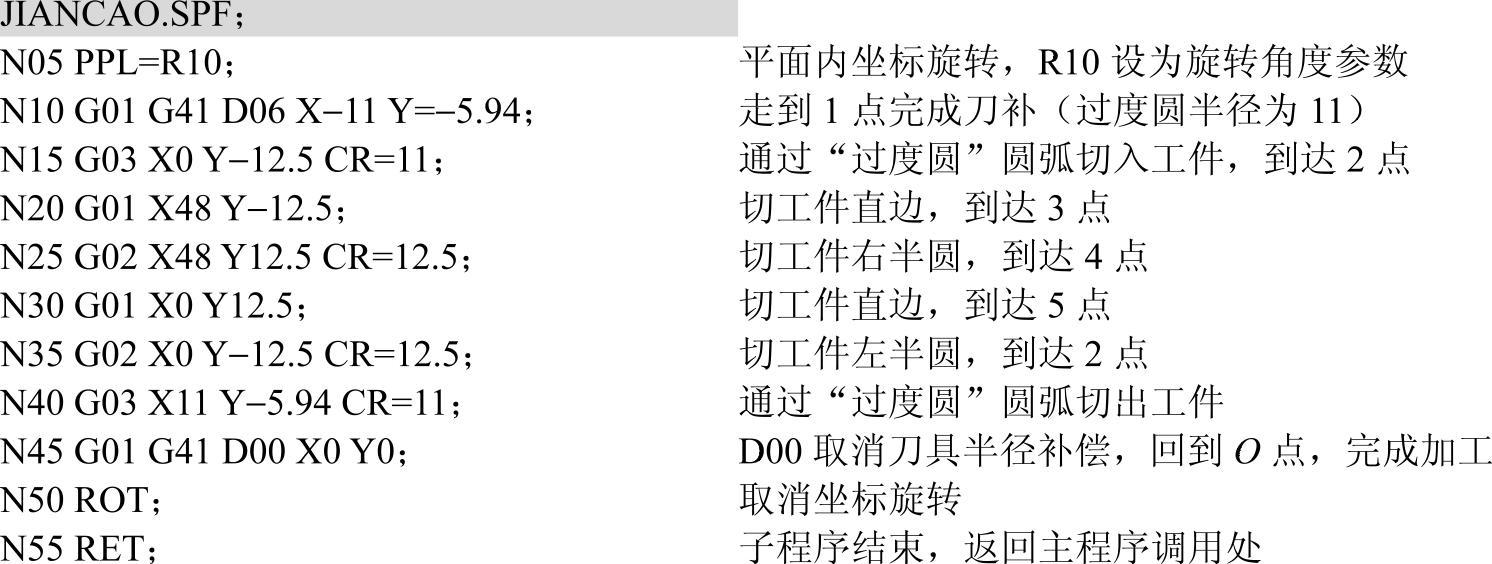

加工内腔子程序如下:

加工键槽子程序如下

点评

这是一个综合性很强的例子,涉及平面、圆弧、轮廓、挖槽、钻孔、铰孔及预加工等内容,工艺复杂;在编程方面,应用了坐标变换、子程序调用、钻孔固定循环及参数赋值等。在子程序编写方面,考虑到加工多个不同旋转的键槽需要及方便主程序调用,设计了ROT=R10参数格式,只要主程序在调用时,给Rl0赋值,就能实现各槽的不同旋转角度,这在后面的第5章中有更详细的例子。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。