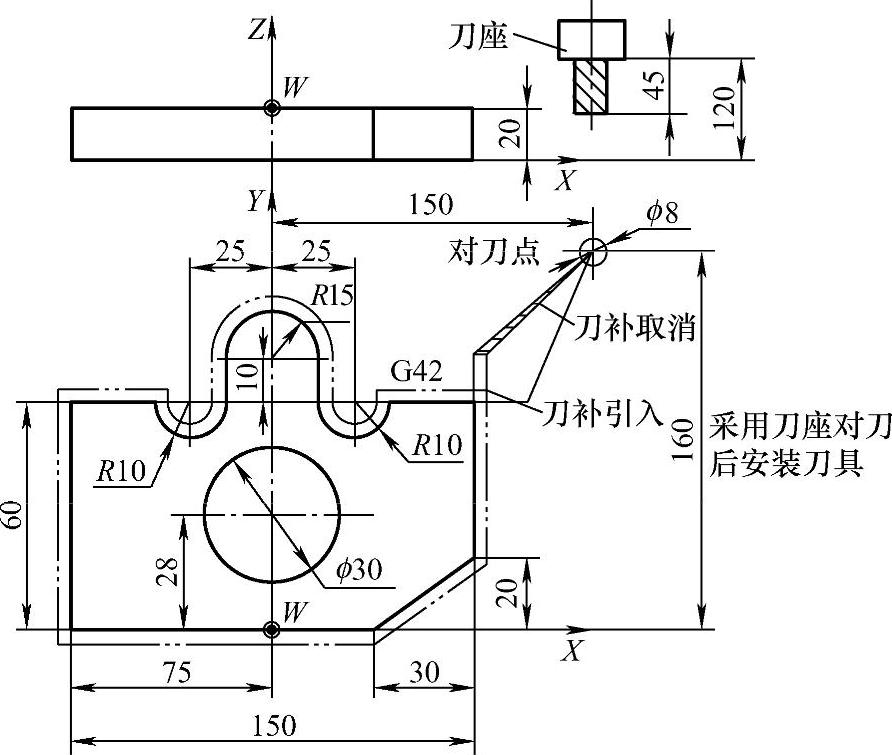

图2-21所示工件为压力机下的模板,已知毛坯尺寸为150mm×85mm×50mm,六面为已加工表面,材料为45钢,要求在配有SINUMERILK 840D系统的数控铣床上进行加工。试分析加工工艺并编写加工程序,程序中要求使用刀具补偿功能。

图2-21 压力机下的模板

1.工艺分析

因为毛坯的六个表面是已加工面,且150mm×85mm×50mm毛坯尺寸不大,又经过粗加工,正好适用机用虎钳装夹,可选用精度较高的“机用虎钳”装夹工件,先找正机用虎钳的位置,并用压板把机用虎钳固定的机床工作台上的合适位置,再装夹工件。

工件加工的厚度为20mm,为了方便装卡及加工,工件必须露出钳口28mm以上,在装夹过程中,应对工件进行找正。找正时,将百分表用磁性表座固定在主轴上,百分表触头接触工件,按已加工表面“打表”找正,在前后或左右方向移动主轴,找正工件上下平面与工作台的平行度;同样在侧平面内移动主轴,找正工件侧面与轴向进给方向的平行度。如果不平行,则可用铜棒轻敲工件或用添加垫片的办法纠正,然后再重新找正,误差应小于0.02mm。

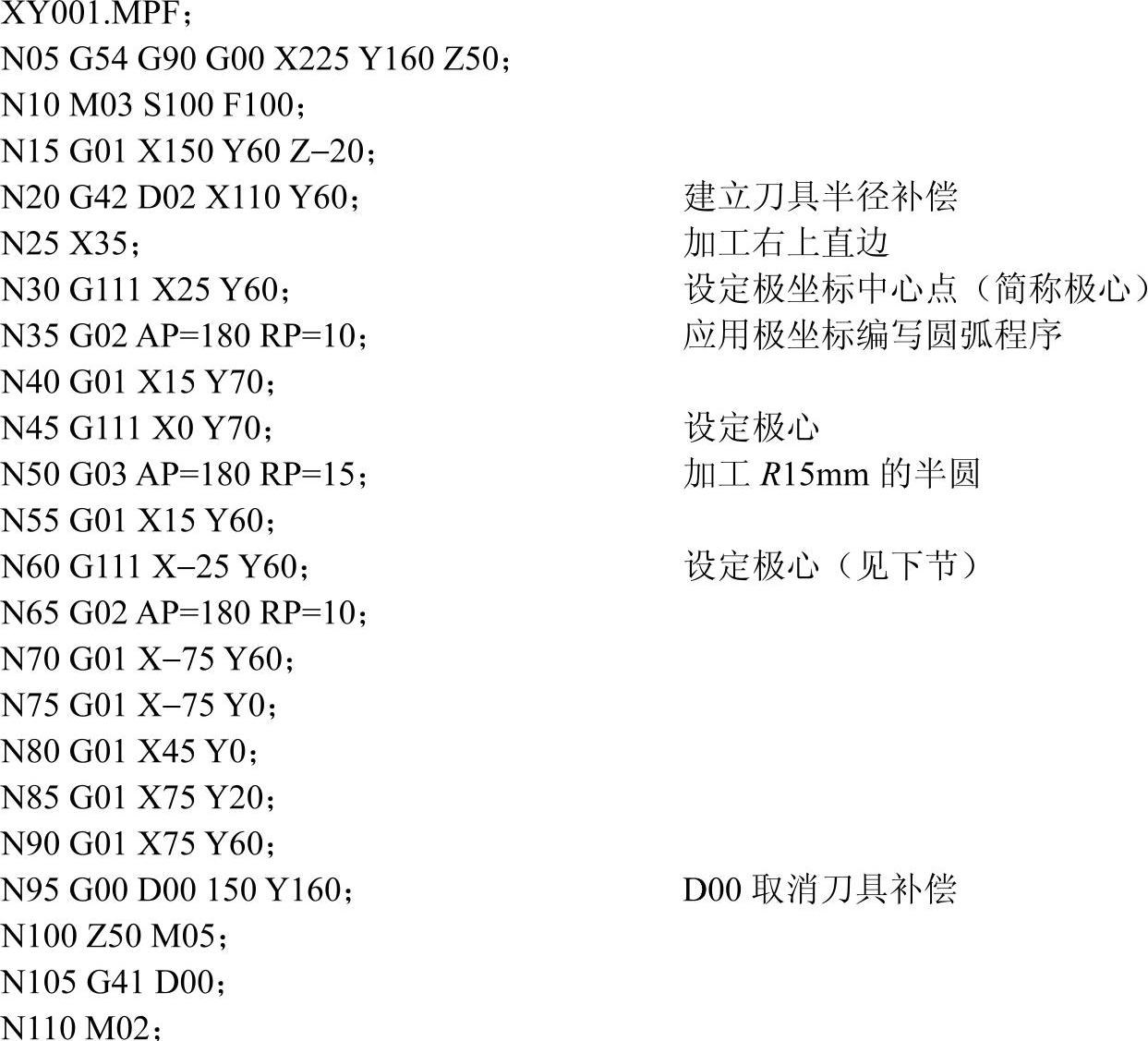

2.程序编制

选择工件上表面对称中心作为编程原点,其加工程序如下:

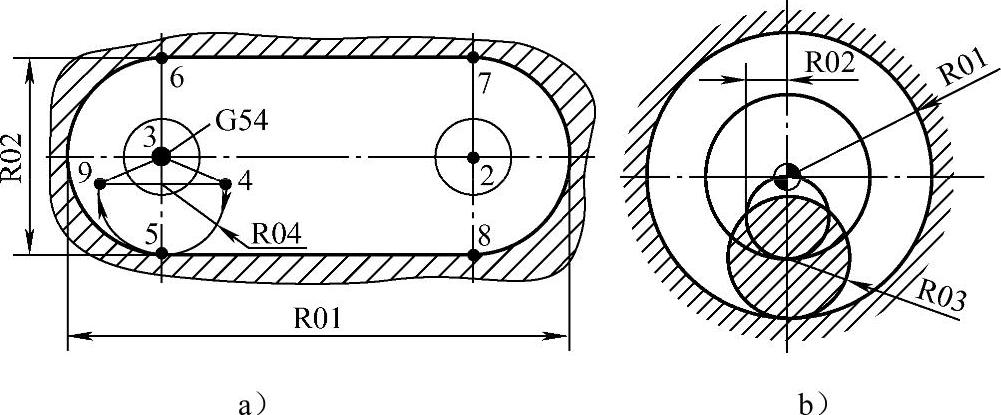

本例采用刀具补偿功能,刀具中心实际走的轨迹是图2-22中所示的点画线,分刀具的引入与取消两个阶段。对于外轮廓零件的加工,建立刀具补偿,可采用“延长线”方式,对于内轮廓加工,由于受到零件内部几何空间的限制,就不能直接采用“延长线”方式,只能用圆弧切入切出方式。如图2-22a所示,3点到4点完成刀具补偿,4点到5点圆弧切入,5点到9点圆弧切出,9点到3点取消刀具补偿。还可以直接用R参数方式计算出刀具中心坐标,直接编程,如图2-22b所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2-22 内轮廓刀具半径的建立

G41、G42——刀具半径补偿。判断补偿方向时要注意两点:

1)视角方向与刀具轴的负方向一致。

2)沿着刀具运动方向向前看(假设工件不动),刀具位于工件左侧时为左补偿,刀具位于工件右侧时为右补偿。

G40——刀具半径补偿撤销。使用该指令后,G41、G42指令无效。

D——刀具补偿的偏置号,刀具补偿的偏置量不用D00,D00只取消刀具半径补偿;G40同时取消刀具半径与长度补偿。

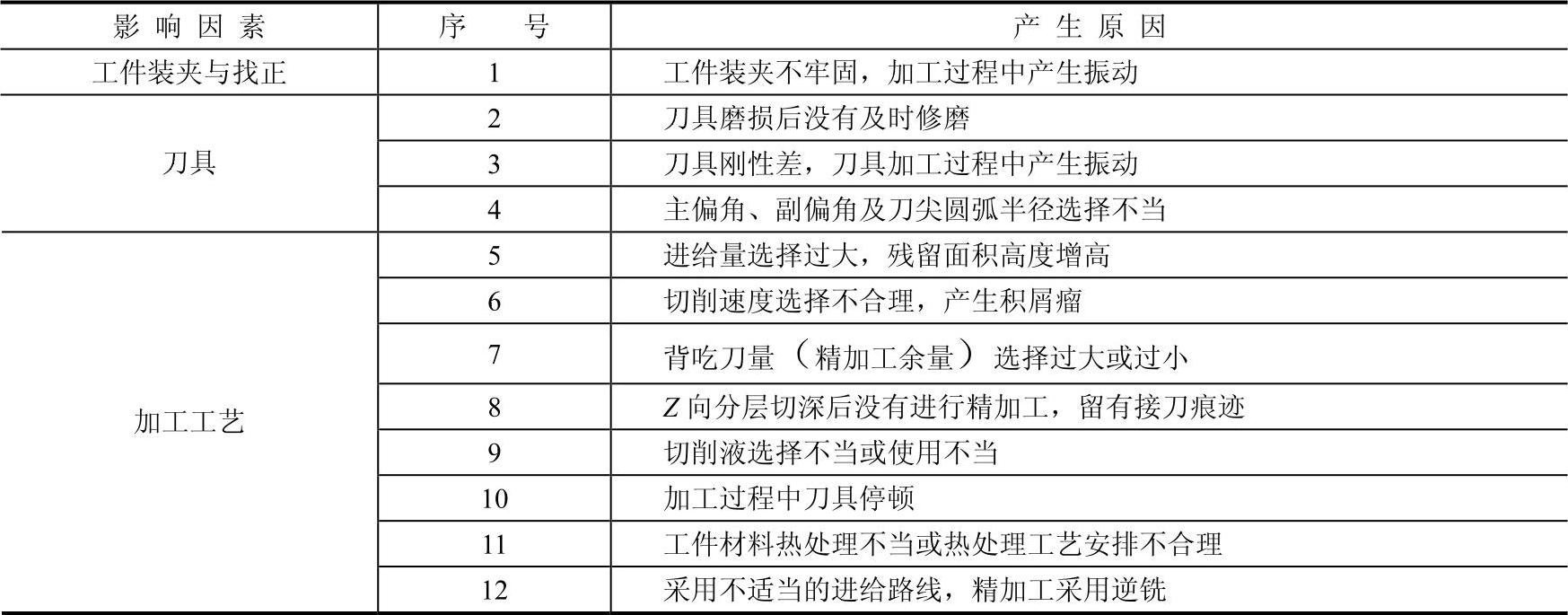

另外,为了提高表面质量,降低表面粗糙度Ra值,在实际加工过程中,影响零件表面质量的因素很多,常见的影响因素主要有表2-6中所列的几个方面。

表2-6 影响零件表面质量的主要因素

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。