链轮是链传动的齿形零件,它的齿形是由几段圆弧组成的,小型链轮是用成形铣刀在万能铣床上借助分度头进行加工的,所以,要加工不同的链轮廓,就要设计不同的链轮铣刀。如果是大型链轮,就要设计大的链轮铣刀。图2-3所示的链轮,齿形最大圆周弧长为292mm,其设计的指状铣刀直径要300mm,制造成本高,很不经济。

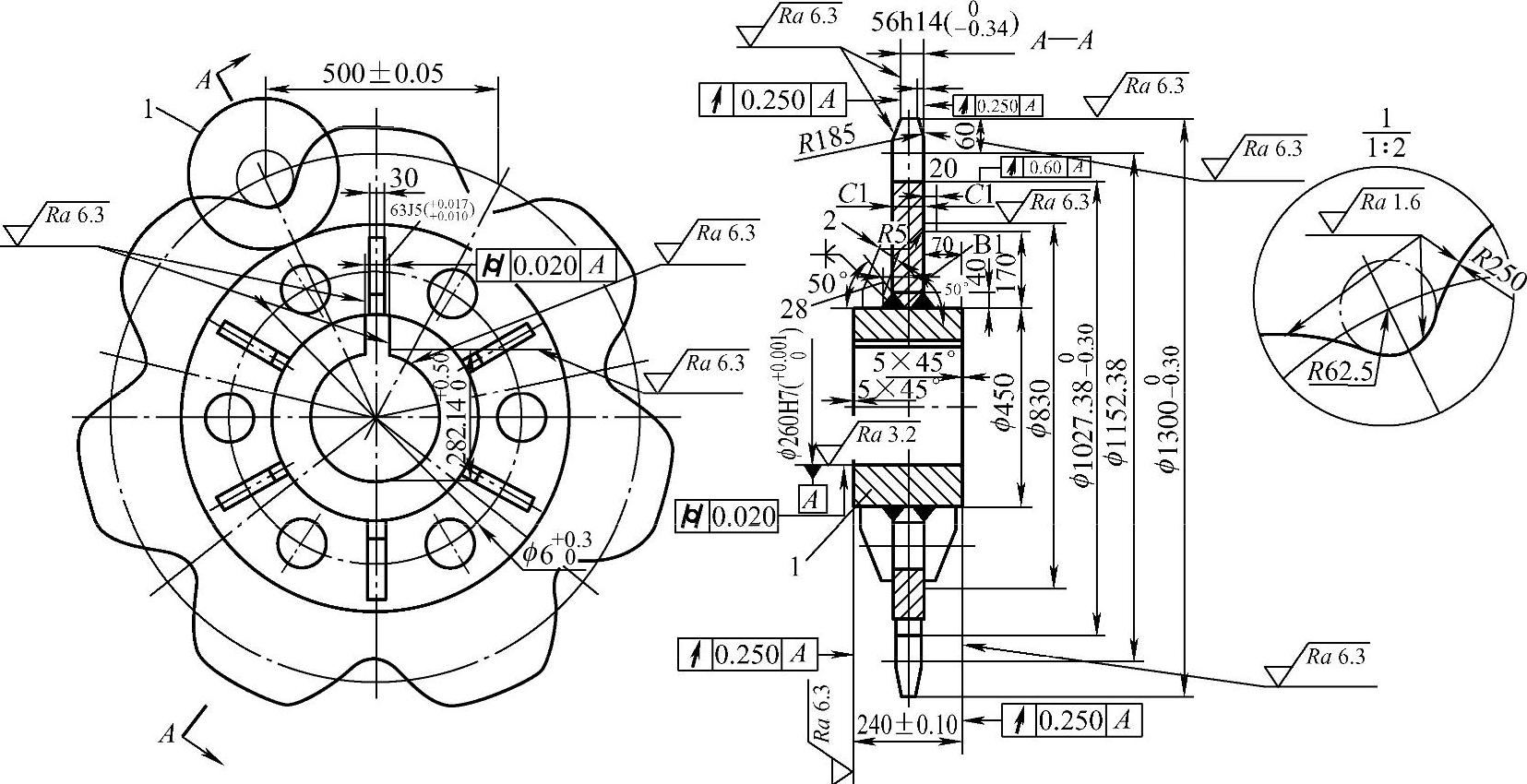

图2-3 链轮

1—轮芯 2—轮圈

如果采用数控程序加工,就可以用普通圆柱铣刀加工链轮的齿形,节省专用刀具的设计和制造费用,还可以缩短生产准备周期。

1.零件加工工艺分析

(1)结构分析 此零件为焊接结构,轮芯为45钢,是典型的套类零件。成形轮廓的结构形状并不复杂,但齿形的精度要求很高,根据零件尺寸和调质硬度要求,要在粗加工后进行调质处理,链轮的齿形加工是重要工序,工件的加工可考虑数控车削加工中心、数控铣床或加工中心,粗铣链轮齿的刀具可考虑用“硬质合金螺旋齿”铣刀,精铣链轮齿用“钴高速钢螺旋齿”铣刀,以减小刀具的磨损,保证齿形的精度。

(2)精度分析 链轮齿形的轨迹精度要求高。在数控铣削加工中,该零件属等分回转类等分控制加工。零件圆周上的齿沟轮廓由曲线轨迹连接组成,齿沟形状复杂,有严格的齿形等分要求,并且要求曲线必须圆滑连接过渡,加工精度高。所以该零件铣削加工的轮廓轨迹复杂,加工难度大,尺寸精度和几何精度要求较高。

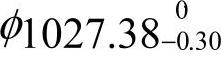

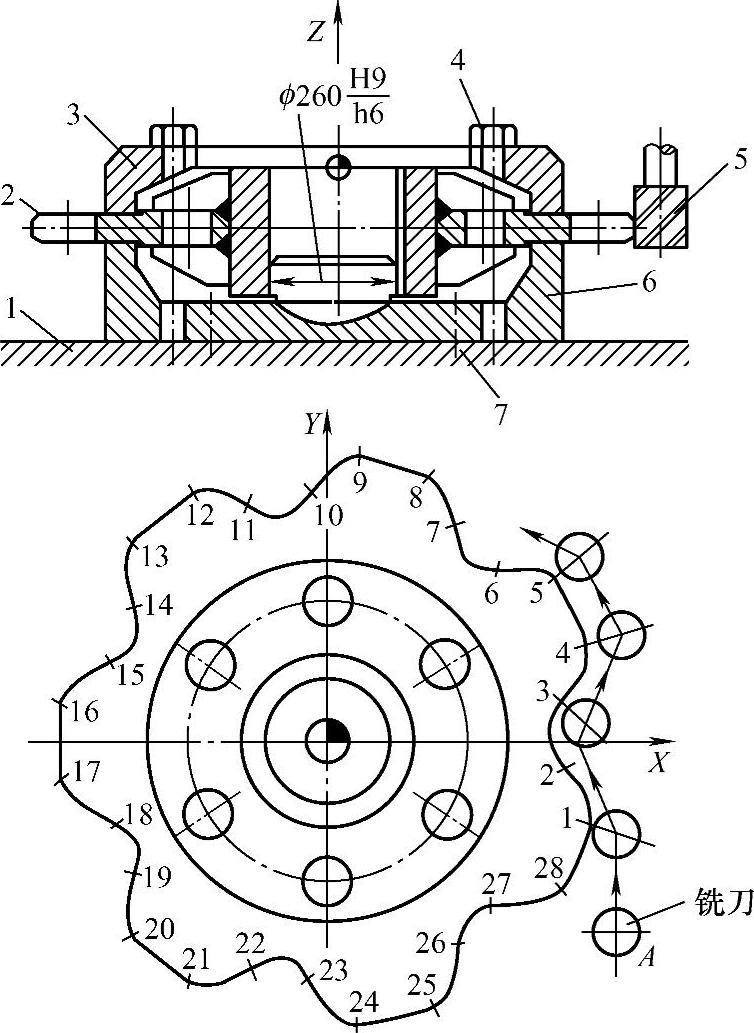

在数控车削加工中,零件重要的径向加工部位有  齿顶圆和φ260H7的圆柱孔,零件轴向与径向加工部位的尺寸按d8级精度取值即可。在数控车削加工中零件的轴向定位以零件右端面为准,在数控铣削加工中,零件重要的加工部位是链轮的齿形。查阅《链轮轮齿加工手册》,可得链轮零件基准孔φ260H7的公差为0.063mm,齿顶圆φ1300mm的公差为0.30mm,分度圆尺寸为φ1152.38mm,齿根圆

齿顶圆和φ260H7的圆柱孔,零件轴向与径向加工部位的尺寸按d8级精度取值即可。在数控车削加工中零件的轴向定位以零件右端面为准,在数控铣削加工中,零件重要的加工部位是链轮的齿形。查阅《链轮轮齿加工手册》,可得链轮零件基准孔φ260H7的公差为0.063mm,齿顶圆φ1300mm的公差为0.30mm,分度圆尺寸为φ1152.38mm,齿根圆  的径向圆跳动为0.60mm,链轮齿形的径向圆跳动为0.15mm。

的径向圆跳动为0.60mm,链轮齿形的径向圆跳动为0.15mm。

(3)毛坯余量分析 毛坯零件由车削加工完成,所以数控铣削加工部位为链轮轮齿,链轮轮齿各处的切削余量不均匀,尤其是齿沟处切削余量较大,在切削过程中会产生变形。因此,轮齿的加工应该分粗铣加工和精铣加工。

(4)技术要求与工艺性分析 零件的技术要求:链轮材料为40Cr,调质硬度为235~256HB,齿表面淬火至40~45HRC。零件被加工表面轮廓的最大高度为240mm,零件轮廓的加工高度为56mm,由此可以判断,其铣削工艺性较好,并制订出其加工工艺过程为:焊—粗车—调质—精车—钻孔—铣齿—钳工—装配,再将零件数控加工工序和加工中的其他工序相互衔接好。

(5)零件装夹方式分析 零件的周边轮廓由曲线构成,要求的精度较高。根据数控加工的特点,可以采用下列方式来进行零件轮廓的数控铣削加工。

装夹方式Ⅰ:

将零件装夹在自定心卡盘上,再将自定心卡盘固定在铣床工作台上,利用X轴、Y轴联动运行直线圆弧轨迹,用多段曲线连接来完成零件一个轮齿形状的数控加工,而后依次在零件圆周处进行各轮齿的数控加工。采用装夹方式Ⅰ装夹加工零件的优点是简便易行,敞开了加工中铣刀运行的空间,所以轮廓精度较为理想。不足之处是,由于轮齿在链轮圆周上呈均匀等分分布,所以曲线节点的计算异常复杂,而且轮廓曲线的各节点均应呈现为圆滑相切过渡,这就加大了轨迹曲线各节点坐标(包括圆心坐标、圆弧半径)的计算量,而且存在加工轨迹的计算误差。这是一般情况下采用的装夹方式。

装夹方式Ⅱ:

将零件固定在数控回转工作台上,再将数控回转工作台固定在铣床工作台上,利用X轴、Y轴联动运行直线圆弧轨迹,用多段曲线连接来完成零件一个轮齿形状的数控加工后,再利用数控回转工作台的旋转运动,完成链轮的分齿运动;重复上述运动直至完成链轮齿形的全部加工。采用装夹方式Ⅱ,零件轮廓精度较为理想,计算简单,而且加工误差小。装夹方式Ⅱ适合单件和中小批量的链轮加工。

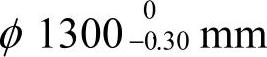

显而易见,装夹方式Ⅱ优于装夹方式Ⅰ。采用装夹方式Ⅱ进行链轮的数控铣削加工如图2-4所示,先将底座装夹在工作台合适位置上用压紧螺钉4紧固工件。用固定螺钉7压紧。然后安放链轮和压盖,以外圆和端面找正。在链轮定位和夹紧后,要用百分表或寻边器(一种用于对刀、工件定位的精密仪器)建立工件坐标系,使主轴对准孔中心,获得X、Y的机床零点偏移值;将主轴端面的零点设置在孔的端面上。

图2-4 采用装夹方式Ⅱ进行链轮的数控铣削加工

1—工作台 2—工件 3—压盖 4—压紧螺钉 5—铣刀 6—底座 7—固定螺钉(https://www.xing528.com)

2.加工使用的设备、辅具与材料

1)此实例在SIEMENS数控系统的立式数控铣床上进行实际调试和加工。

2)配备零件毛坯一件。

3)配备数控回转工作台、螺栓、垫铁、压板、压紧螺栓等相关的装夹工装辅具。

4)配备刀具:粗铣链轮齿用“硬质合金螺旋齿”铣刀,精铣链轮齿用“钴高速钢螺旋齿”铣刀,选φ90mm链轮指形铣刀2把,用于粗铣、半精铣加工。

点评

1.工艺分析项目

1)尽量统一凹圆弧半径的尺寸,即使不能完全统一,也应力求局部统一。

2)各要素的形状是否简单,加工面积是否小,规格标准是否统一。

3)刀具是否容易进入,退出和顺利通过加工表面。

4)加工面与非加工面是否明显分开,加工面之间是否明显。

5)零件结构上对刀具数量或工件装夹次数的影响。

6)零件结构刚性,是否容易变形。

零件工艺结构性分析对制造质量、成本影响很大,需要重视。

2.尺寸标注应符合数控加工的特点

在数控编程中,所有点、线、面的尺寸和位置都是以编程原点为基准的。因此零件图上最好直接给出坐标尺寸,或尽量以同一基准引注尺寸。

3.分析几何元素的给定条件是否充分

常常出现参数不全或不清楚,或图样上给定几何条件自相矛盾的情况,如圆弧与直线圆弧与圆弧是相切还是相交或相离。所以在审查与分析图样时,一定要仔细。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。