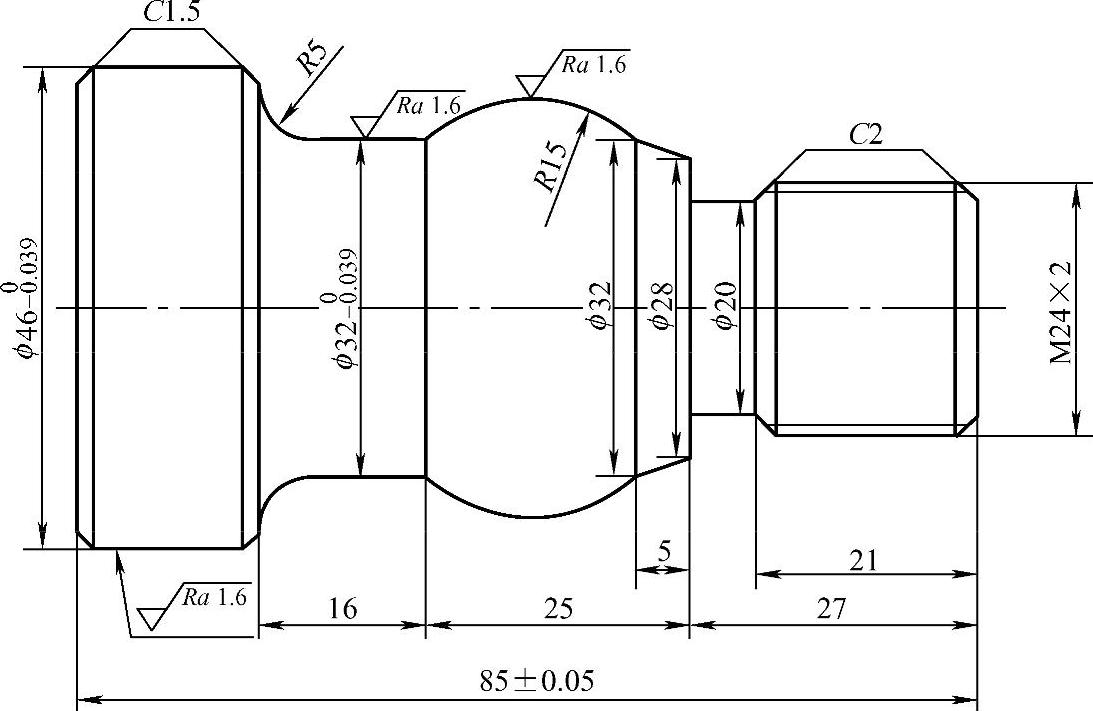

图1-27所示为外螺纹联接轴,毛坯为锻件,材质为42CrMo,毛坯尺寸为φ65mm×110mm试编写其加工程序。

图1-27 外螺纹联接轴

1.工艺分析

由于工件段小,毛坯较长,夹头足够,加工时,先采用手动方式车削左端外轮廓及端面保证φ46mm外圆尺寸,调头后采用一夹一顶的方式装夹,找正工件后加工右端外轮廓,最后切断,保证工件总长即可。

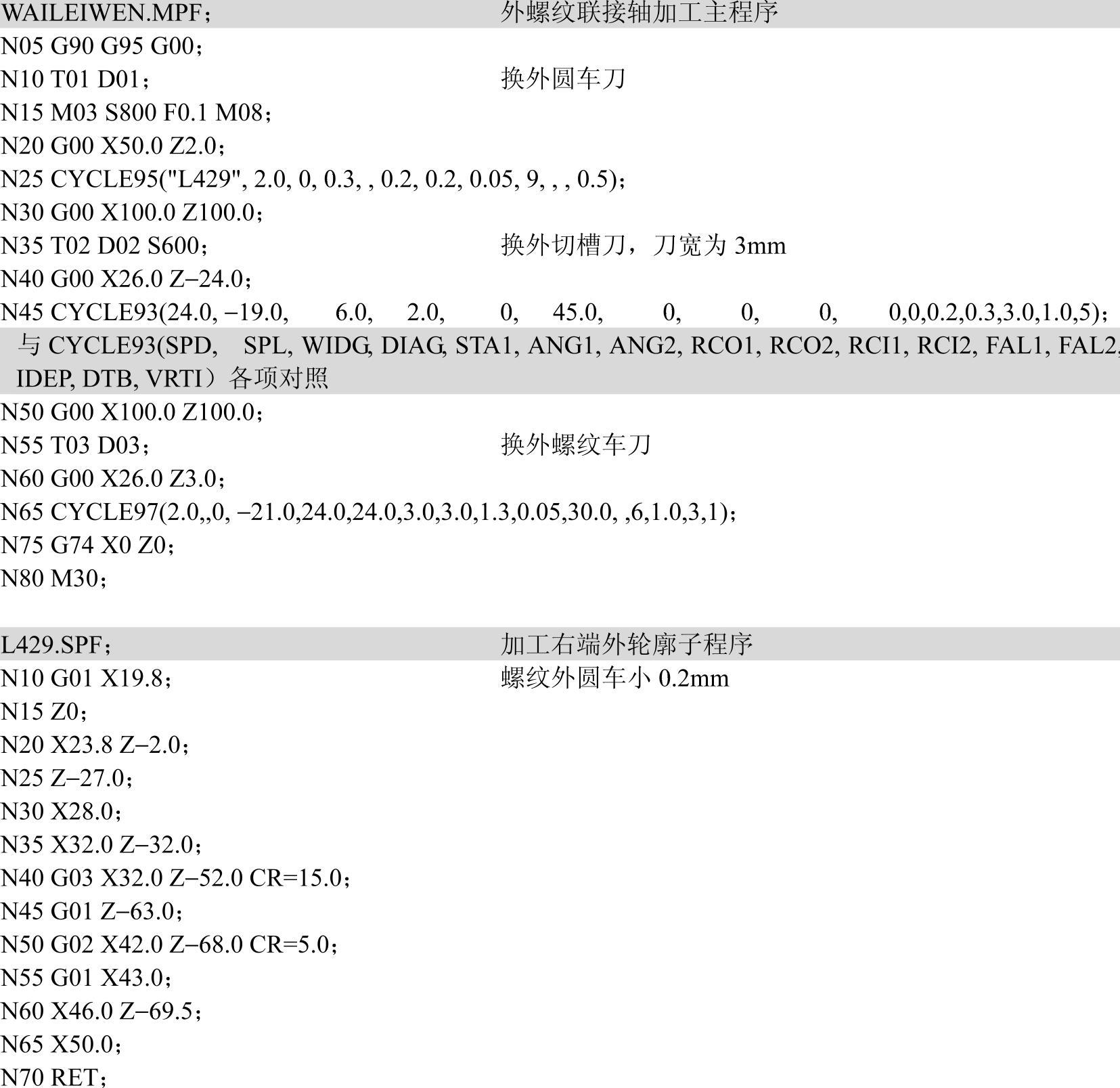

2.编制程序

程序如下:

常用螺纹加工指令的应用辨析

1.中小螺距的加工

(1)G32直进式切削方法 中小螺距的加工采用直进式切削方法,由于两侧切削刃同时工作,切削力较大,排屑困难。因此在切削时,两切削刃容易磨损,在切削较大螺距的螺纹时,由于切削深度较大,切削刃磨损较快,从而降低螺纹中径的加工精度。但是由于在一次加工中完成牙型,只要刀具本身有较好的牙型精度,则其加工的牙型精度也较高。由于其刀具移动切削均靠编程来完成,所以加工程序较长;由于切削刃容易磨损,因此加工中要做到勤测量,一般多用于小螺距螺纹加工。

(2)G92直进式切削方法 G92和G32一样,也采用了直进式切削方法,但程序中已经包含了进刀和退刀过程,简化了编程。G92指令较G32指令提高了效率,适用于中小螺距的加工

2.大螺距螺纹加工(https://www.xing528.com)

大螺距螺纹的加工采用斜进式切削方法,如G76。由于为单侧刃加工,切削刃单边磨损,牙型两侧质量不一致,使加工的螺纹面不直,刀尖角容易发生变化,从而影响牙型精度。但由于是单侧刃工作,刀具负载较小,排屑容易,并且切削深度为开平方式递减,每刀切削层截面积恒定,保证了刀具受力维持在设定的水平。

此加工方法排屑容易,切削刃加工工况较好,在螺纹精度要求不高的情况下,此加工方法更为方便快捷。另外,编程简洁方便,在同一程序中可以根据需要设定最后的精车背吃刀量。此加工方法一般适用于大、中螺距螺纹的加工。

3.高精度螺纹加工

在加工较高精度螺纹时,可用两把刀加工完成,即先用加工效率高而编程简洁的G76进行粗车,然后用G32或G92进行精车,但要精确对刀,保证刀具起始点位置准确,不然容易乱扣,造成零件报废。

4.螺纹的修正

(1)螺纹牙型的修正 螺纹加工完成后可以通过观察螺纹牙型判断螺纹质量,并及时采取措施。当螺纹牙顶未被削尖时,由于常用的螺纹材料皆为塑性材料,增加刀的切入量反而会使螺纹大径增大,增大量视材料塑性而定。塑性越好,增大越明显。当牙顶已被削尖时,增加刀的切入量,则大径成比例减小。根据这一特点,要正确对待螺纹的切入量,防止报废对一般紧固螺纹,大径超差时可以用平刀修光。

(2)螺纹中径的修正 在粗加工完成后要及时测量,适当调整刀补。对传动螺纹,螺纹中径一旦加工小了就会造成零件报废,故要非常小心。中径不到尺寸时,可以在Z向加刀补,但不宜一次加到位,分两次来做比较稳妥。

5.切削参数

螺纹加工中的进给次数和背吃刀量会直接影响螺纹的加工质量。粗车和精车要用不同的背吃刀量,主轴应选择较低的转速。车削螺纹时的进给次数和背吃刀量可参考有关资料。对于螺纹大径,应根据螺纹尺寸标注和公差要求进行计算,并由外圆车削来保证。

6.指令选用

螺纹加工在不同系统中指令格式略有差异,但原理是相同的。加工小螺距螺纹时宜用G32或G92,加工轴向小直径内螺纹时可以用G33,加工大螺距螺纹时宜用G76,加工变螺距螺纹用G34,加工高精度小螺距螺纹时宜用G32、G92,加工高精度、大螺距螺纹时可采用G92 G76混合编程,可先用G76粗加工,再用G92精加工。在实际编程和加工中要根据螺纹精度尺寸、材质等因素合理选择,灵活使用以上四种指令。在保证技术要求的前提下,努力简化程序,提高编程和加工效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。