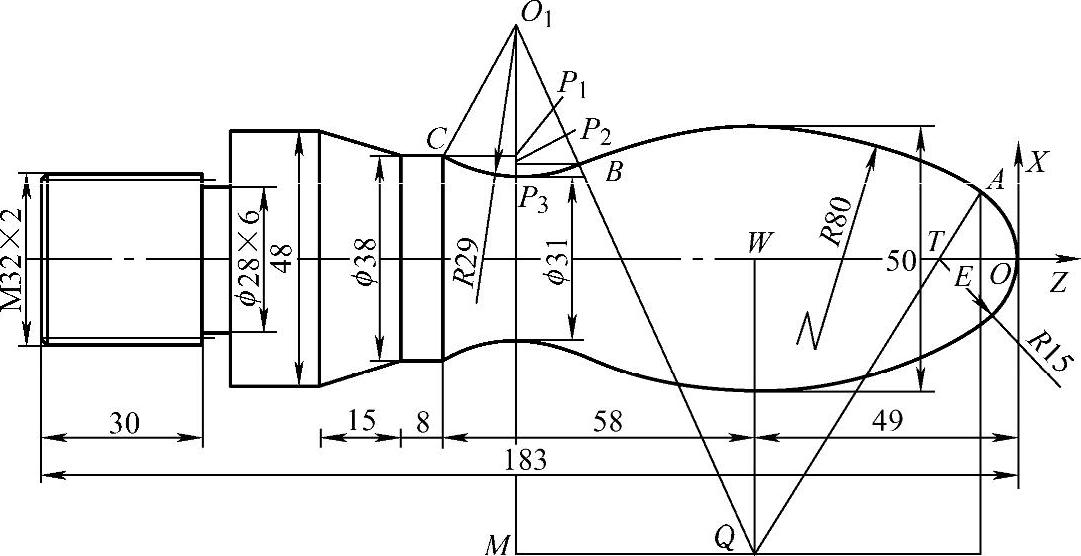

图1-20所示手柄的毛坯件尺寸为φ60mm×200mm,材料为45钢,试进行分析并应用R参数编写加工程序。

图1-20 手柄

1.工艺分析

根据要求及毛坯情况,按先主后次的原则,确定工艺方案和加工路线如下:

1)以工件右端面中心为坐标系原点,设定工件坐标系。根据零件尺寸精度及技术要求,本例将粗、精加工分开来考虑,确定的加工工艺路线为:

装夹棒料毛坯一端,车削右端面,粗车手柄外形,精车手柄外形,螺纹大径按φ44mm车削并与φ48mm形成台阶,该台阶作为工件调头后长度方向的测量基准控制工件总长。

工件调头,手柄外形伸入机床主轴孔内,卡φ48mm外圆,垫铜皮,夹紧工件,按φ44mm车削与φ48mm形成的台阶面控制M32×2螺纹的退刀槽及螺纹长度,达到控制工件总长的目的,车退刀槽、循环车削M32×2螺纹、切断,最后完成加工。

2)夹具采用数控车床本身的标准卡盘,棒料伸出卡盘外105mm左右,找正后夹紧。

3)刀具的选择:1号刀具为90°硬质合金机夹车刀,用于粗车加工;2号刀具为90°硬质合金机夹车刀(使用可转位刀片),用于精车加工;3号刀具为硬质合金机夹切断刀,其刀片宽度为4mm,用于切槽、切断等车削加工;4号刀具为60°硬质合金机夹螺纹车刀,用于螺纹车削加工

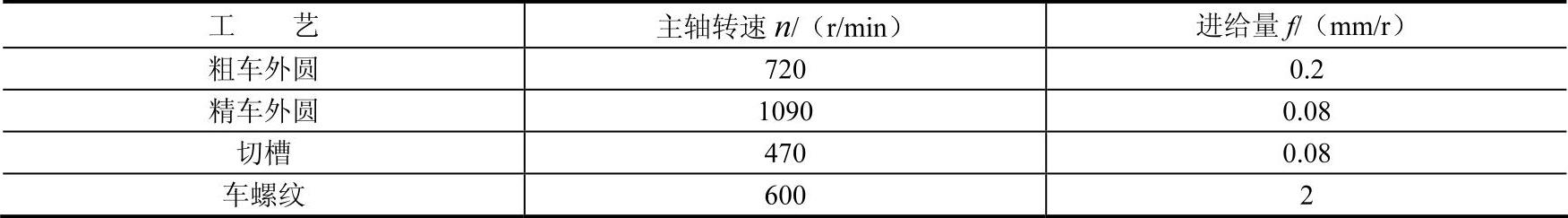

4)切削用量的选择。选用切削用量时主要考虑加工精度要求,兼顾提高刀具寿命、机床寿命等因素。切削用量见表1-6。

表1-6 手柄外形加工的切削用量

2.计算坐标点

计算A、B两点坐标:(https://www.xing528.com)

设R01=(80−25)/(80−15),R02=SQRT(1−R01×R01),则A点:X=2×15×R01,Z=−15×R02。

设R03=SQRT{29×29−[29−(19−15.5)]}−{[29−(19−15.5)]},R04=58−R03,R05=R04/(29+80),R06=SQRT(1−R05×R05),则B点:X=2(15.5+29−29×R06),Z=−(49+R04−29×R05)。

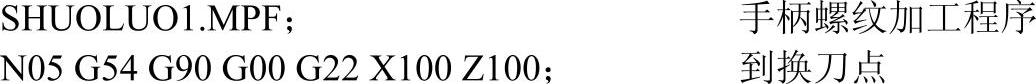

3.手柄外形加工程序

程序如下:

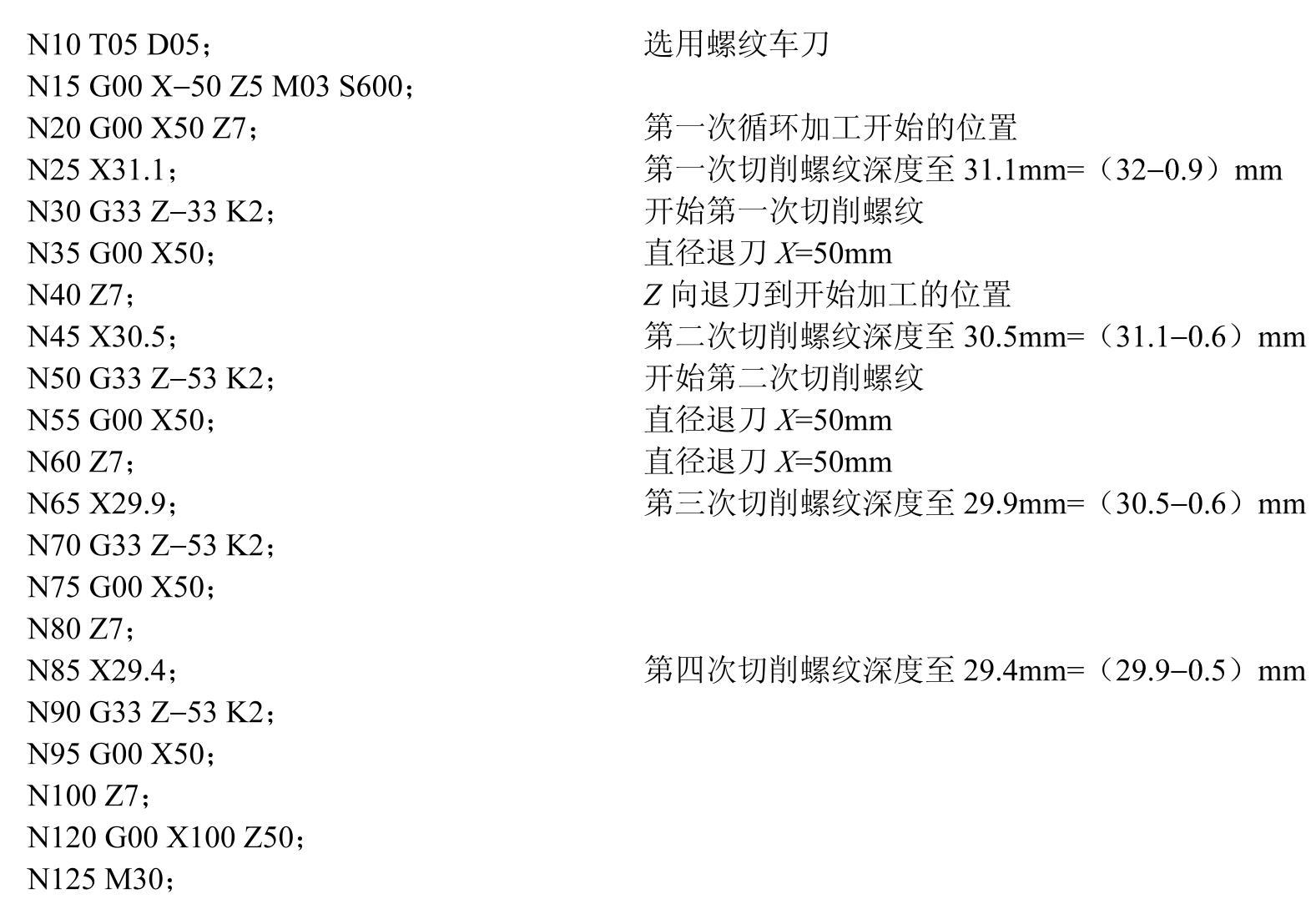

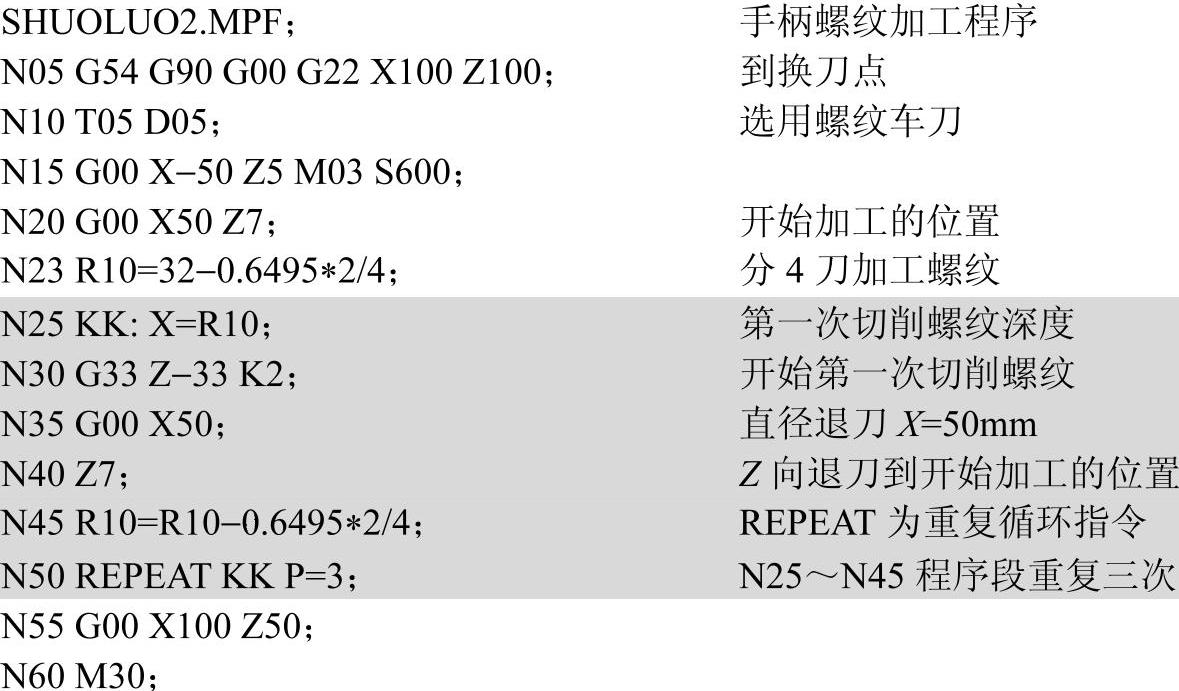

4.手柄螺纹加工程序

加工M32×2右旋螺纹,螺距为2mm。圆柱表面已经加工完成。牙型高度=0.6495P=0.6495×2mm=1.299mm(半径表示),牙型高度=(0.9+0.6+0.6+0.5)mm=2.6mm(直径表示),螺纹长度为30mm(包括导入空刀量7mm和退出空刀量3mm,共计40mm)。

程序如下:

还可用REPEAT循环指令编写,以简化编程,程序如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。