2.6.1 低温方法

虽然这种方法可应用于规模化空气分离,但低温蒸馏就其本身而言看起来并不会被用作为二氧化碳捕获的选择方案,可能是由于使用稀释蒸汽成本太高。另一方面,像上面提到的一些与富氧燃烧相关的方法,如果实现了低温空气分离单元,那么它可以很方便地与从二氧化碳中分离水的冷凝单元集成在一起。通常,如果在现存的低温工厂附近实现二氧化碳捕获,可能会有非常有吸引力的能量集成条件。

2.6.2 化学循环燃烧

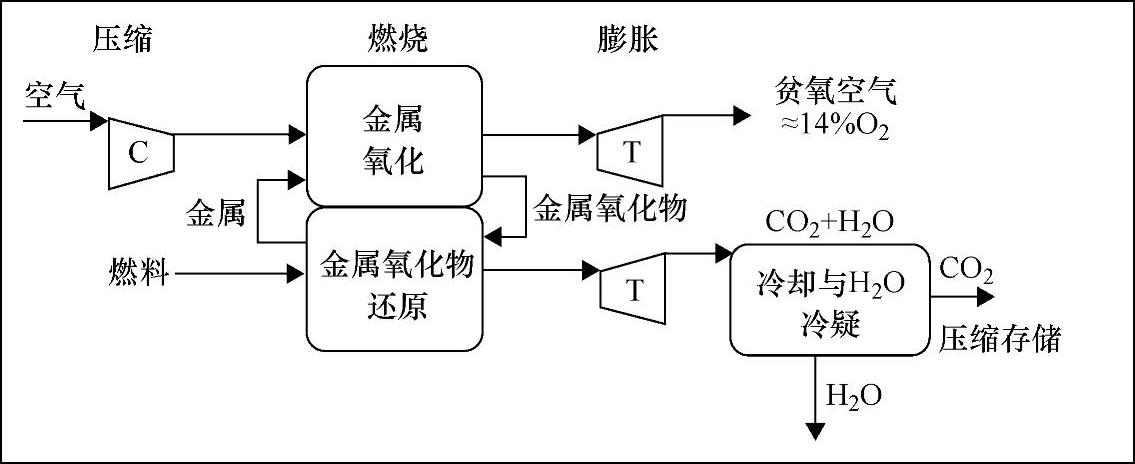

化学循环的原理是在两个分离步骤中执行燃烧,一个氧化过程和一个减少过程,两步之间用一个金属氧化物作为氧载体(见图18.4)。两步中生成的气体,若在高压下就可能在燃气涡轮机中膨胀,如果是低压就用于蒸气循环中生产蒸气。

图18.4 化学循环燃烧的原理,C=压气机;T=涡轮机

化学循环的主要性质或许可以概括如下:

●这两步在两个不同的流化床反应器中执行,固体则通过气动作用在两者之间循环。

●二氧化碳是在没有氮气的情况下生成的。因此生成的二氧化碳浓度很高,水是主要的其他成分;这种情况与富氧燃烧相似。

●不需要空气分离厂。空气中的氧气直接与金属发生反应生成金属氧化物。这与全氧燃料存在的明显区别。

●必须要控制氧化过程的温度,从而使形成的NOx最少(例如在800~1200℃之间)。(https://www.xing528.com)

●使用的过渡金属(铁,镍,铜,锰)是微粒的形式。长期运行时这些微粒的机械稳定性是个关键问题。

与传统燃烧相比,化学循环燃烧的主要优点是用于分离的能量被降到最小,可以消除更大的全球二氧化碳副作用。化学循环目前正处于试验工厂测试和研究阶段[10-12]。

2.6.3 固体吸附剂法

在这些方法中,也存在固体的化学循环,但是处于常规燃烧的下游。二氧化碳与固体结合而不是与氧气结合。此方法与化学吸附剂(由二氧化碳的化学化合物构成)和吸附(温度转换再生)的特征大体相同(见图18.2)。

主要的好处是可以直接处理热的压缩气体(例如>500℃),这意味着动力学非常快,再生是在更高的温度下完成的。设想的固体主要是碱性的、碱土金属氧化物以及碳酸盐(后者用于生成重碳酸盐)。关键问题是吸附剂的钝化(微孔结构的损失),这可能需要大量的吸附剂不断补充[13-15]。

2.6.4 混合法:膜+溶剂

在混合法中,膜是没有选择性的,只是作为溶剂与气体间的一个物理栅栏,提供一个大的界面面积,几乎完全不受流动状态的影响。所有在溶剂吸收部分描述的特点和方法都可以在混合法中保留下来。膜没有选择性这一限制,其渗透性很强,允许较大的传输速率。

原则上不会产生溢流、挟带、开槽和起泡等问题,但是障碍液体泄漏成气相或气相鼓泡成液体的操作上和材料上的限制仍然存在;事实上,真正的气体/液体接触面必须保持在膜层内。若用的膜是中空纤维或者细管的形式,那么装置就可以制造成很紧凑的形式[16,17]。

本文会提到促进传输的膜以及支持液态的膜的相关研究,不过这些技术还只是处于试验阶段[18,19]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。