(一)直接驱动式风力机原理

1.免齿轮箱式直接驱动风力机

齿轮箱是目前在兆瓦级风电机组中过载和损坏率较高的部件。国内外已开始研制生产一种直接驱动型的风电机组(亦称无齿轮风电机组)。这种机组采用多级异步电机与叶轮直接连接进行驱动的方式,免去齿轮箱这一传统部件,具有提高机组寿命、减小机组体积、降低运行维护成本、噪声较低、低风速时高效率等多种优点。

美国一家研究机构设计出一种新型可变磁阻式发电机,用风力发动机中的磁性装置取代了机械的齿轮箱。该发电机设计的特点在于有大量的极对数,有一个比6对极造价还便宜的卷绕结构。

风电机组中的齿轮箱置于电机和转子之间,对部分工作负载的效率提高不利,而且较易受损耗。若使用一个和风力机转速相同的电机,就可以免去齿轮箱。事实上,在水电站用的就是直驱式低速旋转发电机。直驱式风力发电机仍有一些问题需要研究,例如,风力机中电机的重量;最适合的发电机型(同步、永磁、可变磁阻等型式)选择;电流和压力的波动所导致的最高扭矩密度;联网用变流器选择;噪声水平控制等。永磁电机由于高效高扭矩密度而越来越多地被采用。

市场上已出现了兼具无齿轮、变速变桨距等特征的风力机。这些高产能、运行维护成本低的先进机型有:E-33、E-48、E-70等型号,容量从330kW至2MW,由德国ENERCON GmbH公司制造。瑞典ABB公司研制成功了3MW的大型可变速风电机组,包括永磁式转子结构风力发电机高约70m、风扇直径约90m。日本三菱重工制造的2MW级风力机采用小尺寸的变速无齿轮、永磁同步电机和新型轻质风轮叶片。

无齿轮直驱式风力机的研究始于20多年前,在近几年又重新引起研究人员的极大兴趣。积极将该技术应用于产品,推向风力发电市场,德国、美国、丹麦都是在该技术领域发展较为领先的国家。其中,德国西门子公司开发的(直驱式)无齿轮同步发电机被安装在世界最大的挪威风力发电场,效率达98%。

2.非并网直驱式风力机

非并网风电用于氯碱、电解铝等特殊产业,所要求的工作电压是直流电压,对电流无频率要求,因而在风力机制造中可以取消沉重的增速齿轮箱。发电机轴直接连接到风电机组轴上,转子的转速随风速而改变,其交流电的频率也随之变化。经过置于地面的大功率电力电子整流变换器,将频率不定的交流电整流成直流电,再输送到企业,直接用于工业生产。取消齿轮箱减少了传动环节和传动损失,可提高约8%的输出功率,还减少了电网电流的线路损耗。

在非并网风电应用中,不存在并网电流控制的问题,发电机发出的交流电经过整流变成直流后,可以直接应用于产业,因此所有电力电子器件可以简化。

非并网直驱式风力机的应用,对风电机组以及相关设备,特别是晶闸管提出了新的要求。晶闸管在大功率的电力电子变流装置(交流—直流或从直流—交流)中,用它作为功率开关器件。晶闸管在工作时,在其阳阴极施加正向电压,在门阴极施加正向触发脉冲,晶闸管才可触发导通,因此晶闸管类电力电子变流装置中,触发器必不可少。承担交流-直流变换的晶闸管整流装置,交流电源的频率多为固定频率。近年来出现了一种新型晶闸管直流电源,运行时供电电压频率为80~120Hz,能满足非并网风电应用的要求。

3.并网运行的直驱式风力机

并网运行的现代风电场应用最多的是异步发电机。通常异步发电机在输出额定功率时,滑差率是恒定的,约在2%~5%。风力机从空气中吸收的风能随风速大小在不停地变化,风电机组的设计,在额定功率时风能利用系数(CP值)处于最高数值区内。

按照风轮的特性可知,风力机的风能利用系数(CP值)与风力机运行时的叶尖速比有关。因此当风速变化而风力机转速不变化时,风轮风能利用系数CP值将偏离最佳运行点,导致风电机组的效率降低。

为了提高风电机组的效率,国外的风力发电设备制造厂家研制出了滑差可以在一定的风速范围内以变化的转速运转,发电机则输出额定功率,不必调节风力机叶片桨距来维持额定功率输出。这样就避免了风速频繁变化时的功率起伏,改善了输出电能的质量,同时也减少了变桨距控制系统的频繁动作,提高了风电机组运行的可靠性,延长了使用寿命。在异步发电机中,有一种允许滑差率有较大变化的异步发电机。它通过由电力电子器件组成的控制系统调整绕线转子回路中的串接电阻值,来维持转子电流不变。所以这种滑差可调的异步发电机又称为转子电流控制,简称为RCC异步发电机。

当风速变化时,风力机转速降低,异步发电机转子转速也降低。转子绕组电流产生的旋转磁场转速将低于异步发电机的同步转速,定子绕组感应电动势的频率低于额定频率(50Hz)。转速降低的信息反馈到电流频率的电路,使转子电流频率增高,则转子旋转磁场的转速又回升到同步转速。这样定子绕组感应电势的频率又恢复到额定频率(50Hz)。

(二)离网型低速永磁发电机

对电网涉及不到的边区、山区、牧区、林区、海岛及边防哨所等,仍然需要大量的离网型风电机组来供电。

由于风速的变化范围很大,使得风力发电机(特别是永磁式发电机)的输出电压波动大。因此,这种离网型发电机往往不能直接与负载相连,而是先通过整流器给蓄电池充电,将电能储存起来。再通过蓄电池,由逆变器转换成交流电,给负载供电,也可以通过一个可控的整流调节器,使发电机同时给负载和蓄电池供电。离网型风电机组的利用形式如图3-3-1所示。

图3-3-1 离网型风电机组的利用形式

小型离网型风电机组多采用永磁式发电机,可以提高发电机的效率,降低成本,增加可靠性。

1.风力发电机设计要求

离网型风电机组大多为单机运行,发电机输出的三相交流电经整流稳压后向蓄电池充电,再给负载供电。

风力发电机设计时应注意以下几点:

(1)发电机的运行环境恶劣,要求发电机的安全可靠性高,能防雨雪、防沙尘。

(2)发电机由风轮直接驱动的场合(不用增速齿轮箱)要求发电机的额定转速与风轮转速相同,特别低。

(3)要求发电机的起始建压转速低,以提高风能利用系数。

(4)发电机的启动阻力矩尽量小,以使发电机在较低风速下能启动,提高风能的利用程度。

2.低速永磁风力发电机设计特点

(1)定子。永磁发电机的定子结构与一般电机类似。该类发电机的电负荷较大,发电机的铜耗较大。因此,应在保证齿、轭磁通密度及机械强度的前提下,尽量加大线槽面积,增加绕组线径,减小铜耗,提高效率。定子绕组的分布影响风力发电机的启动阻力矩的大小。启动阻力矩是永磁式风力发电机设计中一个重要的设计参数。启动阻力矩小,发电机在低速风时就能发电,风能利用程度高。启动阻力矩是永磁电机中齿槽效应的影响在发电机启动时引起的磁阻力矩。降低齿槽效应降低阻力矩的方法主要是:采用定子斜槽、转子斜极以及定子分数槽绕组。根据实践经验,采用分数槽绕组是降低磁阻力阻最有效的办法,而且在分数槽绕组中,每极槽数为

![]()

式中 Q——定子槽数;

P——发电机的极对数;

A——整数;

C/D——不可约分的分数。

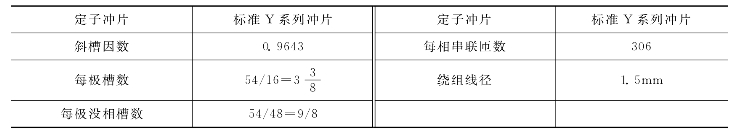

实践证明,D越大,发电机的启动阻力矩越小。D的大小还影响发电机的其他电气性能,也不宜过大。例如,5kW、150r/min永磁式风力发电机的定子结构参数见表3-3-1。

表3-3-1 发电机定子结构参数

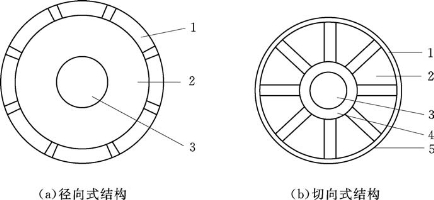

(2)转子。按工作主磁场方向的不同,离网型永磁风力发电机转子磁路结构分为切向式和径向式两种结构,如图3-3-2所示。

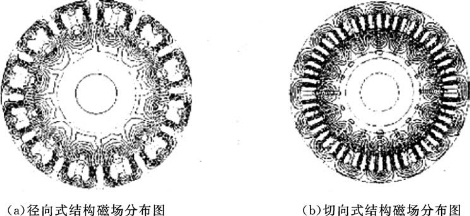

图3-3-3所示为两种结构对应的实际风力发电机的磁场分布图。径向式结构的永磁体直接粘在转子磁轭上,如图3-3-3所示。

一对极的两块永磁体串联,永磁体仅有一个截面提供每极磁通。所以气隙磁密度小,发电机的体积稍大。永磁体黏结在转子表面,受到转子周向长度的限制,这在多极电机中格外明显。如果增大转子外径,就要加大发电机的体积。

切向式结构是把永磁体镶嵌在转子铁芯中间,固定在隔磁套上。隔磁套由非磁性材料制成(如铜、不锈钢、工程材料等),用来隔断永磁体与转子的漏磁通路,减少漏磁。从图3-3-3(b)可以看出,该结构使永磁体起并联作用,即永磁体有两个截面对气隙提供每极磁通,使发电机的气隙磁密较高。在多极情况下,该结构对永磁体宽度的限制不大,极数较多时可摆放足够多的永磁体。设计的发电机转速较低,需较多的极数。

(3)极对数选择。在永磁电机中,永磁体体积的计算公式为

图3-3-2 风力发电机转子结构

1—永磁体;2—硅钢片;3—轴;4—隔磁套;5—套环

图3-3-3 发电机转子结构磁场分布图

![]() (https://www.xing528.com)

(https://www.xing528.com)

由上式可见,增大电网频率f可以减少需要的永磁体体积Vm。电网频率f发电机极对数p和发电机转速n之间有下列关系

![]()

在电网频率f一定时(如50Hz),发电机转速和电机极对数成反比。因此,在设计直驱式风力机发电机时,发电机与风轮转速相同,都很低(如20Hz)。因此,直驱式风力机发电机必须有很高的极对数。根据技术条件要求,风力发电机的转速宜不低于20Hz,低转速直驱式风力发电机有较多的极数,但极数会受电机尺寸及加工工艺的限制,不能太多。

(三)变速直驱永磁发电机控制系统

目前的风电机组有恒速/恒频和变速/恒频两种类型。恒速/恒频风电机组不能有效地利用不同风速的风能,而变速/恒频风电机组可以在很大的风速范围内工作,能有效地利用风能。一种双馈风力发电机在低风速下风轮机转速也很低,直接用风轮机带动双馈电机转子将满足不了双馈发电机对转子转速的要求,必须引入齿轮箱升速后,再同双馈发电机转子连接进行风力发电。

随着发电机组功率等级的升高,齿轮箱体积增大,成本高,且易出现故障,需要经常维护,可靠性差。当低负荷运行时,效率低。同时,齿轮箱也是风力发电系统的噪声污染源。齿轮箱的存在严重限制了风力发电机单机容量的增大。

1.永磁同步发电机设计方案

永磁同步发电机采取较多的极对数,使得转子可在转速较低时运行。直驱永磁风力发电系统风轮与永磁同步发电机转子可直接耦合,省去齿轮箱,提高了效率,减少了发电机的维护操作,并且降低了噪声。直驱永磁风力发电系统还不需要电励磁装置,具有重量轻、效率高、可靠性好的优点。随着电力电子技术和永磁材料的发展,直驱永磁风力发电系统的开关器件(IGBT等)和永磁体成本也正在不断下降,促进了直驱永磁风力发电系统的快速发展。

2.最大风能追踪控制原理

根据贝兹理论,风力机的功率与风速的三次方成正比,即

![]()

式中 ρ——空气密度,kg/m3;

v——风速,m/s;

A——风力机扫掠面积,m2;

CP——风力机风能利用系数,一般CP=1/3~2/5,最大可达0.59,它与叶尖速度比和桨叶节距角α成函数关系。

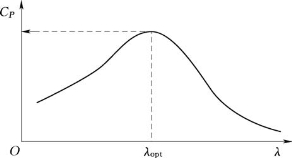

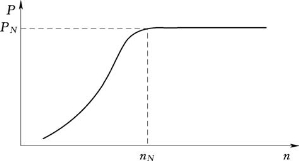

当α保持不变时,风力机输出功率系数CP将仅由桨叶尖速度与风速之比A决定。图3-3-4所示为风力机CP-λ关系曲线。

可以看出,对于一台确定的风力机,桨叶不变时节距角不变,总有一个对应着最佳风能利用系数CP,max的最佳叶尖速比λopt。此时风力机转换效率最高,这时需要始终保持λ=λopt,那么风力机的转速将与风速一一对应。对于一个特定的风速v,风力机只有运行在一个特定的转速ωm下才会有最高的风能转换效率。将各个风速下的最大功率点连成线,即可得到最佳功率曲线,如图3-3-4所示。

风力机获得最佳功率与转速的关系式如下

![]()

式中 ![]()

图3-3-4 风力机CP-λ关系曲线

图3-3-5所示为一组在不同风速(v1>v2>v3)下风力机的输出功率特性。Popt曲线是各风速下最大输出功率点的连线,即最佳功率曲线。从中可以看出,在同一个风速下,不同转速会使风力机输出不同的功率。要想追踪Popt曲线,保持最佳叶尖比,即最大限度地获得风能,就必须在风速变化时及时调节风轮机的转速n(在直驱永磁风力发电系统中,即为发电机的转速)。这就是变速/恒频发电技术的原理。

图3-3-5 不同风速下功率曲线及最佳功率曲线图

图3-3-6 变速/恒频风力发电系统功率曲线

通过变速/恒频发电技术,理论上可以使风力发电机组在输出功率低于额定功率之前输出最佳功率,效率最高。在达到额定功率以后,保持额定功率不变,如图3-3-6所示。

最大功率输出工作方式为:额定风速以下,风力机按优化桨距角定桨距运行,由变频器控制系统来控制转速,调节风力机叶尖速比,从而实现最佳功率曲线的追踪和最大风能的捕获。

恒功率输出工作方式为:在额定风速以上,风力机变桨距运行。由风力机控制系统通过调节桨距角改变风能利用系数,从而控制风电机组的转速和功率,防止风电机组超出转速极限和功率极限运行而可能造成的事故。

大部分时间风电场中风速较低,因而额定风速以下运行时,变速/恒频发电运行的主要方式也是经济高效的运行方式。这种情况下,变速/恒频的风力发电系统控制目标就是追踪捕获最大风能。直驱永磁同步发电系统的控制也是针对这一目标提出来的。

3.控制策略

(1)系统描述。直驱永磁风力发电系统示意图如图3-3-7所示。

图3-3-7 直驱永磁同步发电系统示意图

变桨距风轮机直接耦合永磁同步发电机的转子,发电机输出经不可控整流后由电容滤波,再经逆变器将交流电能量馈送给电网。由于采用不可控整流,所以恒压/恒频输出由逆变器完成。同时,当风速低于额定风速时,还必须通过控制逆变器来控制发电机转速,使叶尖速比保持在最优值。

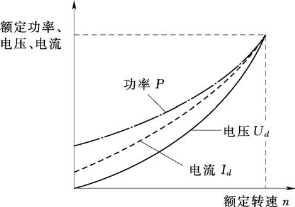

(2)直流电压控制方案。以控制直流电压为目标的控制方案目前研究得比较成熟。通过控制直流电压来控制发电机转速,进而获得最大风能。因为发电机的转速(即风轮的转速)是由原动力的转矩和发电机的电磁转矩决定的,只要根据原动力的转矩控制好发电机的电磁转矩就可以控制转速。控制发电机整流后的电压和电流可以改变发电机的输出电流,即改变电磁转矩。当直驱永磁风力发电系统应用的环境和选用的发电机确定后,风场和发电机的特性是确定的。所以可以根据已知的风场特性和选用的发电机的特性得到功率、直流电压和直流电流和转速对应的最佳工作曲线,如图3-3-8所示。

运行于最佳工作曲线上的直驱永磁发电系统,在额定功率前可以最大限度地利用风能。不难发现,风场特性决定转速对应的功率,因而以直流电压为控制信号,通过调节逆变器来实现对直流电压的控制,从而控制转速,获得最优叶尖速比。

(3)逆变器控制电压电流。在获得最大风能的同时,希望获得更好的并网电压和电流的波形。可以根据最大功率曲线确定逆变器输出的电网电压和电流曲线,调节逆变器输出电压、电流。跟踪这一理想电压、电流曲线不但能使发电机最大限度地获得风能,同时还可以抑制电网电压波动,减少注入电网电流谐波。考虑到需要并入的电网电压已知,逆变器输出电压的频率、幅值和相位跟踪电网电压、逆变器输出电压和电网电压存在一定的向量关系。无论何种情况,对于已知的电网电压,都可以得到逆变器输出电压每相波形。

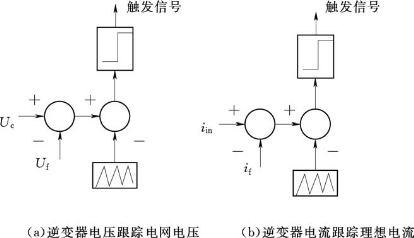

1)并网前。当风速和电机速度不断变化时,逆变器并不以获得最大风能为控制目标,而是希望逆变器输出各相电压,跟踪电网各相电压。用电压传感器检测电网和发电机电压的频率、幅值和相序,采用闭环PI控制。电网电压采样信号和逆变器输出电压信号比较后产生控制波,再与三角载波信号比较,产生各桥臂的PWM控制信号来控制逆变器的各桥臂导通和关断,如图3-3-9(a)所示。当检测到两端电压完全一致时,满足并网条件后并网。

图3-3-8 最佳工作曲线

图3-3-9 PWM触发信号获取方法

2)并网后。设定逆变器输出电压跟踪电网电压,此时逆变器应该以获得最大风能为控制目标。对应于每个转速,风力机原动力有最大功率输出。去掉功率在发电系统传输过程中的损耗ΔP(ΔP包括机械损耗和发电机损耗),得到发电系统馈入电网的有功功率。不需要计算直流母线上的电压和电流,只需通过控制逆变器馈入电网电流的频率、幅值和相位,馈入有功功率跟踪指令,就能实现对发电机转速的控制,保持最优叶尖速比,从而获得最大风能。

逆变器输出电流的频率、幅值和相序控制类似于逆变器输出电压的控制,但要确定逆变器输出的电流波形:①根据电网电压频率确定逆变器馈入电网电流的频率;②根据发电机不同转速下的有功功率指令和电网电压的幅值确定逆变器馈入电网电流的幅值;③根据要求的功率因数和电网电压的相位确定逆变器馈入电网电流的相位。这样就可以得到最大功率和逆变器输出电流波形。

控制逆变器输出电压的方法实现对电流的控制,PWM控制信号产生过程如图3-3-9(b)所示。

不难看出,要实现的逆变器输出电流波形是根据转速对应的最大功率和电网电压波形得到的。不同转速对应的有功功率完全由风场情况决定。如果可以使逆变器输出电流波形严格跟踪上面得到的电流波形,那么逆变器的输出电压也会很好地跟踪电网电压。

3)高风速下。逆变器已经达到额定功率,靠调节桨距降低CP减少从风中捕获的机械能量。闭环控制保持逆变器输出电流不变,从而保持转速不变和维持额定最大输出功率。

(4)DC-DC升压电路。为了最大限度地利用风能,使直驱永磁发电系统工作在一个较宽的包括较低风速在内的风速范围内,必须引入DC-DC升压电路。永磁同步发电机输出电压有效值近似正比于发电机的转速,因而经过不可控整流后,直流电压值和转速也近似成正比。当风速较低时,直流电压会很低,而风力发电系统对逆变器的输出电压幅值有一定要求,这样过低的直流电压将引起电压源逆变器无法完成有源逆变过程,进而无法将功率馈入电网。如果没有DC-DC电路升压,也会使系统消耗较高的无功功率,引起电网电压波动。所以需要引入升压电路,并使该电路在一定输入范围内保持输出电压恒定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。