金属及合金在相变过程中塑性增加,往往在低于母相屈服强度时即可发生塑性变形,这种现象称为相变诱发塑性(transformation included plasticity,简称TRIP)。由马氏体相变所产生的诱发塑性称为马氏体相变诱发塑性。

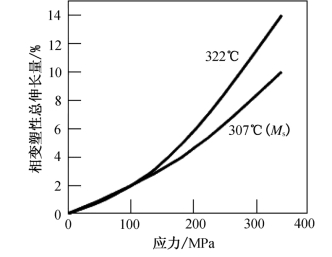

图15-40示出了0.3%C-4%Ni-1.3%Cr钢的马氏体相变诱发塑性。该钢经850℃奥氏体化后,其Ms点为307℃,奥氏体屈服强度为137MPa。由图中可见,奥氏体化后在307℃及322℃下施加应力,在应力低于钢的屈服强度时即产生塑性变形,且塑性随应力加大而增大。在307℃施加应力时,温度已达到钢的Ms点,故有马氏体相变发生。而马氏体相变一旦发生即贡献出诱发塑性,所以随应力增大,马氏体相变在应力诱发下不断进行,因而相变诱发塑性也就不断增大。在322℃加应力时,虽然在Ms点以上,但因应力诱发形成马氏体,所以所呈现的高塑性也是由于马氏体相变所引起的。

马氏体相变所诱发的塑性还可以显著提高钢的韧性。如图15-41所示,存在着两个明显的温度区间,在100~200℃的高温区,因为在断裂过程中没有发生马氏体相变,所以断裂韧性KIC很低;而在20~-196℃的低温区,在断裂过程中伴随有马氏体相变,结果使KIC显著升高。

马氏体相变诱发塑性的原因可解释如下:①因塑性变形引起的局部区域应力集中,由于马氏体的形成而得到松弛,因而能够防止微裂纹的形成,即使微裂纹已经产生,裂纹尖端的应力集中亦会因马氏体的形成而得到松弛,故能抑制微裂纹的扩展,从而使塑性和断裂韧性提高;②在发生塑性变形的区域,有形变马氏体形成,随形变马氏体量增多,形变强化指数不断提高,这比纯奥氏体经大量变形后接近断裂时的形变强化指数还要大,从而使已发生塑性变形的区域难以继续发生变形,故能抑制颈缩的形成。

(https://www.xing528.com)

(https://www.xing528.com)

图15-40 0.3%C-4%Ni-1.3%Cr钢在不同温度下应力与总伸长的关系

图15-41 0.6%C-9%Cr-8%Ni-2%Mn钢在不同温度下的断裂韧性

应用马氏体相变诱发塑性理论已经设计出相变诱发塑性钢,这种钢符合Md>20℃>Ms,即钢的马氏体相变开始点低于室温,而形变马氏体相变开始点高于室温。这样,当钢在室温变形时便会诱发形变马氏体形成,而马氏体相变又诱发塑性,因此这类钢具有很高的强度和塑性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。