1.金属塑性成形中摩擦的特点和影响

金属塑性成形中绝大多数工序是在工具和变形金属相接触的条件下进行的,此时金属在工具表面滑动,工具表面就产生阻止金属流动的摩擦力。

金属塑性成形时的摩擦和机械传动中的摩擦相比,有以下特点:

(1)是在高压作用下的摩擦。金属塑性成形时作用在接触表面上的单位压力很大,一般达500MPa左右,钢冷挤压时可高达2 500MPa。而机械传动中承受载荷的轴承的工作压力一般约为10MPa,即使重型轧钢机的轴承承受的压力也不过20~40MPa。接触面的压力越高,润滑越困难。

(2)是伴随着塑性变形而产生的摩擦。由于接触面压力高,故真实接触表面大。同时,在金属塑性变形过程中会不断增加新的接触面,包括由原来未接触的表面所形成的新表面,以及从原有表面下涌出的新表面。而且,接触面上各处的塑性流动情况各不相同,有快有慢,还有的粘着不动,因而各处的摩擦也不一样。而机械零件间的摩擦则是发生在弹性变形情况下的摩擦。

(3)是高温下的摩擦。金属塑性成形中有许多工序是在高温下进行的。例如,钢的锻造温度是800~1 200℃。这时钢的组织性能发生改变,尤其是表面发生强烈的氧化和粘结等,从而对摩擦及润滑产生影响。

所以,塑性成形时的摩擦要比机械传动时的摩擦复杂得多。

金属塑性成形时,接触摩擦在大多数情况下是有害的:它使所需的变形力和变形功增大;引起不均匀变形,产生附加应力,从而导致工件开裂;使工件脱模困难,影响生产效率;增加工具的磨损,缩短模具的使用寿命。

但是,在某些情况下,摩擦在金属塑性成形时会起积极的作用:可以利用摩擦阻力来控制金属的流动,如开式模锻时利用飞边摩擦阻力来保证金属充满模膛;辊锻和轧制时凭借摩擦力把坯料送进轧辊等。

2.金属塑性成形中摩擦的分类及机理

金属塑性成形时,依据接触摩擦的性质,通常可分为干摩擦、流体摩擦和边界摩擦。

1)干摩擦

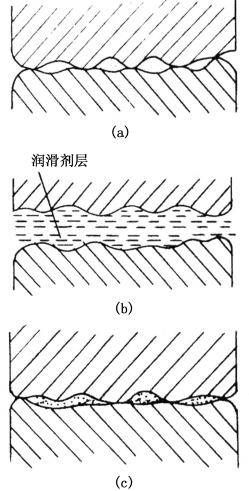

干摩擦是指坯料与工具的接触表面上,完全不存在润滑剂或任何其他物质,只是金属与金属之间的摩擦。由于塑性成形时金属表面上总要吸附一些气体、灰尘,或产生的氧化膜,因而真正的干摩擦在生产实践中是不存在的。通常说的干摩擦是指不加润滑剂时的摩擦状态,如图11-1(a)所示。

图11-1 摩擦表面接触方式

(a)干摩擦;(b)流体摩擦;(c)边界摩擦

2)流体摩擦

流体摩擦是指坯料与工具表面之间完全被润滑油膜隔开时的摩擦,如图11-1(b)所示。这时两表面在相互运动中不产生直接接触,摩擦发生在流体内部分子之间。它不同于干摩擦,摩擦力的大小与接触面的表面状态无关,而取决于润滑剂的性质(如黏度)、速度梯度等因素,因而流体摩擦的摩擦系数很小。

3)边界摩擦

边界摩擦是指坯料与工具表面之间被一层厚度约为0.1μm的极薄润滑油膜分开时的摩擦状态,介于干摩擦和流体摩擦之间,如图11-1(c)所示。随着作用于接触表面上压力的增大,坯料表面的部分“凸峰”被压平,润滑剂或形成一层薄膜残留在接触面间,或被完全挤掉,出现金属间的接触,发生粘模现象。大多数塑性成形工序的表面接触状态都属于这种边界摩擦。

在实际生产中,上述3种摩擦状态不是截然分开的,有时常会出现混合摩擦状态,如干摩擦与边界摩擦混合的半干摩擦;边界摩擦与流体摩擦混合的半流体摩擦等。

塑性成形时摩擦的性质是复杂的,关于干摩擦的摩擦机制就曾流行以下几种学说。

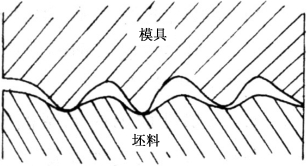

(1)表面凸凹学说。所有经过机械加工的表面并非是绝对平坦光滑的,从微观的角度来看仍旧呈现出无数的凸峰和凹谷。当凸凹不平的两个表面相互接触时,一个表面的部分“凸峰”可能会陷入另一个表面的“凹坑”中,产生机械咬合,如图11-2所示。当这两个相互接触的表面在外力的作用下发生相对运动时,相互咬合的部分会被剪断,此时摩擦力表现为这些凸峰被剪切时的变形阻力。根据这一观点,相互接触的表面越粗糙,微“凸峰”、“凹坑”越多,相对运动时的摩擦力就越大。因此,降低工具表面粗糙度或涂抹润滑剂以填补表面凹坑,都可以起到减少摩擦的作用。对于普通粗糙度的表面来说,这种观点已得到实践的验证。

图11-2 变形工具与变形金属的机械咬合

(2)分子吸附学说。当两个接触表面非常光滑时,接触摩擦力不但不降低,反而会提高,这一现象无法用机械咬合理论来解释。分子吸附学说认为:摩擦产生的原因是由于接触面上分子之间的相互吸引的结果。物体表面越光滑,接触面间的距离越小,实际接触面积也就越大,分子吸引力就越强,因此,滑动摩擦力也就越大。

(3)表面粘着学说。该学说认为:当两表面相接触时,在某些接触点上的单位压力很大,以致这些点将发生粘着或焊合,当一表面相对另一表面滑动时,粘着点即被剪断而产生滑移,摩擦过程就是粘着、剪断与滑移交替进行的过程。摩擦力是剪断金属粘着所需要的剪切力。

近代摩擦理论认为,干摩擦过程中产生摩擦力的主要原因是:机械的相互啮合;分子间的吸引;微凸体的粘着。由于金属表面的形态、组织和工作条件的不同,这些原因各自所起作用的大小也就不同,因而表现出了不同的摩擦效应。

3.描述接触表面上摩擦力的数学表达式

金属塑性成形时工具与坯料接触面上的摩擦力的确定常采用以下4种假设。

1)库伦摩擦条件

该摩擦条件认为:当两个接触表面有相对滑动或相对滑动趋势、且接触面上的粘合现象可以不考虑时,单位面积上的摩擦力τ与接触面上的正应力σn成正比,即

![]() (https://www.xing528.com)

(https://www.xing528.com)

式中,τ为接触表面上的摩擦剪应力;σn为接触面上的正应力;μ为摩擦系数。

式中摩擦系数μ须根据实验来确定。使用上式应注意,摩擦剪应力τ不能随σn的增大而无限制地增大,其最大值为剪切屈服应力K。

2)常摩擦力条件

这一条件认为,接触面上的摩擦切应力τ与被加工金属的剪切屈服强度K成正比,即

![]()

式中,m为摩擦因子,取值范围为0≤m≤1。

有时为了应用上的方便,可将常摩擦力条件写成与库伦摩擦力条件相似的形式:

![]()

式中![]() (按屈雷斯加屈服准则计),或

(按屈雷斯加屈服准则计),或![]() (按米塞斯屈服准则计)。但应注意,μ'虽然在形式上与库伦摩擦系数相似,但只是摩擦因子的换算值,与库伦摩擦系数在概念上和数值上均不相同。

(按米塞斯屈服准则计)。但应注意,μ'虽然在形式上与库伦摩擦系数相似,但只是摩擦因子的换算值,与库伦摩擦系数在概念上和数值上均不相同。

在热塑性成形时,常采用最大摩擦力条件,即取m=1。在用上限法或有限元法分析塑性成形过程时,一般采用常摩擦力条件,因为采用这一条件,事先不需知道接触面上的正压应力分布情况,因而比较方便。

3)用反正切函数修正的摩擦定律

假设摩擦力为接触面上相对滑动速度![]() 的反正切函数,即

的反正切函数,即

![]()

式中,m为摩擦因子,0≤m≤1;K为工件材料的剪切屈服强度;![]() 为一小正数。

为一小正数。

该定律表示摩擦力与相对滑动速度方向相反,摩擦力的大小,除了与材料剪切屈服强度和相对滑动速度有关外,还与![]() 有关。

有关。![]() 值的大小,对有限元求解精度和收敛情况影响很大,一般在10-3~10-5为宜。这种摩擦条件特别适合于变形材料中存在相对滑动速度为零的中性点或中性区的加工过程。

值的大小,对有限元求解精度和收敛情况影响很大,一般在10-3~10-5为宜。这种摩擦条件特别适合于变形材料中存在相对滑动速度为零的中性点或中性区的加工过程。

4.影响摩擦系数的主要因素

由于库伦摩擦条件用得比较普遍,因而以下将讨论影响其摩擦系数μ的主要因素。

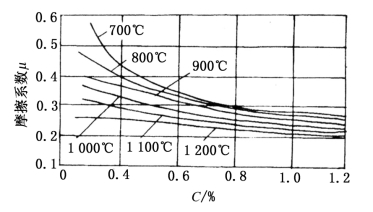

1)金属的种类和化学成分的影响

金属的种类和化学成分对摩擦系数影响很大。由于不同种类的金属,其表面硬度、强度、氧化膜的性质及与工具之间的相互结合力等特性各不相同,因而摩擦系数也不相同。即使同一种金属,当化学成分不同时,摩擦系数也不同。图11-3系不同温度下钢中含碳量对金属摩擦系数的影响。一般来说,材料的强度、硬度越高,摩擦系数越小。

图11-3 钢的含碳量对摩擦系数的影响

2)工具表面状态的影响

一般来说,工具表面粗糙度越小,表面凸凹不平程度也越轻,因而摩擦系数越小。但是,若工具和坯料的接触面都非常光滑时,由于分子吸附作用增强,反而会引起摩擦系数增加,不过这种现象在塑性成形中并不常见。其次,工具表面粗糙度在各个方向不同时,则各个方向的摩擦系数亦不相同。实验证明,沿着加工方向的摩擦系数比垂直加工方向的摩擦系数约小20%。

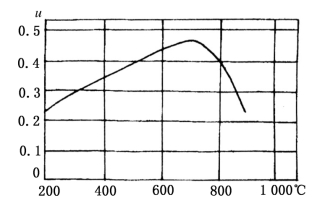

3)变形温度的影响

变形温度对摩擦系数的影响很复杂,因为温度变化时,材料的强度、硬度及接触面上氧化皮的性能都会发生变化。一般认为,开始时摩擦系数随温度升高而升高,达到最大值以后又随温度升高而降低,如图11-4所示。这是因为温度较低时,氧化膜黏附在金属表面上,质地又较硬,所以摩擦系数较小。随着温度的升高,氧化膜增厚而且分子间的吸附能力也增加,因而摩擦系数也增大。当温度继续升高时,氧化皮会变软或脱离金属表面,在金属与工具之间形成一个隔离层,起到润滑作用,因而摩擦系数下降。

4)接触面上单位压力的影响

图11-4 温度对钢的摩擦系数的影响

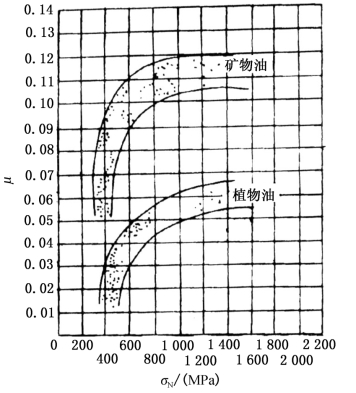

单位压力较小时,表面分子吸附作用不明显,摩擦系数保持不变,和正压力无关。当单位压力增加到一定数值后,接触表面的氧化膜遭破坏,润滑剂被挤掉,坯料和工具接触面间分子吸附作用愈益明显,摩擦系数便随单位压力的增大而增大,但增大到一定程度后又趋于稳定,如图11-5所示。

图11-5 正压力对摩擦系数的影响

5)变形速度的影响

许多试验结果表明,摩擦系数随变形速度的增加而有所下降。例如,锤上镦粗的摩擦系数要比在机械压力机上镦粗时小20%~25%,其原因在于不同的摩擦条件下是不同的。在干摩擦时,变形速度增加,表面凹凸不平部分来不及相互咬合,表现出摩擦系数的下降。在边界润滑条件下,由于变形速度的增加,会减少润滑剂被挤出的数量,润滑膜厚度增大,使摩擦系数下降,如图11-6所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。