1.塑性的概念

塑性是指金属在外力作用下能稳定地产生永久变形而不破坏其完整性的能力。

塑性是相对的,即使是同一种材料在不同的变形条件下,也会表现出不同的塑性。例如,通常情况下铅的塑性极好,但在三向等拉伸应力状态下却表现出很大的脆性;而大理石和红砂石这样的脆性材料在特殊的三向压应力装置中却表现出很好的塑性。

金属的塑性和硬度是两个既有联系又相互独立的物理量。对于有些金属材料,塑性与硬度成简单的反比关系,即硬度高的金属其塑性一般不好,但对于另外一些材料,这一关系并不成立,如Fe、Ni不但硬度高,塑性也很好,而Mg、Sb虽然硬度低,但塑性又很差。同样,塑性高的材料其变形抗力不一定就低。例如,奥氏体不锈钢在室温下可以经受很大的变形而不发生破坏,即这种钢具有很高的塑性,但是要使它变形却需要很大的变形力,亦即同时它又具有很高的变形抗力。

2.塑性指标

为了便于比较各种材料的塑性变形能力和确定每种材料在一定变形条件下的加工性能,需要有一种描述金属在不同变形条件下允许的最大变形量的度量指标,这种指标即为塑性指标。

由于变形条件对金属的塑性有很大影响,所以目前还没有一种实验方法能测出可表示所有塑性加工方式下金属的塑性指标。每种实验方法测定的塑性指标,仅能表明金属在该变形过程中所具有的塑性。尽管如此,却也不能否定一般测定方法的应用价值,因为通过一般性试验可以得到相对塑性指标。此类数据可在一定变形条件下定性地说明金属塑性的优劣,或同一金属在何种变形条件下塑性好,在何种变形条件下塑性差等。这可用来指导选择变形时合适的温度、速度和变形量范围。

最常用的金属塑性测定方法有力学性能试验法和模仿某加工变形过程的模拟试验法两大类。前者如拉伸试验时的断面收缩率及延伸率;后者如镦粗或压缩试验时第一条裂纹出现前的压缩率;扭转试验时破坏前的扭转角或扭转圈数;偏心辊轧制时的压下率,等等。这里,分别简述如下。

1)拉伸试验

拉伸试验在材料试验机上进行,拉伸速度通常在(3~10)×l0-3m/s以下,对应的应变速率为10-3~10-2/s,相当于一般液压机的变形速度。有的试验在高速试验机上进行,拉伸速度为3.8~4.5m/s,相当于蒸汽锤、线材轧机、宽带钢连轧机变形速度的下限。

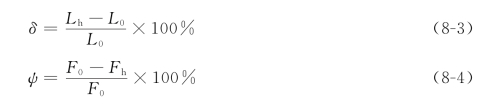

拉伸试验可以测定伸长率(δ)和断面收缩率(ψ)两个塑性指标。δ和ψ的数值由下式确定:

式中,L0为拉伸试样原始标距长度;Lh为拉伸试样破断后标距间的长度;F0为拉伸试样原始断面积;Fh为拉伸试样破断处的断面积。

伸长率(δ)表示金属在拉伸方向上断裂前的最大变形。大量试验结果表明,对塑性较好的金属来说,当拉伸变形进行到一定程度就开始出现缩颈,缩颈使变形集中在试样的局部地区,加快了拉断的进程。事实上,在缩颈出现前试样受单向拉应力,而在缩颈出现后,在细颈处受三向拉应力作用。由此可见,试样断裂前的延伸率,包括缩颈出现前后的均匀变形和局部变形两部分,反映在单向拉应力和三向拉应力作用下两个阶段的塑性总和。伸长率大小与试样的原始计算长度有关;试样越长,集中变形数值的作用越小,伸长率就越小。因此,为了使伸长率具有可比性,需要把计算长度固定下来。

与伸长率相同,断面收缩率也是反映在单向拉应力和三向拉应力作用下的塑性指标,但其数值与试样的原始计算长度无关,所以可以得出比较稳定的数值,也更能反映实际情况。

2)压缩试验

压缩试验也称镦粗试验,是指将圆柱形试样在压力机或锻锤上镦粗,当试样侧面出现第一条用肉眼可观察到的裂纹时,记录其变形量作为塑性指标,即

![]()

式中,ε为压缩率;H0为试样原始高度;Hh为试样压缩后,在侧面出现第一条裂纹时的高度。

压缩试验时,由于受接触摩擦的影响可能会出现鼓形,此时试样中部呈三向压应力状态,当鼓形较大时,侧面还会出现环向拉应力作用。鼓形的存在说明压缩变形的不均匀性,此时测到的压缩率有其局限性。

另外,若是在高温下对塑性较高的金属进行压缩试验,可能在很大的变形程度下试样侧表面也不出现裂纹,因而得不到塑性极限。同时,还应注意到这样的事实,压缩过程中,试样表面存在的缺陷也可能快速扩大而形成裂纹,但此裂纹非彼裂纹。(https://www.xing528.com)

实验数据表明,同一金属在相同的温度和速度条件下进行压缩时,由于接触表面上的外摩擦条件和试样的原始尺寸不完全相同,也可能得出不同的塑性指标。因此,为使所得结果具有可比性,对压缩试验必须定出相应的规程,说明进行试验的具体条件。

压缩试验时,H0一般取原始直径D0的1.5倍。

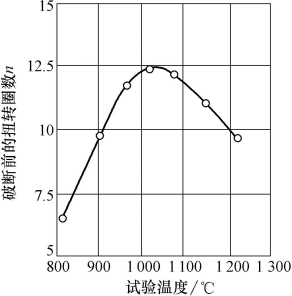

3)扭转试验

扭转试验是在专门的扭转试验机上进行的。试验时圆柱体试样的一端固定,另一端扭转。记录试样的扭转圈数,直到发生断裂。材料的塑性指标用破断前的总扭转圈数(n)或扭转角来表示。总扭转圈数越高,塑性越好。图8-46所示是W18Cr4V高速钢扭转断裂前的扭转圈数与试验温度的关系图,图中记录的信息表明,W18Cr4V高速钢约在1 020℃时的扭转变形能力最强。

图8-46 W18Cr4V高速钢扭转断裂前扭转圈数与试验温度的关系

为了与拉伸、压缩变形试验的塑性指标相对应,亦可将扭转圈数换作剪切率(γ):

![]()

式中,R为试样工作段的半径;L0为试样工作段的长度;n为试样破坏前的总圈数。

在这种测定方法中,试样受纯剪力,剪切应力在试样截面中心为零,在表面达最大值。纯剪时一个主应力为拉应力,另一个主应力为等值的压应力,其应力状态接近于零静水压力。

扭转试验由于试样从开始变形到破坏为止,其整个长度上的塑性变形均匀分布,试样在全部变形过程中保持圆柱形,不像拉伸试验时会出现细颈,压缩试验时会出现鼓形,从而排除了变形不均匀性的影响。所以扭转试验在许多国家被广泛用于金属与合金的塑性研究上。

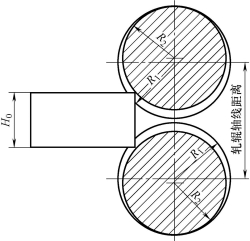

4)轧制试验法

如图8-47所示,用偏心轧辊轧制矩形试样,找出试样上产生第一条可见裂纹时的临界压下率作为轧制过程的塑性指标。即:

![]()

图8-47 偏心轧制原理

式中,ε为压下率;H为试样原始厚度;h为试样轧制后,在侧表面出现第一条裂纹时的出口厚度。

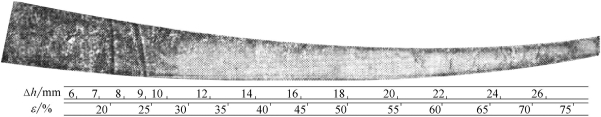

图8-48所示是偏心轧辊轧制后的楔形试样,试样材料为铸态W18Cr4V钢,原始断面为36mm×36mm,试验温度为890℃,裂纹开始发生时的压下率约为58%。

偏心辊轧制试验法的优点首先是一次试验便可以得到相当大的压下率范围,因此往往只需进行一次试验便可以确定极限变形量;其次是试验条件可以很好地模拟轧制时的情况。因此,这种方法广泛用于确定金属与合金轧制过程中的塑性。

图8-48 偏心轧制后的试样形状

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。