实例概述

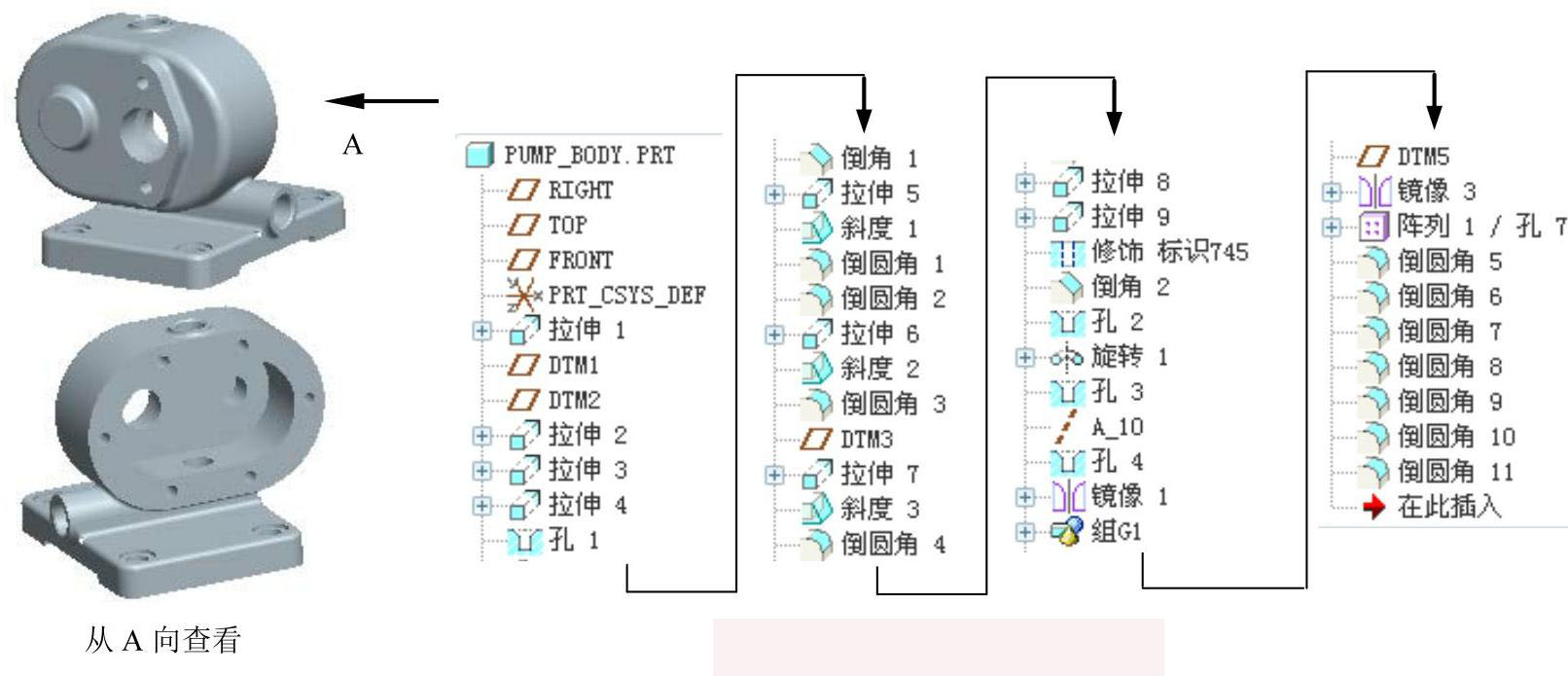

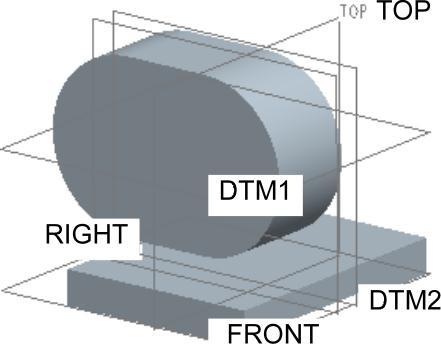

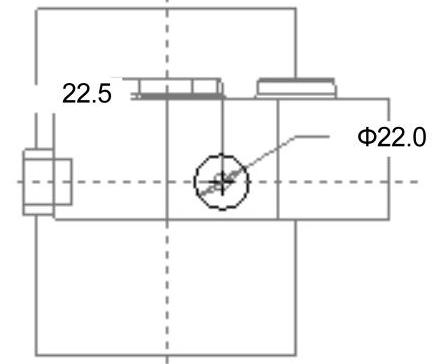

本实例主要采用的是一些基本的实体创建命令,如实体拉伸、拔模、实体旋转、切削、阵列、孔、螺纹修饰和倒角等,重点是培养构建三维模型的思想,其中对各种孔的创建需要特别注意。零件模型及模型树如图8.1所示。

图8.1 零件模型及模型树

说明:本例前面的详细操作过程请参见随书光盘中video\ch08\reference\文件下的语音视频讲解文件PUMP_BODY-r01.avi。

Step1.打开文件proewf5.5\work\ch08\PUMP_BODY_ex.prt。

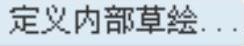

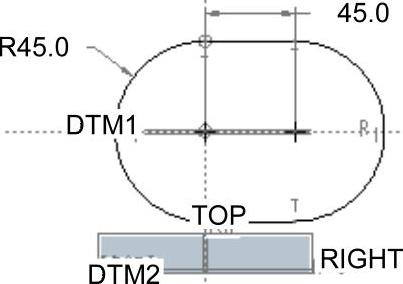

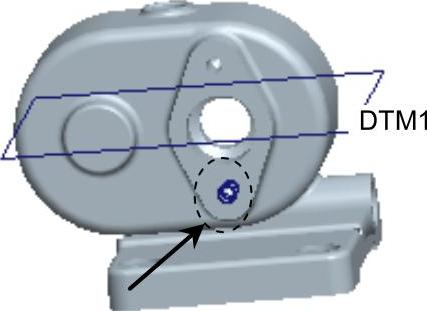

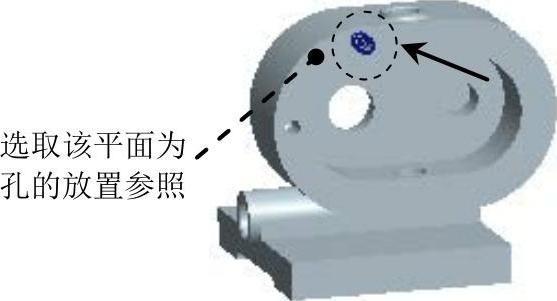

Step2.创建图8.2所示的基准平面──DTM1。

(1)单击“创建基准平面”按钮 ,系统弹出“基准平面”对话框。

,系统弹出“基准平面”对话框。

(2)选取FRONT基准平面,然后在“基准平面”对话框的 文本框中输入-70.0,并按回车键;单击“基准平面”对话框中的

文本框中输入-70.0,并按回车键;单击“基准平面”对话框中的 按钮。

按钮。

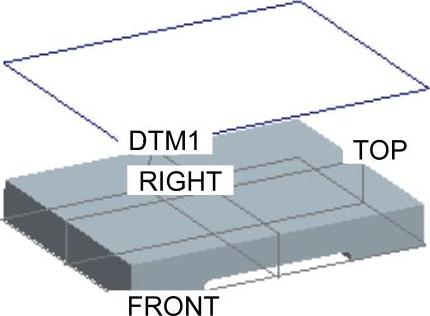

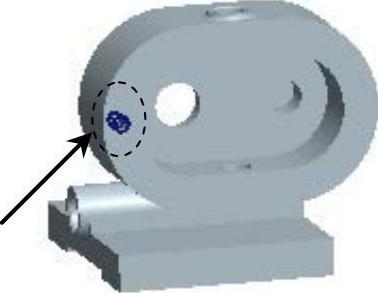

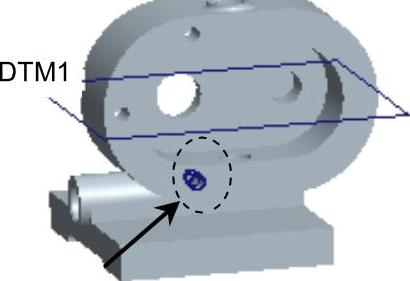

Step3.创建图8.3所示的基准平面──DTM2。单击“创建基准平面”按钮 ,系统弹出“基准平面”对话框,选取图8.3所示的模型表面,然后在“基准平面”对话框的

,系统弹出“基准平面”对话框,选取图8.3所示的模型表面,然后在“基准平面”对话框的 文本框中输入55.0,并按回车键;单击“基准平面”对话框中的

文本框中输入55.0,并按回车键;单击“基准平面”对话框中的 按钮。

按钮。

Step4.创建图8.4所示的实体拉伸特征──拉伸2。选择下拉菜单

命令;在绘图区中右击,从弹出的快捷菜单中选择

命令;在绘图区中右击,从弹出的快捷菜单中选择 命令,选取DTM2基准平面为草绘平面,接受系统默认的参照平面及方向;绘制图8.5所示的特征截面,单击“完成”按钮

命令,选取DTM2基准平面为草绘平面,接受系统默认的参照平面及方向;绘制图8.5所示的特征截面,单击“完成”按钮 ;在操控板中选择拉伸类型为

;在操控板中选择拉伸类型为 ,拉伸深度值为48.0,单击“完成”按钮

,拉伸深度值为48.0,单击“完成”按钮 ,完成拉伸特征2的创建。

,完成拉伸特征2的创建。

图8.2 DTM1基准平面

图8.3 DTM2基准平面

图8.4 拉伸2

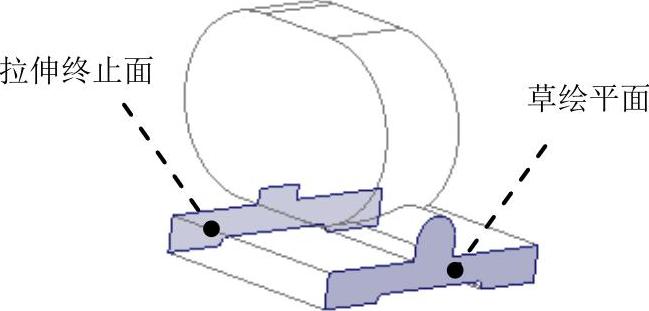

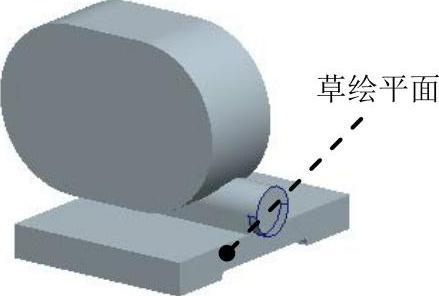

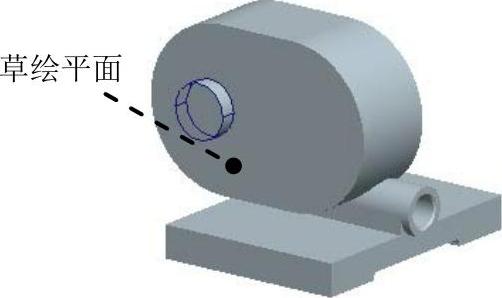

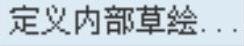

Step5.创建图8.6所示的实体拉伸特征──拉伸3。选择下拉菜单

命令。在绘图区中右击,从弹出的快捷菜单中选择

命令。在绘图区中右击,从弹出的快捷菜单中选择 命令,选取图8.6所示的模型表面为草绘平面,RIGHT基准平面为参照平面,方向为

命令,选取图8.6所示的模型表面为草绘平面,RIGHT基准平面为参照平面,方向为 ;绘制图8.7所示的特征截面。单击“完成”按钮

;绘制图8.7所示的特征截面。单击“完成”按钮 ;在操控板中选取深度类型为

;在操控板中选取深度类型为 (到选定的),选择图8.6所示的模型表面作为拉伸终止面。单击“完成”按钮

(到选定的),选择图8.6所示的模型表面作为拉伸终止面。单击“完成”按钮 。

。

图8.5 截面草图

图8.6 拉伸3

图8.7 截面草图

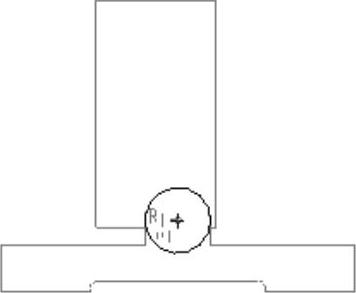

Step6.创建图8.8所示的实体拉伸特征──拉伸4。选择下拉菜单

命令。在绘图区中右击,从弹出的快捷菜单中选择

命令。在绘图区中右击,从弹出的快捷菜单中选择 命令,选取图8.8所示模型表面为草绘平面,RIGHT基准平面为参照平面,方向为

命令,选取图8.8所示模型表面为草绘平面,RIGHT基准平面为参照平面,方向为 ;绘制图8.9所示的截面草图;单击“完成”按钮

;绘制图8.9所示的截面草图;单击“完成”按钮 。在操控板中选取拉伸类型为

。在操控板中选取拉伸类型为 ,在深度文本框中输入深度值5.0,单击“完成”按钮

,在深度文本框中输入深度值5.0,单击“完成”按钮 ,完成拉伸特征4的创建。

,完成拉伸特征4的创建。

图8.8 拉伸4

图8.9 截面草图

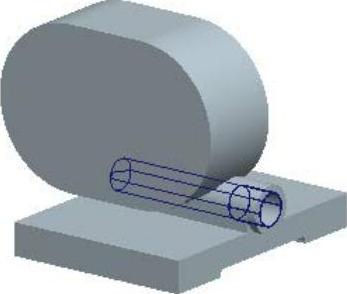

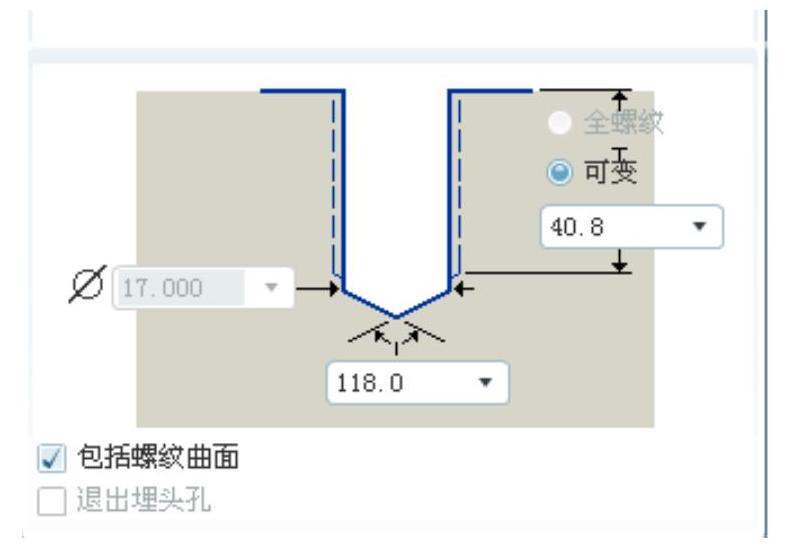

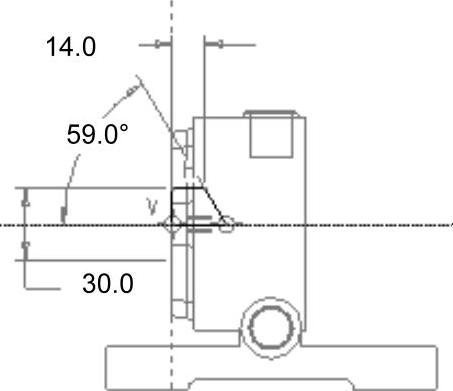

Step7.添加图8.10所示的孔特征──孔1。

(1)选择下拉菜单 命令,或单击命令按钮

命令,或单击命令按钮 。

。

(2)在操控板中按下螺孔类型按钮 ;选择ISO螺孔标准,螺孔大小为M18×1。

;选择ISO螺孔标准,螺孔大小为M18×1。

(3)定义孔的放置。选取模型拉伸特征4的端面,按住Ctrl键选取基准轴A_1作为放置参照,放置类型为 。

。

(4)在操控板中单击 按钮,进行图8.11所示的设置。

按钮,进行图8.11所示的设置。

(5)选取深度类型 ,再在深度文本框中输入深度值96.0,并按回车键。

,再在深度文本框中输入深度值96.0,并按回车键。

(6)在操控板中单击“完成”按钮 ,完成特征的创建。

,完成特征的创建。

图8.10 孔1

图8.11 定义孔的形状

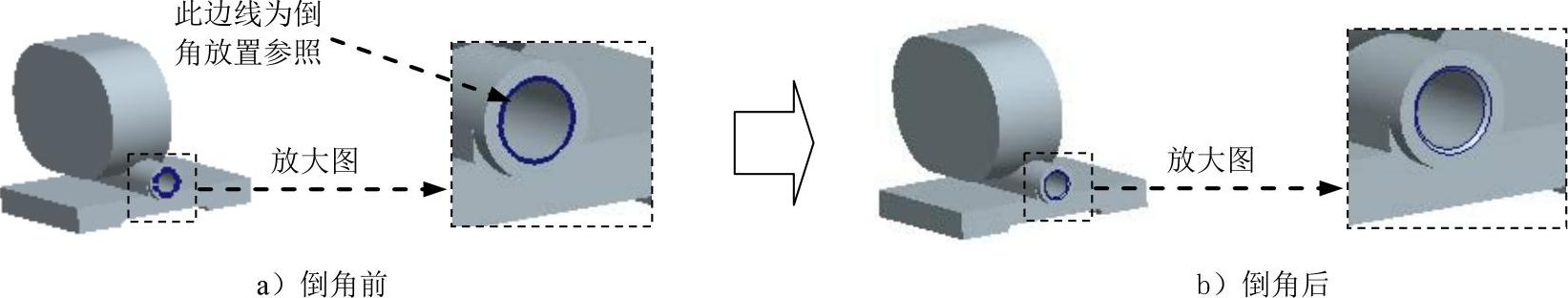

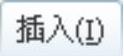

Step8.创建图8.12b所示的边倒角──倒角1。

(1)选择下拉菜单 命令。

命令。

(2)在模型上选择图8.12a所示的孔的内边线为倒角放置参照。

图8.12 倒角1

(3)选择边倒角方案。本例选取 方案。

方案。

(4)设置倒角尺寸。在操控板中的倒角尺寸文本框中输入值1.0,并按回车键。

(5)在操控板中单击 按钮,完成倒角特征的构建。

按钮,完成倒角特征的构建。

Step9.创建图8.13所示的实体拉伸特征──拉伸5。选择下拉菜单

命令;在绘图区中右击,从弹出的快捷菜单中选择

命令;在绘图区中右击,从弹出的快捷菜单中选择 命令,选取图8.13所示的实体表面为草绘平面,接受系统默认的参照平面及方向,绘制图8.14所示的截面草图,单击“完成”按钮

命令,选取图8.13所示的实体表面为草绘平面,接受系统默认的参照平面及方向,绘制图8.14所示的截面草图,单击“完成”按钮 。在操控板中选取深度类型

。在操控板中选取深度类型 ,深度值为9.0,单击“完成”按钮

,深度值为9.0,单击“完成”按钮 ,完成拉伸特征5的创建。

,完成拉伸特征5的创建。

图8.13 拉伸5

图8.14 截面草图

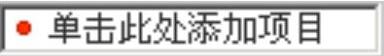

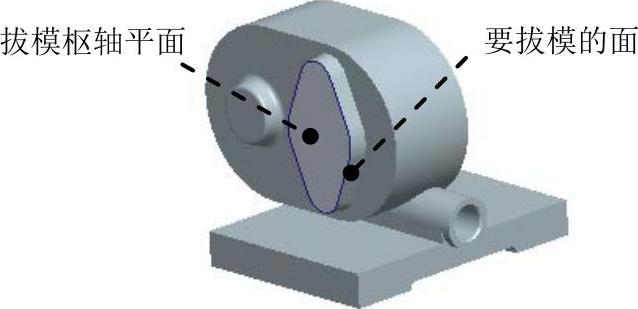

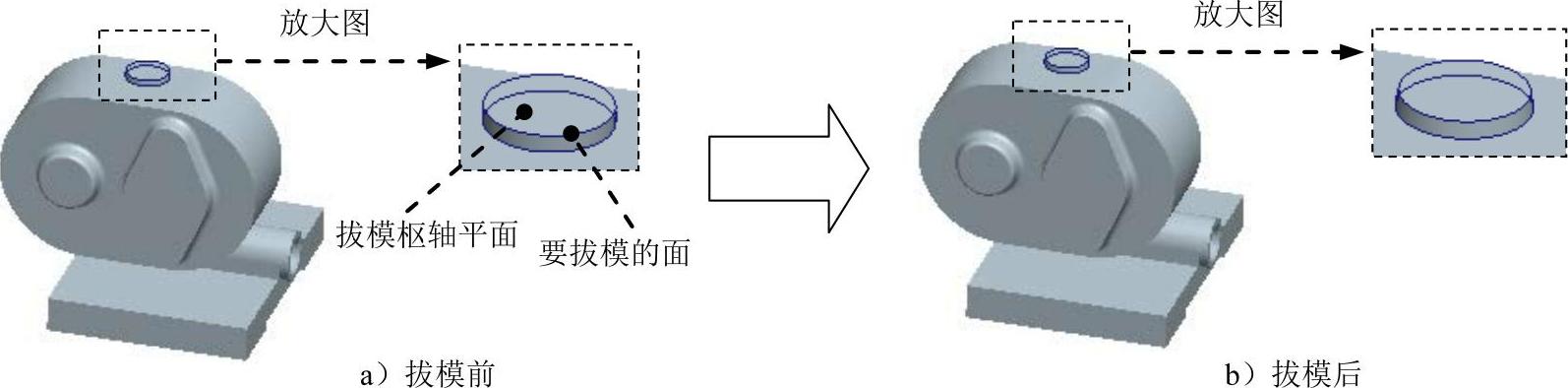

Step10.对图8.15b所示的凸台创建拔模特征──斜度1。

(1)选择下拉菜单 命令,此时弹出拔模操控板。

命令,此时弹出拔模操控板。

(2)按住Ctrl键,选取图8.15a所示的两个模型表面(凸台的一周侧表面)为要拔模的面。

(3)单击操控板中 图标后面的

图标后面的 区域,选取图8.15a所示的凸台的顶面为拔模枢轴平面,拔模方向为垂直于凸台端面向外。

区域,选取图8.15a所示的凸台的顶面为拔模枢轴平面,拔模方向为垂直于凸台端面向外。

(4)在操控板的文本框中输入拔模角度值8.0,并按回车键。在操控板中单击“完成”按钮 ,完成特征的创建。

,完成特征的创建。

图8.15 斜度1

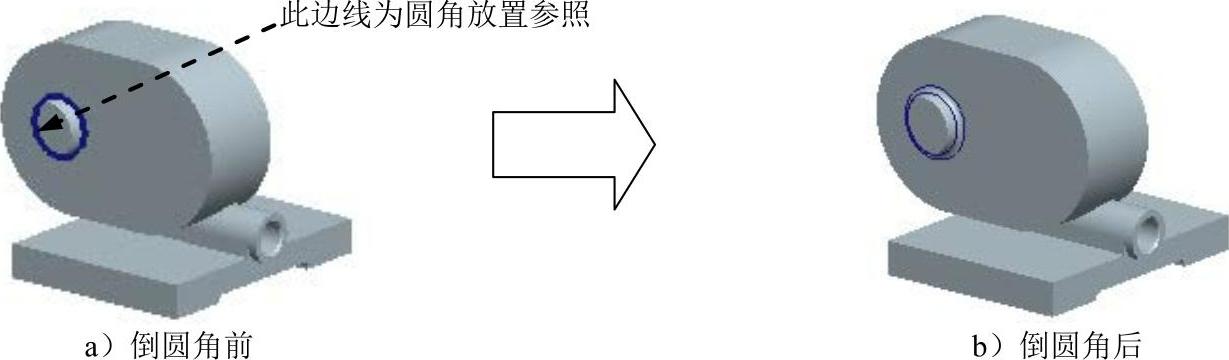

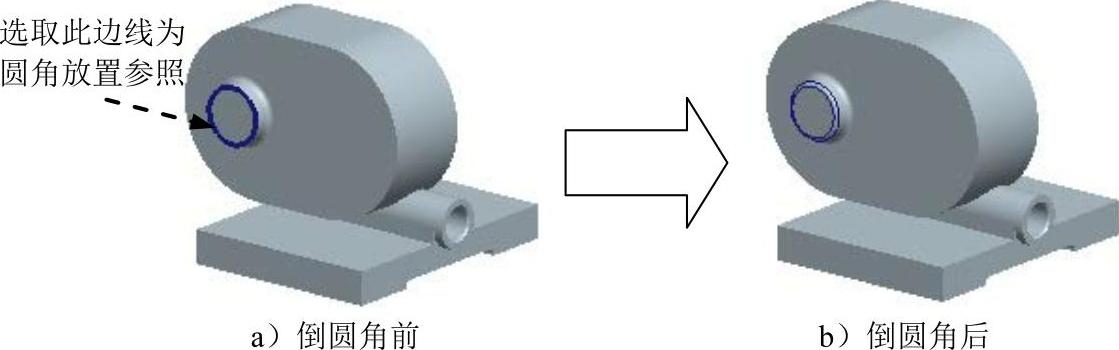

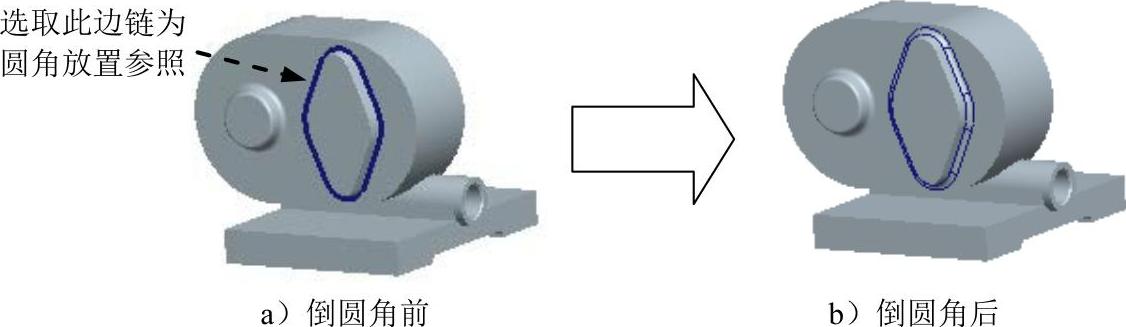

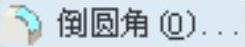

Step11.创建图8.16b所示的倒圆角特征──倒圆角1。选择下拉菜单

命令。选择图8.16a所示的边线为圆角放置参照。圆角半径值为3.0,并按回车键。单击“完成”按钮

命令。选择图8.16a所示的边线为圆角放置参照。圆角半径值为3.0,并按回车键。单击“完成”按钮 ,完成特征的创建。

,完成特征的创建。

图8.16 倒圆角1

Step12.创建图8.17b所示的倒圆角特征──倒圆角2。选择下拉菜单

命令,在模型上选取图8.17a所示的边线为圆角放置参照,圆角的半径值为2.0。

命令,在模型上选取图8.17a所示的边线为圆角放置参照,圆角的半径值为2.0。

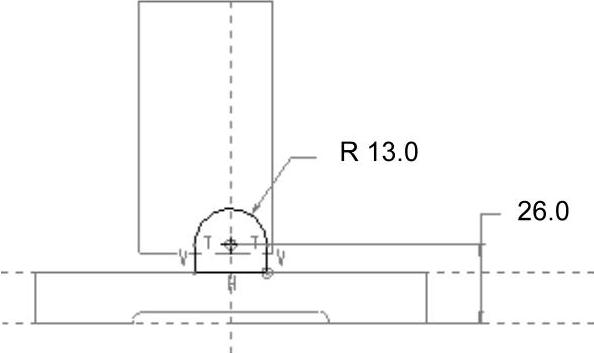

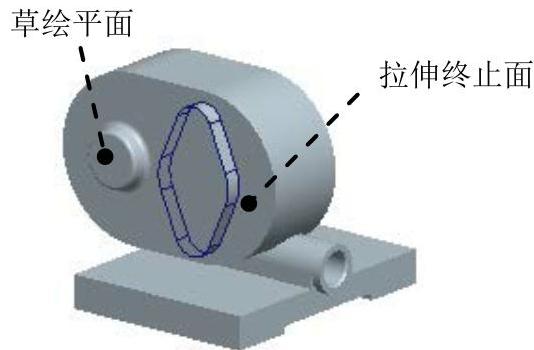

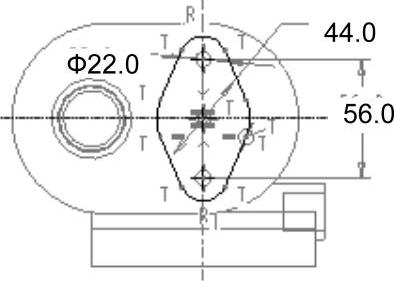

Step13.创建图8.18所示的实体拉伸特征──拉伸6。选择下拉菜单

命令;在绘图区中右击,从弹出的快捷菜单中选择

命令;在绘图区中右击,从弹出的快捷菜单中选择 命令,选取图8.18所示的模型表面为草绘平面,接受系统默认的参照平面及方向,绘制图8.19所示的截面草图,单击“完成”按钮

命令,选取图8.18所示的模型表面为草绘平面,接受系统默认的参照平面及方向,绘制图8.19所示的截面草图,单击“完成”按钮 ,在操控板中选取深度类型

,在操控板中选取深度类型 (到选定的),选择图8.18所示的模型表面作为拉伸终止面,单击“完成”按钮

(到选定的),选择图8.18所示的模型表面作为拉伸终止面,单击“完成”按钮 。

。

图8.17 倒圆角2

图8.18 拉伸6

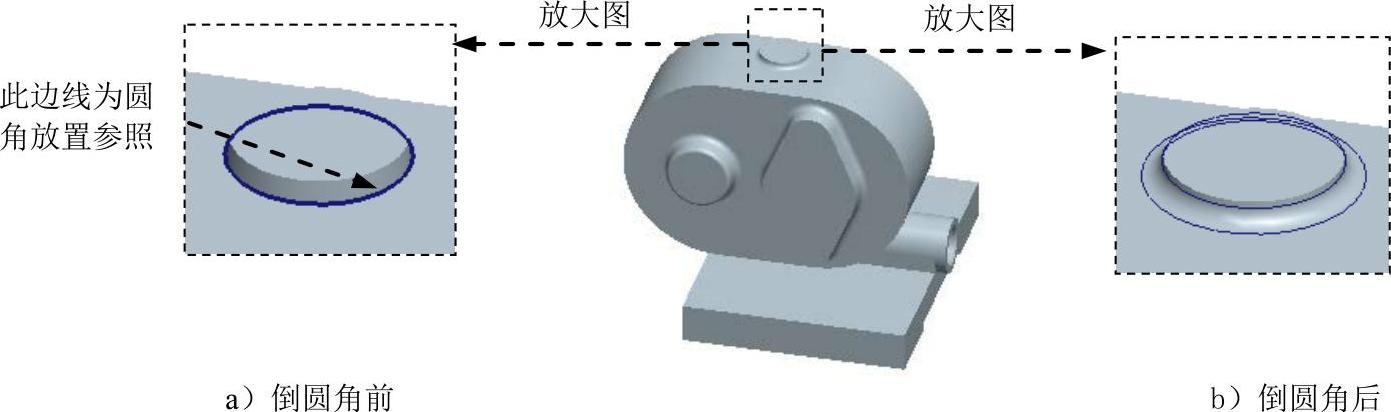

Step14.对图8.20所示的凸台创建拔模特征──斜度2。选择下拉菜单

命令,按住Ctrl键,选取图8.20所示凸台的一周侧表面为要拔模的面。选取图8.20所示凸台的顶面为拔模枢轴平面,拔模方向为垂直于凸台端面向外。在操控板的文本框中输入拔模角度值8.0。

命令,按住Ctrl键,选取图8.20所示凸台的一周侧表面为要拔模的面。选取图8.20所示凸台的顶面为拔模枢轴平面,拔模方向为垂直于凸台端面向外。在操控板的文本框中输入拔模角度值8.0。

图8.19 截面草图

图8.20 斜度2

Step15.创建图8.21b所示的倒圆角特征──倒圆角3。选择下拉菜单

命令;选择图8.21a所示的边链为圆角放置参照,圆角的半径值为3.0。

命令;选择图8.21a所示的边链为圆角放置参照,圆角的半径值为3.0。

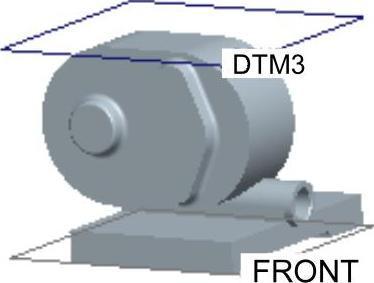

Step16.创建图8.22所示的基准平面──DTM3。单击 按钮,系统弹出“基准平面”对话框,选取FRONT基准平面,偏移值为118.0,单击

按钮,系统弹出“基准平面”对话框,选取FRONT基准平面,偏移值为118.0,单击 按钮。

按钮。

图8.21 倒圆角3

图8.22 DTM3基准平面

Step17.创建图8.23所示的实体拉伸特征──拉伸7。选择下拉菜单

命令;在绘图区中右击,从弹出的快捷菜单中选择

命令;在绘图区中右击,从弹出的快捷菜单中选择 命令,选取图8.23所示的模型表面为草绘平面,接受系统默认的参照平面,方向为

命令,选取图8.23所示的模型表面为草绘平面,接受系统默认的参照平面,方向为 ;绘制图8.24所示的截面草图。单击“完成”按钮

;绘制图8.24所示的截面草图。单击“完成”按钮 ,在操控板中单击选取深度类型

,在操控板中单击选取深度类型 ,选择DTM3基准平面作为拉伸终止面。单击“完成”按钮

,选择DTM3基准平面作为拉伸终止面。单击“完成”按钮 。

。

图8.23 拉伸7

图8.24 截面草图

Step18.在零件模型中创建关系,其目的是使上步创建的拉伸凸台始终位于中间位置。

(1)选择下拉菜单 命令,此时系统弹出“关系”对话框。

命令,此时系统弹出“关系”对话框。

(2)在模型树中选取拉伸2和上一步创建的拉伸7,此时模型上显示出拉伸特征的所有尺寸参数符号,如图8.25所示。

(3)在对话框的关系编辑区输入关系式d52=d20/2;单击 按钮,完成关系定义。

按钮,完成关系定义。

(4)单击“再生”按钮 ,再生模型。

,再生模型。

图8.25 显示参数符号

Step19.对图8.26b所示的凸台创建拔模特征──斜度3。选择下拉菜单

命令,按住Ctrl键,选取图8.26a所示的凸台的一周侧表面为要拔模的面。选取图8.26a所示的凸台的顶面为拔模枢轴平面,拔模方向向上。拔模角度值为-8.0,完成特征的创建。

命令,按住Ctrl键,选取图8.26a所示的凸台的一周侧表面为要拔模的面。选取图8.26a所示的凸台的顶面为拔模枢轴平面,拔模方向向上。拔模角度值为-8.0,完成特征的创建。

图8.26 斜度3

Step20.创建图8.27b所示的倒圆角特征──倒圆角4。选择下拉菜单

命令。在模型上选择图8.27a所示的边线为圆角放置参照,圆角的半径值为2.5。

命令。在模型上选择图8.27a所示的边线为圆角放置参照,圆角的半径值为2.5。

图8.27 倒圆角4

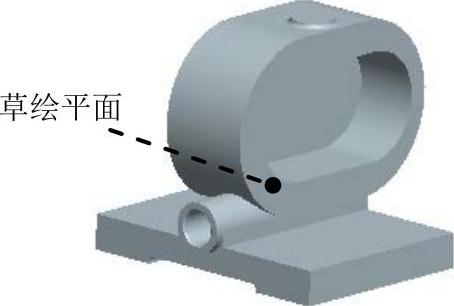

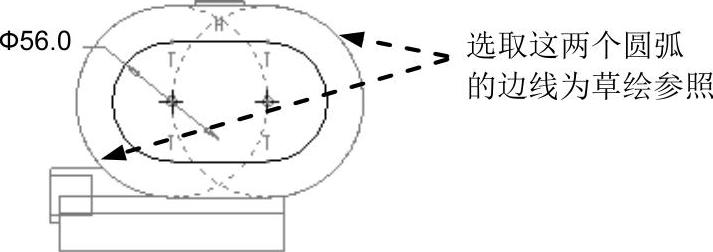

Step21.创建图8.28所示的拉伸特征──拉伸8。选择下拉菜单

命令;按下“移除材料”按钮

命令;按下“移除材料”按钮 ,在绘图区中右击,从弹出的快捷菜单中选择

,在绘图区中右击,从弹出的快捷菜单中选择 命令,选取图8.28所示的模型表面为草绘平面,接受系统默认的参照平面及方向;选取图8.29所示的两个圆弧的边线为草绘参照,绘制图8.29所示的截面草图,单击“完成”按钮

命令,选取图8.28所示的模型表面为草绘平面,接受系统默认的参照平面及方向;选取图8.29所示的两个圆弧的边线为草绘参照,绘制图8.29所示的截面草图,单击“完成”按钮 ,在操控板中选择深度类型为

,在操控板中选择深度类型为 ,深度值为33.0,单击“完成”按钮

,深度值为33.0,单击“完成”按钮 ,完成拉伸8的创建。

,完成拉伸8的创建。

图8.28 拉伸8

图8.29 截面草图

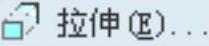

Step22.创建图8.30所示的拉伸特征──拉伸9。选择下拉菜单

命令;按下“移除材料”按钮

命令;按下“移除材料”按钮 ,选取图8.30所示的凸台的顶面为草绘平面,RIGHT基准平面为参照平面,方向为

,选取图8.30所示的凸台的顶面为草绘平面,RIGHT基准平面为参照平面,方向为 ;绘制图8.31所示的截面草图。单击“完成”按钮

;绘制图8.31所示的截面草图。单击“完成”按钮 ,在操控板中选择深度类型

,在操控板中选择深度类型 (到选定的),选择图8.30所示的基准轴A_1作为拉伸终止位置参照。单击“完成”按钮

(到选定的),选择图8.30所示的基准轴A_1作为拉伸终止位置参照。单击“完成”按钮 ,完成拉伸9的创建。

,完成拉伸9的创建。

图8.30 拉伸9

(https://www.xing528.com)

(https://www.xing528.com)

图8.31 截面草图

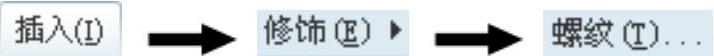

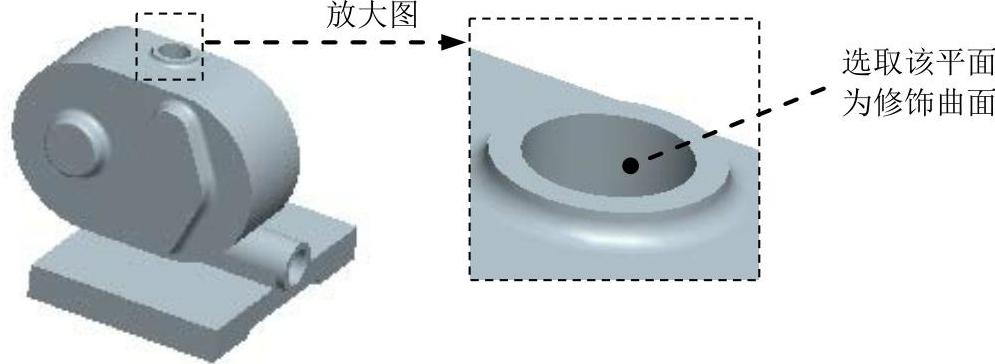

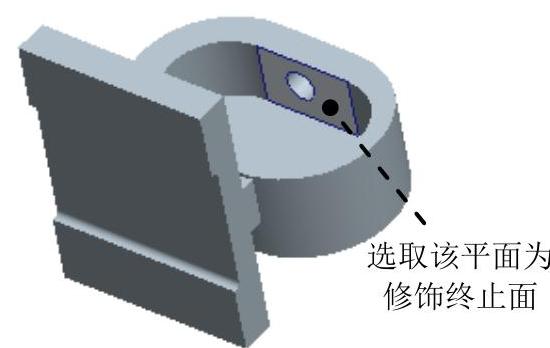

Step23.创建图8.32所示的螺纹修饰特征──修饰标识745。

(1)选择下拉菜单 命令,系统弹出“修饰:螺纹”对话框和“选取”对话框。

命令,系统弹出“修饰:螺纹”对话框和“选取”对话框。

(2)选取图8.32所示孔的内表面为要进行螺纹修饰的曲面。

(3)选取螺纹的起始曲面:选取凸台的顶面为螺纹起始面。

(4)定义螺纹的长度方向和长度,以及螺纹顶径。完成上步操作后,螺纹深度方向箭头朝向实体内部,并弹出 菜单。

菜单。

①在 菜单中选择

菜单中选择 命令。

命令。

②在菜单中选择 命令,然后选取图8.33所示的底面为螺纹修饰的终止面。

命令,然后选取图8.33所示的底面为螺纹修饰的终止面。

③在系统的提示下,输入螺纹大径值18.0,并按回车键。

(5)完成上步操作后,系统弹出 菜单,在此菜单中选择

菜单,在此菜单中选择 命令。

命令。

(6)单击“修饰:螺纹”对话框中的 按钮,预览所创建的螺纹修饰特征(将模型显示换到线框状态,可看到螺纹示意线),可单击对话框中的

按钮,预览所创建的螺纹修饰特征(将模型显示换到线框状态,可看到螺纹示意线),可单击对话框中的 按钮。

按钮。

图8.32 修饰标识745

图8.33 定义修饰终止面

Step24.创建图8.34b所示的倒角特征──倒角2。选择下拉菜单

命令,在模型上选择图8.34a所示的孔的内边线为倒角放置参照,选取

命令,在模型上选择图8.34a所示的孔的内边线为倒角放置参照,选取 方案,在尺寸文本框中输入值1.0,完成倒角2的创建。

方案,在尺寸文本框中输入值1.0,完成倒角2的创建。

图8.34 倒角2

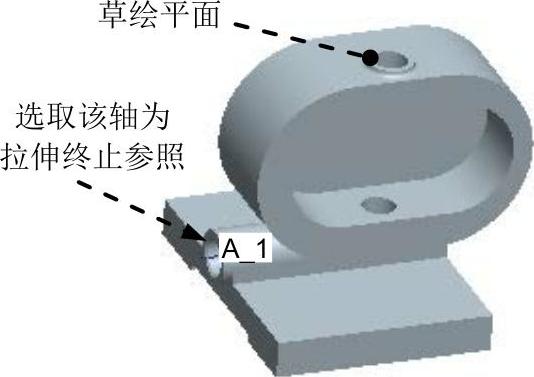

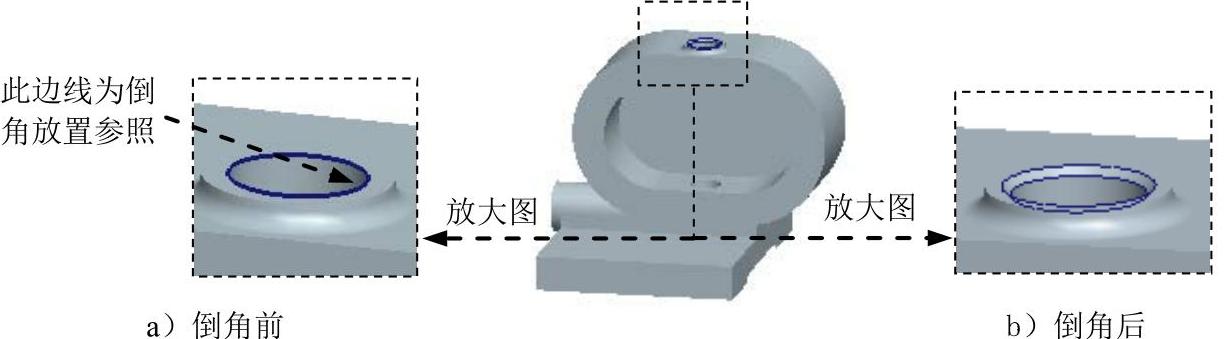

Step25.添加图8.35所示的孔特征──孔2。选择下拉菜单 命令。定义孔的放置参照,选取图8.35所示的模型内表面,按住Ctrl键选取图8.35所示的基准轴A_3为孔的放置参照,放置类型为

命令。定义孔的放置参照,选取图8.35所示的模型内表面,按住Ctrl键选取图8.35所示的基准轴A_3为孔的放置参照,放置类型为 ;在操控板中输入直径值16.0,选取深度类型为

;在操控板中输入直径值16.0,选取深度类型为 ,再在深度文本框中输入深度值15.0,完成特征的创建。

,再在深度文本框中输入深度值15.0,完成特征的创建。

Step26.创建图8.36所示的旋转特征──旋转1。

(1)选择下拉菜单 命令,在出现的操控板中确认“实体”类型按钮

命令,在出现的操控板中确认“实体”类型按钮 被按下,并按下“移除材料”按钮

被按下,并按下“移除材料”按钮 。

。

(2)定义草绘截面放置属性。选取TOP基准平面为草绘平面,RIGHT基准平面为参照平面,选取 作为草绘平面参照的方向,单击对话框中的

作为草绘平面参照的方向,单击对话框中的 按钮。

按钮。

(3)进入截面草绘环境后,绘制图8.37所示的截面草图,单击“完成”按钮 。

。

(4)在操控板中选取旋转角度类型 ,旋转角度值为360.0;单击“完成”按钮

,旋转角度值为360.0;单击“完成”按钮 ,完成特征的创建。

,完成特征的创建。

图8.35 孔2

图8.36 旋转1

图8.37 截面草图

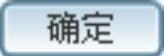

Step27.添加图8.38所示的孔特征──孔3。选择下拉菜单 命令。按住Ctrl键选取图8.38所示的模型内表面和图8.38所示的基准轴A_9为参照,放置类型为

命令。按住Ctrl键选取图8.38所示的模型内表面和图8.38所示的基准轴A_9为参照,放置类型为 ;输入直径值22.0,选取深度类型

;输入直径值22.0,选取深度类型 (即“穿透”),完成孔特征3的创建。

(即“穿透”),完成孔特征3的创建。

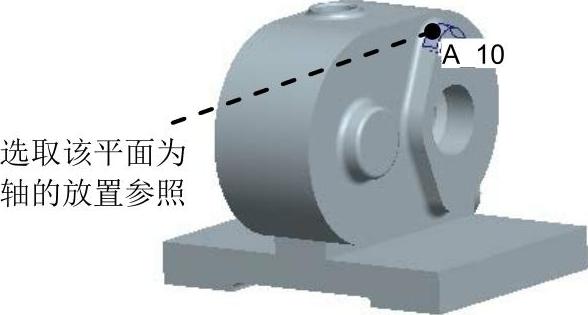

Step28.创建图8.39所示的基准轴──A_10。

(1)单击工具栏上的“基准轴”按钮 ,系统弹出“基准轴”对话框。

,系统弹出“基准轴”对话框。

(2)选择图8.39所示的侧表面为草绘参照,在“基准轴”对话框中将约束类型设置为 。

。

(3)单击“基准轴”对话框中的 按钮。

按钮。

图8.38 孔3

图8.39 A_10基准轴

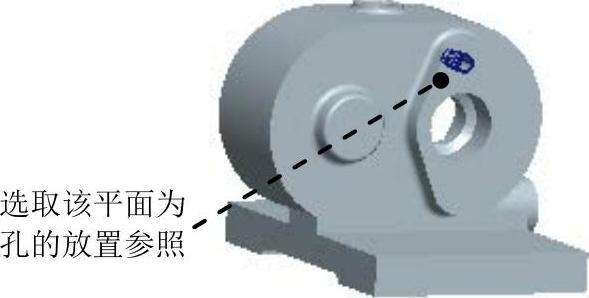

Step29.添加图8.40所示的孔特征──孔4。

(1)选择下拉菜单 命令。

命令。

(2)选取图8.40所示凸台的顶面,按住Ctrl键选取上一步创建的基准轴A_10为参照,放置类型为 。

。

(3)在操控板中按下螺孔类型按钮 ;选择ISO螺孔标准,螺孔大小为M8×1。在操控板中单击

;选择ISO螺孔标准,螺孔大小为M8×1。在操控板中单击 按钮,进行“形状”界面的设置,其设置为系统默认值。

按钮,进行“形状”界面的设置,其设置为系统默认值。

(4)选取深度类型 ,再在深度文本框中输入深度值15.0,并按回车键。

,再在深度文本框中输入深度值15.0,并按回车键。

(5)在操控板中单击“预览”按钮 ,可预览所创建的孔特征。

,可预览所创建的孔特征。

(6)在操控板中单击“完成”按钮 ,完成特征的创建。

,完成特征的创建。

Step30.用镜像的方法添加图8.41所示的特征——镜像1。

(1)在模型树中选取孔4为镜像源。

(2)选取下拉菜单 命令,选取DTM1基准平面为镜像平面。

命令,选取DTM1基准平面为镜像平面。

(3)在操控板中单击“完成”按钮 ,完成镜像特征。

,完成镜像特征。

Step31.添加图8.42所示的孔特征──孔5。

图8.40 孔4

图8.41 镜像1

图8.42 孔5

(1)选择下拉菜单 命令。

命令。

(2)在操控板中,按下螺孔类型按钮 ;选择ISO螺孔标准,螺孔大小为M8×1。

;选择ISO螺孔标准,螺孔大小为M8×1。

(3)定义孔的放置:

a)选取模型前表面为主参照,放置类型为 。

。

b)单击操控板中的 下的

下的 字符,在模型树中选取基准轴A_8为偏移参照1,输入半径值36.0,并按回车键。

字符,在模型树中选取基准轴A_8为偏移参照1,输入半径值36.0,并按回车键。

c)按住Ctrl键,选取基准平面DTM1为偏移参照2,输入角度值0.0,并按回车键。

(4)在操控板中单击 按钮,“形状”界面的设置为系统默认数值。

按钮,“形状”界面的设置为系统默认数值。

(5)选取深度类型 ,再在深度文本框中输入深度值15.0,并按回车键。

,再在深度文本框中输入深度值15.0,并按回车键。

(6)在操控板中单击“预览”按钮 ,可预览所创建的孔特征。

,可预览所创建的孔特征。

(7)在操控板中单击“完成”按钮 ,完成特征的创建。

,完成特征的创建。

Step32.添加图8.43所示的孔特征──孔6。选择下拉菜单 命令,在操控板中,按下螺孔类型按钮

命令,在操控板中,按下螺孔类型按钮 ;选择ISO螺孔标准,螺孔大小为M8×1。选取图8.43所示模型的前表面为孔的放置主参照,放置类型为

;选择ISO螺孔标准,螺孔大小为M8×1。选取图8.43所示模型的前表面为孔的放置主参照,放置类型为 ,单击操控板中的

,单击操控板中的 下的

下的 字符,选取基准轴A_8为偏移参照1,输入半径值36.0,按住Ctrl键,DTM1基准平面为偏移参照2,输入角度值90.0,深度类型为

字符,选取基准轴A_8为偏移参照1,输入半径值36.0,按住Ctrl键,DTM1基准平面为偏移参照2,输入角度值90.0,深度类型为 ,再在深度文本框中输入深度值15.0,完成特征的创建。

,再在深度文本框中输入深度值15.0,完成特征的创建。

Step33.用镜像的方法添加图8.44所示的特征——镜像2。

(1)在模型树中选取孔6为镜像源。

(2)选取下拉菜单 命令,选取DTM1基准平面为镜像平面。

命令,选取DTM1基准平面为镜像平面。

(3)在操控板中单击“完成”按钮 ,完成镜像特征。

,完成镜像特征。

图8.43 孔6

图8.44 镜像2

Step34.创建组──组G1。

(1)按住Ctrl键,在模型树中选取孔特征5、6和镜像2。

(2)选择下拉菜单

命令,此时孔特征5、6和镜像2合并为

命令,此时孔特征5、6和镜像2合并为 ,先单击

,先单击 ,然后右击,将

,然后右击,将 重名为

重名为 ,则完成组的创建。

,则完成组的创建。

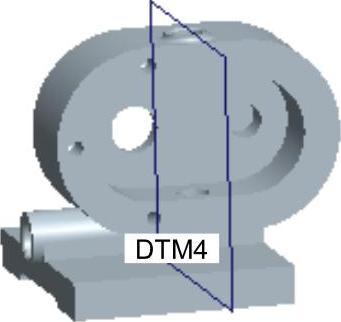

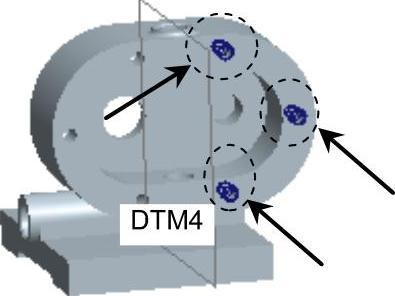

Step35.创建图8.45所示的基准平面──DTM4。单击“创建基准平面”按钮 ,系统弹出“基准平面”对话框。在模型树中选择A_5基准轴,将约束设置为

,系统弹出“基准平面”对话框。在模型树中选择A_5基准轴,将约束设置为 。按住Ctrl键,选择TOP基准平面,将约束设置为

。按住Ctrl键,选择TOP基准平面,将约束设置为 。

。

Step36.添加图8.46所示的三个孔特征──镜像3。

图8.45 DTM4基准平面

图8.46 镜像3

(1)在模型树中选取 为镜像源。

为镜像源。

(2)选取下拉菜单 命令,选取DTM4基准平面为镜像平面。

命令,选取DTM4基准平面为镜像平面。

(3)在操控板中单击“完成”按钮 ,完成镜像特征。

,完成镜像特征。

说明:当完成复制镜像后,图8.46所示的三个孔将包裹在镜像3特征中。

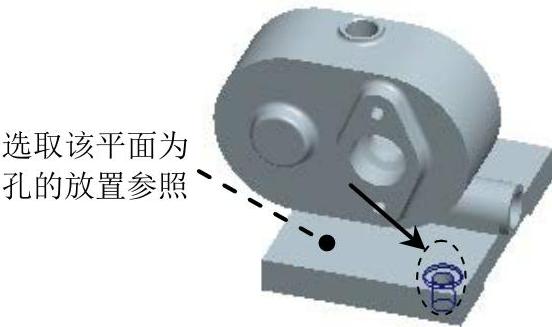

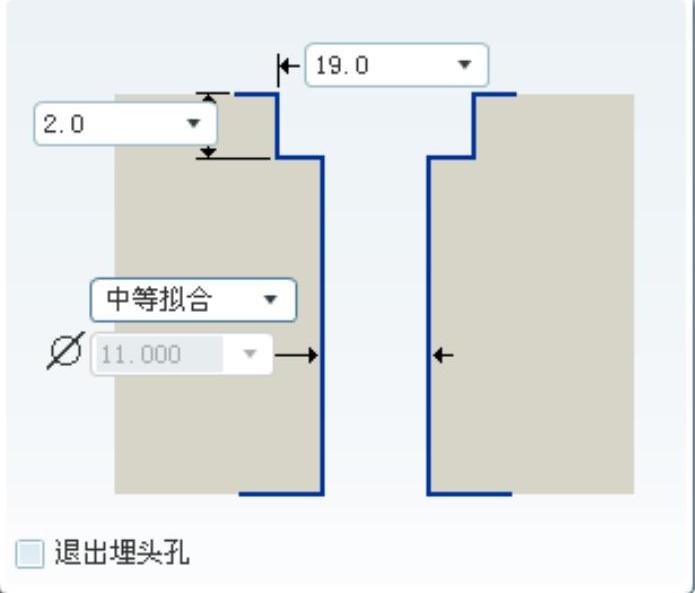

Step37.添加图8.47所示的孔特征──孔7。在操控板中按下螺孔类型按钮 ;选择ISO螺孔标准,螺孔大小为M10×1.5。选取图8.47所示的模型上表面为主参照,放置类型为

;选择ISO螺孔标准,螺孔大小为M10×1.5。选取图8.47所示的模型上表面为主参照,放置类型为 。选取RIGHT基准平面为次参照1,约束类型为

。选取RIGHT基准平面为次参照1,约束类型为 ,输入偏移值-55.0,按住Ctrl键,选取TOP基准平面为次参照2,约束类型为

,输入偏移值-55.0,按住Ctrl键,选取TOP基准平面为次参照2,约束类型为 ,输入偏移值-38.0,在操控板中单击

,输入偏移值-38.0,在操控板中单击 按钮,对孔的形状进行图8.48所示的设置,深度类型为

按钮,对孔的形状进行图8.48所示的设置,深度类型为 (即“穿透”),完成特征的创建。

(即“穿透”),完成特征的创建。

图8.47 孔7

图8.48 定义孔的形状

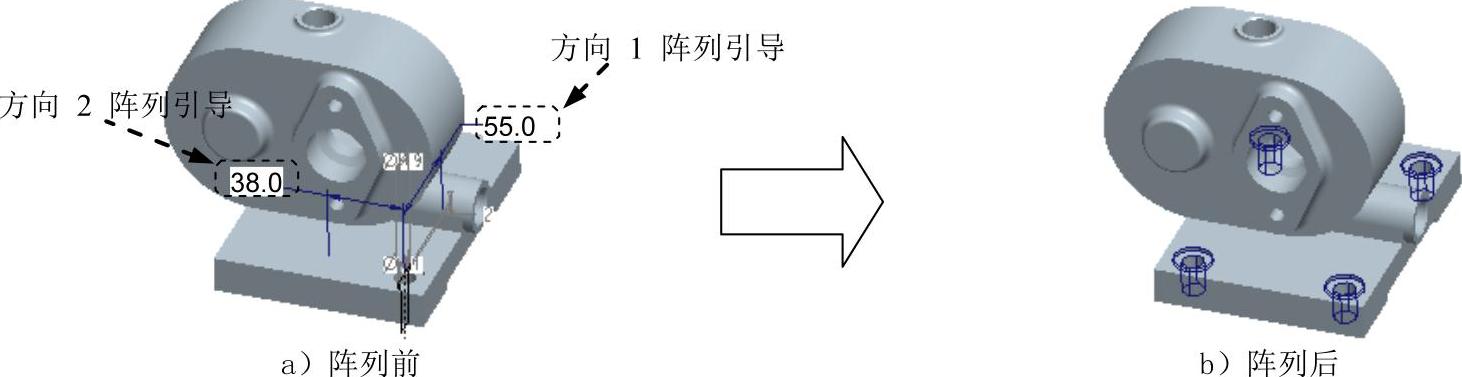

Step38.用阵列的方法创建图8.49所示的阵列特征──阵列1。

图8.49 阵列1

(1)在模型树中单击“孔7”,再右击,从快捷菜单中选取 命令。

命令。

(2)选择阵列方式。在操控板中,选择以“尺寸”方式控制阵列。

(3)选取方向1、方向2引导尺寸,并给出增量(间距)值。

①选取图8.49a所示的“尺寸55.0”为方向1阵列引导尺寸,再在“方向1”的“增量”文本栏中输入-110.0。

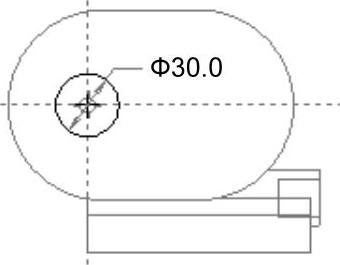

②单击“方向2”区域内的“尺寸”栏中的“单击此处添加…”字符,然后选取图8.49a所示的“尺寸38.0”为方向2阵列引导尺寸,再在“方向2”的“增量”文本栏中输入-76.0。完成操作后的界面如图8.49b所示。

(4)给出方向1、方向2阵列的个数。在操控板中的方向1的阵列个数栏中输入2,在方向2的阵列个数栏中输入2。

(5)单击操控板中的按钮 ,完成特征的创建。

,完成特征的创建。

Step39.后面的详细操作过程请参见随书光盘中video\ch08\reference\文件下的语音视频讲解文件PUMP_BODY-r02.avi。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。