在保证性能前提下为了使其所占用的面积尽可能小,芯片内部电路的尺寸通常都设计得比较小,其宽长比(W/L)通常只比1稍大一些。这种MOS管本身的输入电容很小,MOS管间的连线也很短,因而分布电容小,工作速度可以做得比较高。这种MOS管对负载的驱动能力较差,也就是说不能驱动大的电容负载,也不能提供大电流驱动外部的电流负载,因此芯片内部电路的输出端不可以直接连接到压焊点上进行输出。

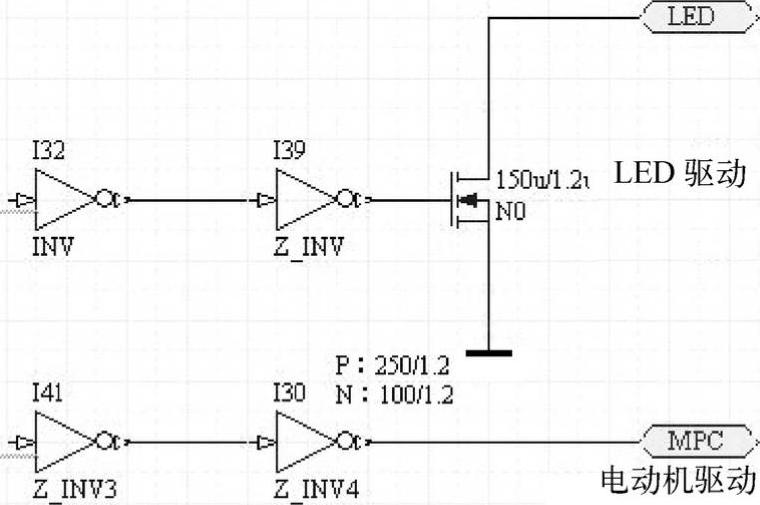

为了在不增加内部电路负载的条件下获得大的输出驱动,在CMOS电路设计中广泛采用缓冲输出的办法,即在内部电路的输出端串联两级反相器,这两级反相器的器件尺寸是逐级增大的,由小尺寸驱动中尺寸,中尺寸驱动大尺寸,驱动能力逐级增大。最后一级反相器直接连接到压焊点上(即CMOS驱动结构)或者驱动一个NMOS管,而NMOS管连接到压焊点上(即开漏输出结构),这个反相器或者NMOS管通常称为大驱动器,其尺寸可以根据输出电流的大小和输出波形参数的要求进行设计。如果两级反相器的缓冲输出达不到输出驱动的要求,还可以再增加两级反相器。图3-16显示的是D508项目中的两个大驱动器的逻辑。

图3-16中LED驱动管(开漏输出)的宽长比为150/1.2,电动机驱动反相器(CMOS驱动)的宽长比为:PMOS管为250/1.2,NMOS管为100/1.2。

图3-16 D508项目中的两个大驱动器的逻辑

如果按照通常的MOS管的版图设计方法,大宽长比的MOS管的版图将画成很长的矩形,这样在整个版图中很难与相邻的中小尺寸MOS管形成和谐的布局。从器件性能来说也可能因栅极太长会使信号幅度衰减,因此必须要改变MOS管的图形形状。在实际版图设计中常采用叉指结构的MOS管,在这种结构中,每一个指状晶体管宽度的选取要保证该晶体管的栅电阻小于其跨导的倒数。把一个晶体管分成多个并联指状晶体管,虽然可以减小栅电阻,但是源漏区的周边电容变大了,这就需要在指状数目和指状宽度之间进行折中,或采用在栅极两端都多金属引线的方法来减少栅极电阻,但这样做的缺点是会增加走线的复杂性。

改变MOS管形状的步骤主要有两步。

1)分段:比如将图3-16中宽长比为150/1.2的MOS管分成3段,每段长度为50,就变成3个W/L=50/1.2的MOS管。(https://www.xing528.com)

2)采用源漏极共享的方法,即把相邻MOS管的源极和源极合并,漏极和漏极合并。即第1个MOS管的漏极也是第2个MOS管的漏极,第2个MOS管的源极也是第3个MOS管的源极,如果再把这3个MOS管的栅极进行连接,它们就并联起来了。并联之后的MOS管的宽长比没有变,栅宽也不变,但是寄生电阻却减小了。由于3个MOS管并联,每个MOS管的宽长比为原来大MOS管宽长比的1/3。如果并联管的数目为N,每个并联管的宽长比就只有大尺寸MOS管宽长比的1/N。由于源区和漏区的金属形状像交叉的手指,因此这种布局又称为“叉指”结构,它的优点是整个版图的几何形状可以被调整为方形或接近方形。输出缓冲级中的大尺寸MOS管其栅极长度L通常要比设计规则所规定的长度做得稍大一些,以改善器件的雪崩击穿特性,如图3-16中的MOS管L取1.2μm,而芯片内部MOS管的L通常取0.8μm。在保持W/L不变的前提下,增大MOS管的L,其宽度也要增大,因此MOS管占用的面积也会相应增大。

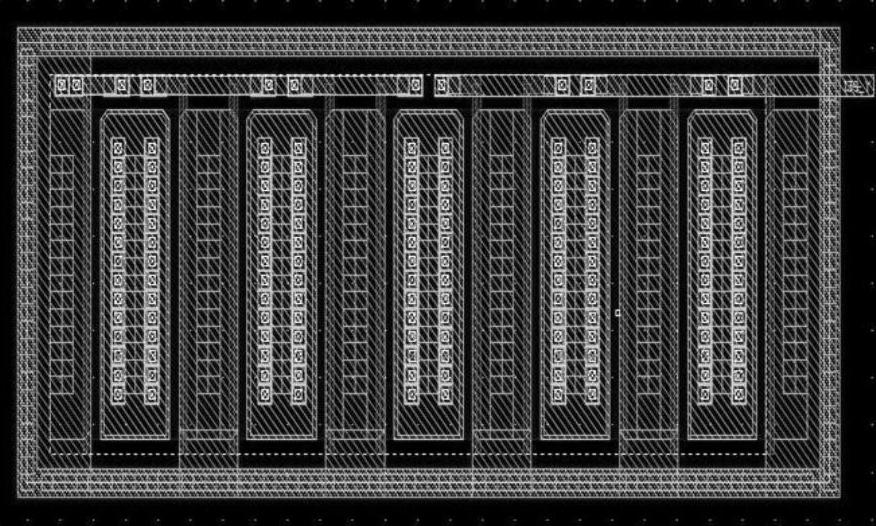

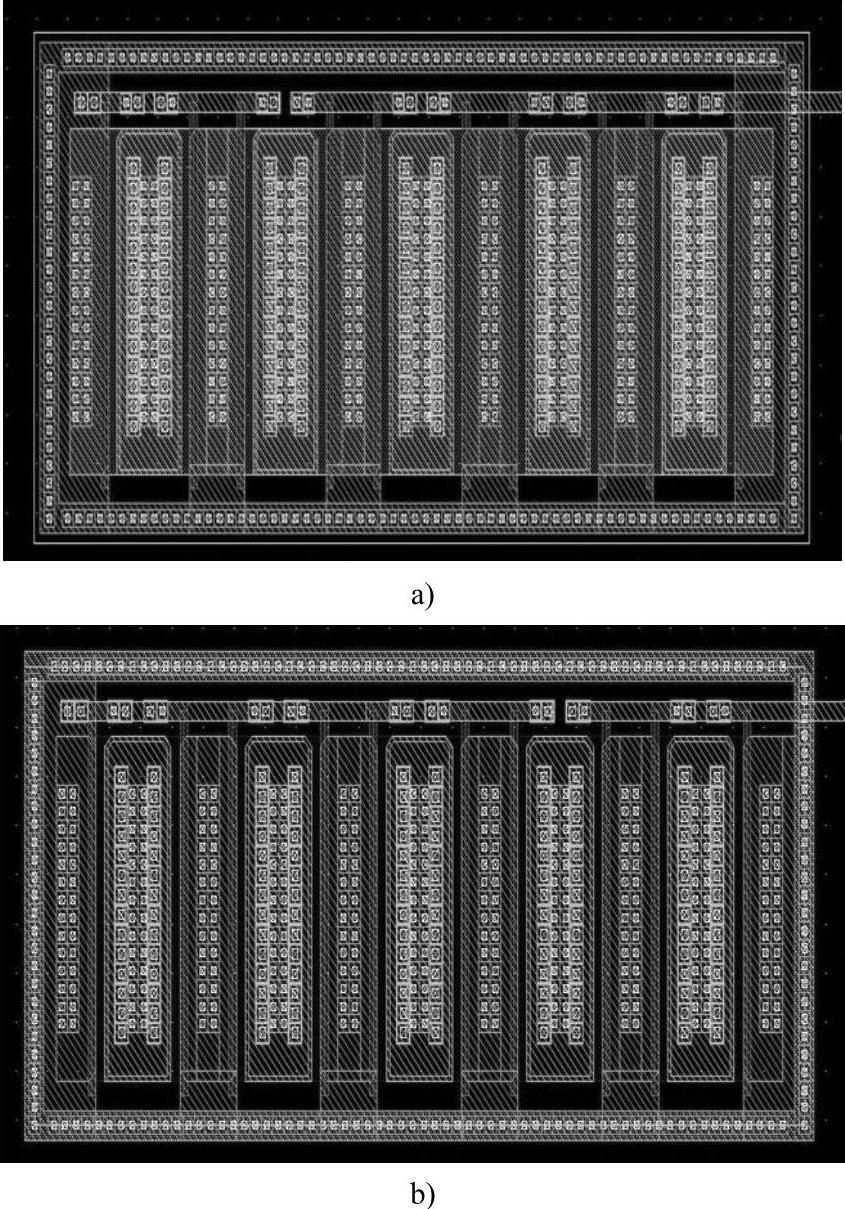

LED驱动NMOS管的版图、电动机驱动反相器的PMOS、NMOS版图分别如图3-17和图3-18所示。

图3-17 LED驱动NMOS管的版图

图3-18 电动机驱动反相器的PMOS、NMOS的版图

a)PMOS版图 b)NMOS版图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。