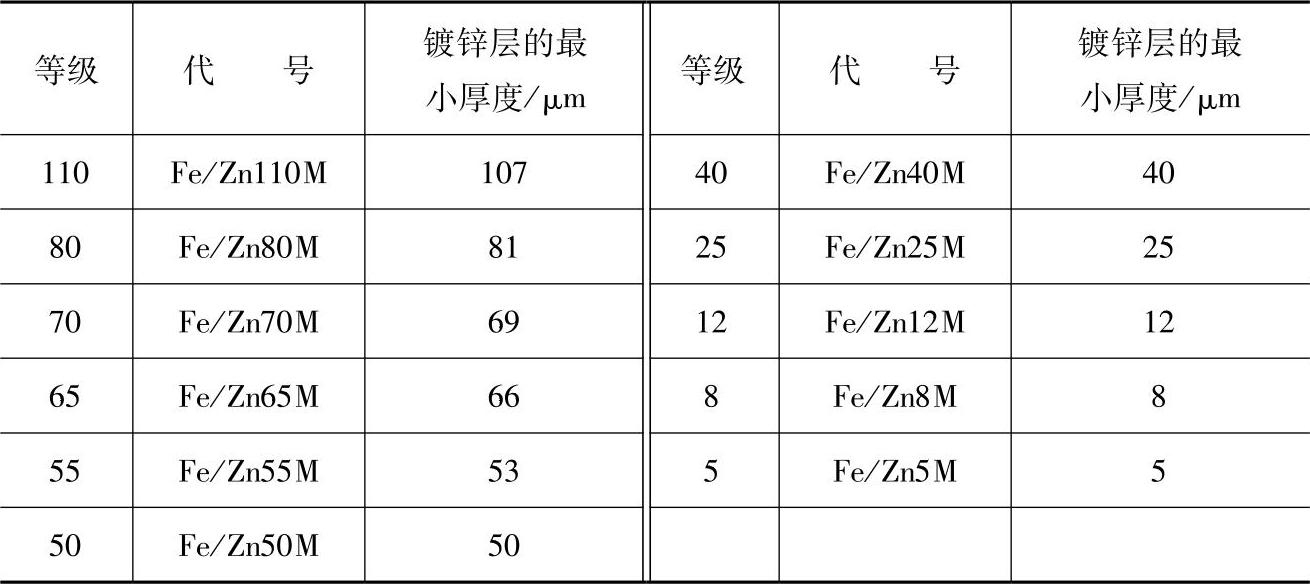

1.镀层的等级及代号

三个标准中机械镀锌层的等级及代号见表6-1、表6-2、表6-3,JB/T 8928—1999和ASTM B695:2004(2009)规定了11种镀层厚度等级,且每个等级规定的最低镀层厚度相同;JB/T 8928—1999规定了镀层的代号,ASTM B695经过数次修订后在2004年将镀层代号取消。GB/T 26106—2010规定了9种镀层厚度等级,并规范了镀层的代号,与其他两个标准相比,GB/T 26106—2010少了70μm、50μm两个厚度等级,但其镀层厚度等级更加规范,镀层代号中的数值与镀层厚度的最小值是一致的。在行业内,供需双方在签订合同时,关于镀层的厚度分类通常指定工件主要表面的最低厚度要求,至于供方或加工方采用哪一类等级或代号需方并不关心,而供方或加工方在保证满足镀层厚度的前提下则尽可能控制镀层厚度,以降低生产成本。

表6-1 JB/T 8928—1999规定的机械镀锌层的等级及其代号

注:代号中M代表机械镀。

表6-2 ASTM B 695:2004(2009)规定的机械镀锌层等级

表6-3 GB/T 26106—2010规定的机械镀锌层的最小厚度

2.镀层的铬酸盐钝化

JB/T 8928—1999和ASTM B695:2004(2009)按机械镀锌层是否需要后续铬酸盐钝化处理将镀层分成两类:无需后处理镀层和铬酸盐钝化层,并规定了钝化液中要含有六价铬。GB/T 26106—2010按后处理要求,将机械镀锌层分成无需后处理镀层、铬酸盐钝化层、双方协商的后处理层三类,在技术条款或附录中对钝化工艺或钝化剂的类别没有作任何要求。在实践中,机械镀锌层的钝化工艺并不成熟,大多借鉴或采用电镀锌的钝化工艺,但钝化后颜色和光泽性并不尽如人意。三个标准虽然规定了机械镀锌层可选择橄榄绿、黄色、金黄色、黑色多种颜色的钝化层,但在实践中操作性不强。随着人们对机械镀锌层外观颜色及光泽要求的不断提高,人们也开始了专门针对机械镀锌层钝化剂及钝化工艺的研究。GB/T 26106—2010中增加了双方协商的后处理层第三类镀层,这在实践中也许更具有操作性,供需双方可据此协商双方均接受的机械镀锌层钝化层。

3.供需双方协商或认可的资料

JB/T 8928—1999因为制定较早,只规定了需方向供方提交的资料,包括标准号,镀层等级、类型,工件是否需要消除应力和除氢,镀层是否需要涂覆蜡、清漆和其他有机涂层。GB/T 26106—2010规定,供需双方签订合同前应以文件形式确立必要条款和附加条款。必要条款包括标准号,基体金属特性、表面状况和表面粗糙度,工件的抗拉强度及镀前消除应力的要求,工件使用条件或镀层分类,附加后处理要求,非主要表面上缺陷和双方接受的程度及缺陷位置,测量镀层厚度的位置及可接受的最大厚度和采用的测试方法,采用的抽样程序,附着强度的检测方法,合格证明的要求,外观的特殊要求;附加条款包括镀层特殊的镀后处理要求,镀件的特殊包装要求,试验报告的其他要求。ASTM B695:2004(2009)规定,需方在订货单中向供方提供的资料包括镀层级别、基体的性质、消除应力的需求、氢脆预防措施、工件的主要表面;另外,若有必要需方应指定镀层厚度、结合强度、耐蚀性的检测方法,试样的抽检方案,以及对试验结果报告的具体要求。

从条款内容上分析,GB/T 26106—2010规定的条款比较齐全、详细,尤其是其提出了基体的金属特性、非主要表面上的镀层缺陷接受程度、工件的抗拉强度等条款。这些因素对镀层的表面质量及镀件的抗拉强度有着直接的影响,是签订合同前供需双方应认真讨论的内容。例如,待镀工件表面如果凹凸不平,那么这种表面状态会遗传在机械镀锌层上,仅靠镀层增厚难以弥补工件表面初始的凹凸不平,这需要双方在确定镀层外观验收标准时充分考虑。再如,工件的抗拉强度条款,供方应要求需方提供具有检测资质部门出具的力学性能检测报告,对于高强度件或弹性件,双方还应协商确定合适的预处理工艺,供方应充分考虑预处理和施镀过程对脆性零件、弹性零件、高强度零件力学性能的影响,以免工件施镀后抗拉强度不合格而被拒收。

在生产实践中,相对于供方或加工方,需方对机械镀锌工艺的了解要欠缺一些,尤其是对于结合强度的检测方法不甚了解,所以需方通常难以提出比较全面的条款内容及要求。通常情况下,需方指定外观、厚度、中性盐雾时间几个具体的技术指标,而供方也只需按需方的要求供货即可。

4.预镀铜处理

ASTM B695:2004(2009)、ISO 12683:2004的应用地域以美国等西方工业化国家为主,其以柠檬酸等有机酸为主的机械镀锌工艺过程本身就包括预镀铜处理,若不预镀铜处理,则难以获得厚镀层,且镀层的结合强度差。ASTM B695:2004(2009)在技术要求中规定了预镀铜薄层工序的要求,但对预镀铜层的厚度不作要求。ISO 12683:2004在资料性附录的镀层加工工艺流程中包括了预镀铜工序,但只是资料性附录,并不强制。GB/T 26106—2010完全等效于ISO12683:2004。因此,GB/T 26106—2010也在资料性附录部分指出机械镀锌工艺流程中包括预镀铜工序,但并不强制执行。JB/T 8928—1999制定于1999年,虽然当时国内机械镀锌市场应用范围较少,但当时行业内以国内自主研发的无机酸及无机酸盐工艺应用较多。因此,JB/T 8928—1999对预镀铜未作规定,指出机械镀锌工艺过程中可预镀铜,也可不预镀铜,是否进行预镀铜处理由供需双方协商而定。目前,国内的机械镀锌工艺多以无预镀铜为主。需方通常对机械镀锌工艺流程以及预镀铜的作用不了解,故对是否选择预镀铜往往没有自主的意见;供方或加工方对预镀铜操作有一定的认识和了解,在签订合同之前,供方或加工方应向需方给予相关解释,双方协商而定。

5.消除应力和氢脆预防

三个标准均提出了消除应力和氢脆预防的要求。JB/T 8928—1999和ASTM B695:2004(2009)均规定,抗拉强度大于或等于1000MPa的钢铁制件都应进行消除应力热处理,热处理工艺条件为:190℃±15℃,保温3h以上,且保证制件热处理后的硬度不得低于所要求的最低硬度值。GB/T 26106—2010规定,当需方有要求时,抗拉强度大于或等于1000MPa钢铁制件应进行消除应力热处理,消除应力热处理的程序和方法应由需方规定,或需方根据GB/T 19349—2003确定合适的程序和方法,但GB/T 19349—2003[15]中规定其本身不适用于紧固件,机械镀锌多加工紧固件。因此,机械镀锌的消除应力若采用GB/T 26106—2010,建议双方共同协商制定满足工件力学性能的消除应力工艺方法及操作参数。

在实践中,针对高强度钢制件,需方签订合同之前提出钢铁制件的强度和脆性的具体要求,供方或加工方制定相应的处理工艺或规范以满足需方工件的性能要求;至于供方或加工方采用何种工艺或工艺操作参数需方并不太在意,因为那是供方或加工方的事情,目前这种合作方式在机械镀锌的生产实践或贸易中具有一定的普遍性。

6.主要技术指标和检验方法

技术指标及检验方法是标准的核心内容,三个标准对此均作了详细的规定。技术指标中均包括了外观、厚度、附着强度、耐蚀性、无氢脆,并对应给出了具体的检验方法。(https://www.xing528.com)

(1)镀层外观及表面缺陷 针对外观及镀层表面缺陷,三个标准均给出了定性要求和评价规范。因为机械镀锌的工艺不同于电镀锌和热浸镀锌,所以机械镀锌层的外观也有别于电镀锌层和热浸镀锌层。供需双方也可结合供方的生产或加工水平,考虑机械镀锌工艺的现状协商约定机械镀锌层外观的验收标准。

(2)镀层厚度 三个标准均对厚度定义、主要表面与次要表面厚度的区别进行了详细规定。针对厚度的检验,JB/T 8928—1999和ASTM B695:2004(2009)优先推荐了显微镜法和磁性测法,GB/T26106—2010优先推荐了库伦法、磁性法、显微镜法、X射线光谱法。显微镜法属于破坏性试样方法,因测量准确而作为机械镀锌层厚度检验的仲裁方法;磁性法属于非破坏性试验方法,因检验时操作方便被广泛地用于车间的加工过程检测或产品抽检。在生产实践中作为验收检验、供方自检或抽检,磁性法是最方便、最经济的方法;显微镜法虽然检验精度高,但对试样制备、观察分析有一定的技术要求,难以满足生产车间现场的快捷检验。

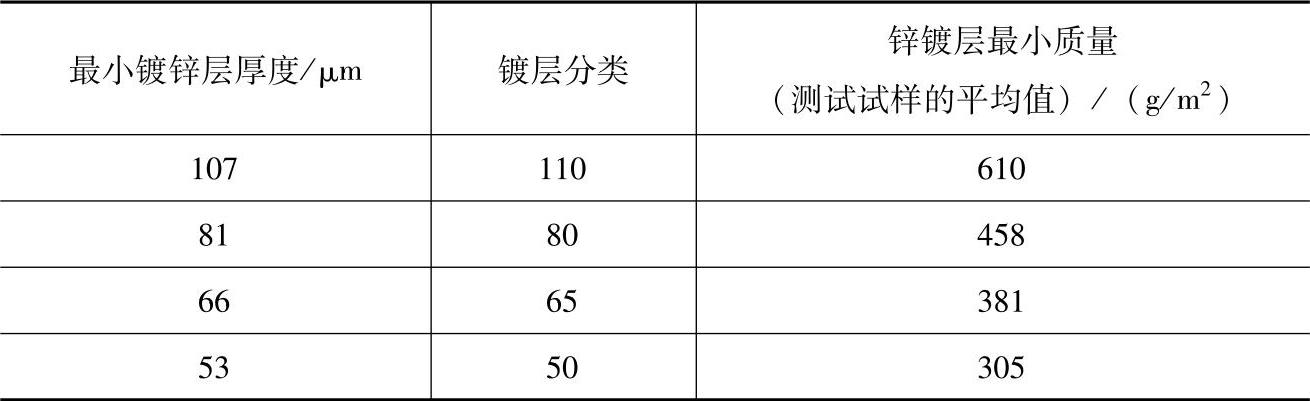

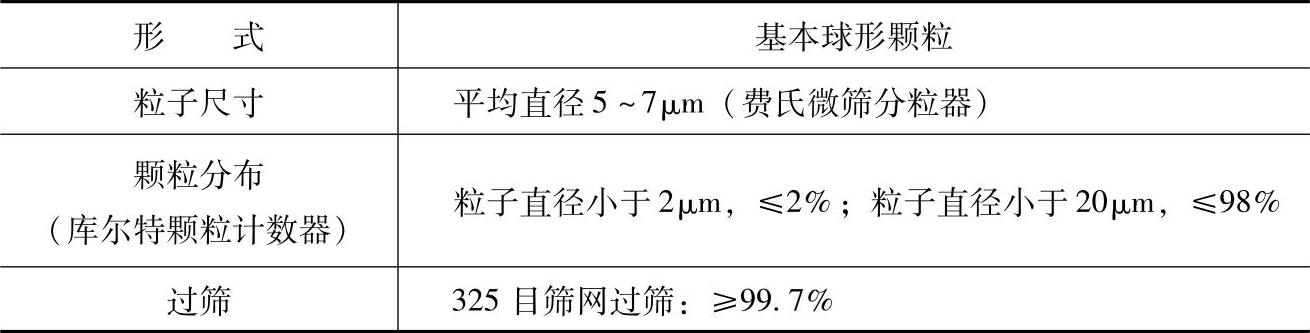

一般来讲,对于金属镀锌层,镀层防腐蚀时间的长短大致与镀层厚度成正比。但由于受基体表面状态的影响,不同工艺制备的镀层均不同程度地存在厚度不均匀性,这在业界内是得到认可和接受的。但是,由于镀锌工艺不同导致的镀层组织结构也不相同,所以不同工艺的镀锌层标准在制订时结合镀层本身的组织结构特征又作了一些补充规定。例如,热浸镀锌层的密度与锌块体材料的密度基本相当,故GB/T 13912—2002中规定用称量法作为镀层厚度测量的仲裁试验方法(参照GB/T 1839—2008[16])。机械镀锌层的致密度与锌粉颗粒粒径和施镀工艺有着直接的联系,镀层质量和镀层厚度的定量关联存在较大的浮动范围,为此GB/T 26106—2010在附录A(资料性附录)中推荐给出了镀层质量和镀层厚度之间的关系(见表6-4)。与热浸镀锌镀层[17](见表6-5)对比分析发现,机械镀锌层的密度低于热浸镀锌层的密度。按表6-4计算,110μm、80μm、65μm、50μm四类镀层的相对密度分别为79.85%、79.19%、80.85%、80.60%,低于本书第5章5.3.4节的试验结果93.4%(见第5章表5-3)。这主要是由于机械镀锌时所采用锌粉的粒径不同造成的,粒径越细小,镀层单位面积的质量越大,镀层的致密度越高。JB/T 8928—1999和ASTM B695:2004(2009)均未对所使用锌粉的粒径提出相关要求,故若仅仅从镀层厚度来推断镀层的耐蚀性则可能存在一定的误差。GB/T 26106—2010在附录B(规范性附录)中,从锌粉的化学特性(杂质含量限制)和粒径两个方面列出了机械镀锌使用锌粉的规格要求(见表6-6、表6-7、表6-8),以保证镀层的致密度和耐蚀性。因此,在实践中,建议供需双方在签订合同时按GB/T 26106—2010指定镀层使用锌粉的规格,或双方协商指定所用锌粉的目数规格。

表6-4 机械镀锌层最小厚度、最小单位面积质量之间的相互关系

表6-5 未经离心处理的热浸镀锌层的镀覆量和厚度的关系

表6-6 锌粉的化学特性

注:粉末应是流体的。

表6-7 机械镀锌层厚度小于或等于25μm时锌粉颗粒的质量规格

表6-8 机械镀锌层厚度大于25μm时锌粉颗粒的质量规格

(3)镀层附着强度 三个标准均对镀层的附着强度给出了一个笼统的定义。JB/T 8928—1999指出,机械镀锌层与基体应结合良好,并能承受制件在规范条件下的操作;ASTM B695:2004(2009)和GB/T 26106—2010指出,镀层和基体之间的结合强度应以特定方法进行检验,且检验时要尽量考虑镀层应用要求,并建议以镀层从基体上剥离开的难易程度来评价镀层的附着强度。关于镀层附着强度的定义或应用范围,三个标准均未指定。

关于附着强度的检验方法,JB/T 8928—1999规定按GB/T 5270的相关规定执行;GB/T 5270—2005[18]中列举了十多项附着强度的检验方法(见表6-9)。表6-9中只有摩擦抛光、钢球磨光、剥离(粘接法)、划痕法、拉力法可用于镀锌层的附着强度检测。摩擦抛光法在操作过程中难以把握每次所施加的摩擦力的大小,在实践和研究中很少使用。钢球磨光法操作时需要专用的滚筒或振动磨光器,且在磨光过程镀层除了受磨球的作用还受到桶壁等的影响,这会影响到最终的检验结果。另外,GB/T 5270中也没有给出滚筒直径、磨光时间、滚筒转速等操作参数。因此,钢球磨光法不具备可操作性。剥离法(粘接法)结合拉力法能够实现附着强度的定量检验,这对试样制备、专业仪器(拉力试验机)等有较高的要求,可用于机械镀锌层的理论研究(如本书第5章中镀层结合强度的研究),不适合于实践生产或车间验收。划痕法通常采用划线或划格试验,选择镀件表面的平整部位,只需一把尖刀和直尺,不需要复杂的试样制备和专用仪器,操作方便,便于在车间操作,是机械镀锌常采用的方法。因此,GB/T 26106—2010和ASTM B695:2004(2009)中优先推荐了划痕法。

表6-9 适于各种金属镀层的附着强度试验

注:“√”表示覆盖层所适用的试验方法。

机械镀锌多用于加工小尺寸五金件,如冲压件(垫片、平板件等)、锻压件(螺栓紧固件)。若工件为板状件,镀后工件的包装、运输过程发生的碰撞一般不会影响镀层的附着强度,即工件的边、角、棱处的镀层不会脱落;但工件若需后续折、弯等塑性变形,则变形部位表面的镀层可能会发生部分剥离或脱落,这种情况下发生的镀层剥离起皮或脱落现象不能表示机械镀锌层的附着力不合格(即使是附着强度较好的热浸镀锌层,GB/T 13912—2002[17]中也规定,热浸镀锌后再进行弯曲和变形加工产生的镀层剥落和起皮现象不表示热浸镀锌层的附着力不好)。若工件为螺纹紧固件,且工件的重量较大,则镀后的包装、运输过程可能会影响镀层的附着强度,在螺牙顶部、螺母的六个顶角、六角螺栓的六个顶角等部位镀层可能会发生部分或点状剥离或脱落。对于这种情况下工件特殊部位发生的镀层剥离或脱落情况,供需双方应协商确定可接受的程度。在施工现场安装或装配时,镀层与工具的接触部位若发生部分镀层剥离或脱落,则不作为镀层附着强度合格与否的判据。这些具体情况三个标准均未涉及,但其又直接关系到供需双方对镀层附着强度合格与否(能否接受)的认可,所以建议供需双方在签订合同时充分考虑镀件的应用场合,协商制定双方认可的附着强度验收标准或规定。

(4)镀层耐蚀性 三个标准均对镀层的耐蚀性制定了中性盐雾试验的时间要求,中性盐雾试验的具体操作按GB/T 10125—2012[19]执行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。