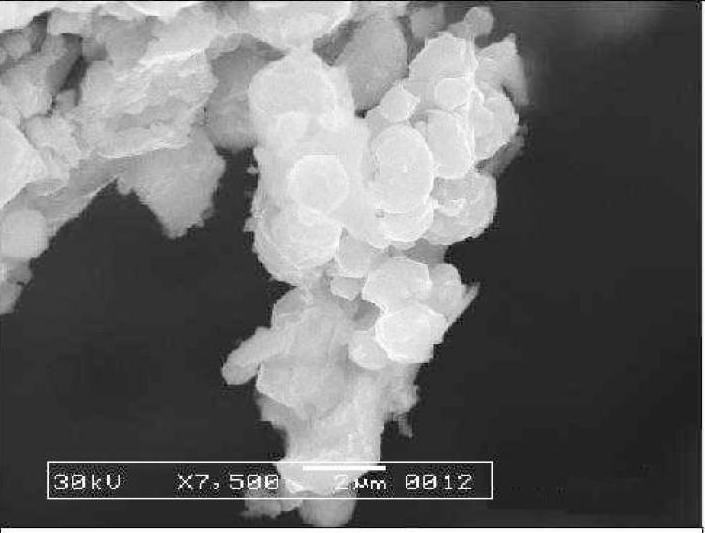

机械镀锌层内部锌粉颗粒之间的结合以机械咬合为主,少部分锌粉颗粒之间存在金属键结合。机械镀锌层厚度较厚,结合强度弱,制样困难,难以制备试样进行TEM观察和微观力学试验。本节结合机械镀锌过程对镀层中锌粉颗粒之间的结合进行分析。

图4-21 镀层内的锌粉颗粒团

1.镀层中少部分锌粉颗粒间的键合

锌粉颗粒键合的实质也就是相邻锌粉颗粒表面的原子在一定的条件下实现金属键结合的过程。当颗粒表面原子的能量达到一定的能级而被激活,导致原有的弱化学键撕裂,克服势垒,致使原子的电子相互作用,从而形成金属键。但这一过程需同时具备两个条件:接触界面存在新鲜的表面和双金属表面要相互接近。这两个条件在机械镀锌形成镀层过程中都是存在的。

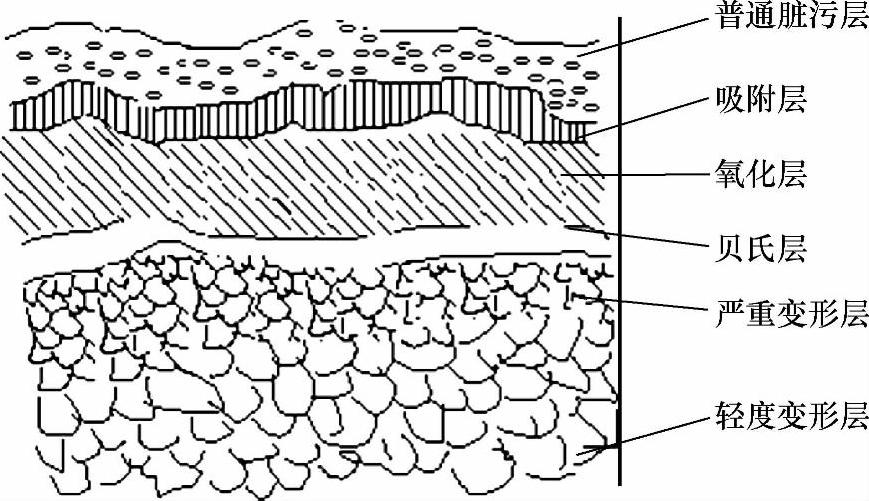

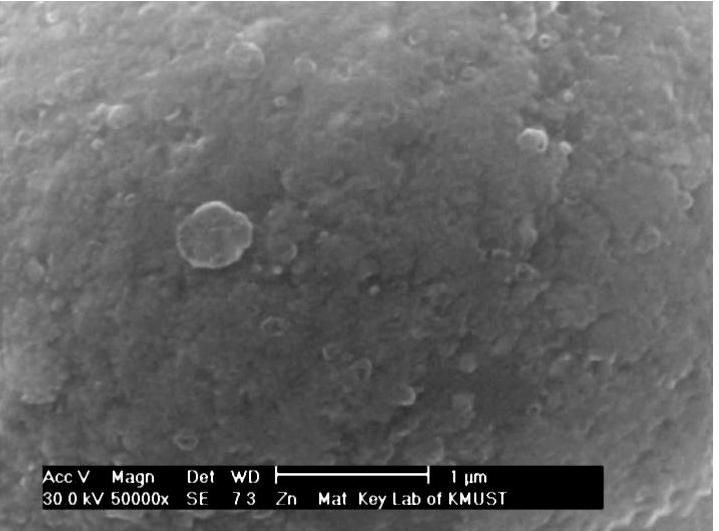

(1)锌粉颗粒表面存在清洁而新鲜的表面 理想的光滑、清洁和相互平行的表面接近时,不需要消耗能量,也能够自行产生足以形成焊接接头的金属键,而且这种接头的强度,并不低于完好的金属的强度[27]。可惜,理想的表面实际上并不存在。现实的金属表面,首先是覆盖着氧化膜,吸附着油膜和气体层的(见图4-22),这就会阻碍金属键的形成;其次是任何时候也不会存在绝对光滑的表面。机械镀锌所用的锌粉颗粒基本为规则球形颗粒,但颗粒表面并非平整、圆滑,而是存在各种突起、平台(见图4-23)。这些表面缺陷的大量存在说明,锌粉颗粒表面不是理想的表面,但它们的存在可能有利于结合界面的形成。机械镀锌的镀液环境呈pH值为1~4的酸性,在此环境中锌粉颗粒表面不会存在氧化膜、油膜、气体层;但锌粉颗粒表面存在水吸附层,这一水吸附层在镀层的形成、致密化过程受到挤压而破坏。因此,酸性(或弱酸性)镀液环境中的锌粉颗粒表面存在具有“悬空键”的基质晶格表面原子[28]。“悬空键”是具有高度电子亲和力的未占成键轨道,或者是具有低电离势的已占成键轨道,这些“悬空键”的存在有利于促进锌粉颗粒之间、锌粉和基体之间的吸附。

图4-22 固体金属的表面结构

图4-23 锌粉颗粒表面形貌

另外,在机械镀锌过程,锌粉颗粒在镀层中时刻受到玻璃丸冲击介质的碰撞、摩擦,导致锌粉颗粒与玻璃丸之间、锌粉颗粒与锌粉颗粒之间不断发生力学作用,摩擦掉或挤压掉锌粉颗粒表面的水吸附层,甚至部分锌粉颗粒发生塑性变形,从而使锌粉颗粒表面露出清洁而新鲜的表面,为接触界面原子间的紧密结合扫清了障碍。

在这种镀液环境下,在锌粉颗粒的表面层下面,存在着一层不断运动的自由电子云。这种自由电子不断从锌粉颗粒中逸出,又重新回到金属中去。由于存在这种过程,锌粉颗粒的表面被一种偶电层覆盖着,负极是电子云,而正极是逸出自由电子后的锌粉颗粒。偶电层电荷的密度在整个表面上是不一致的,它取决于金属表面的微观几何形状。锌粉颗粒表面的突起、平台边缘、黏附的纳米颗粒处微观不平度最大,所以电场强度最大。

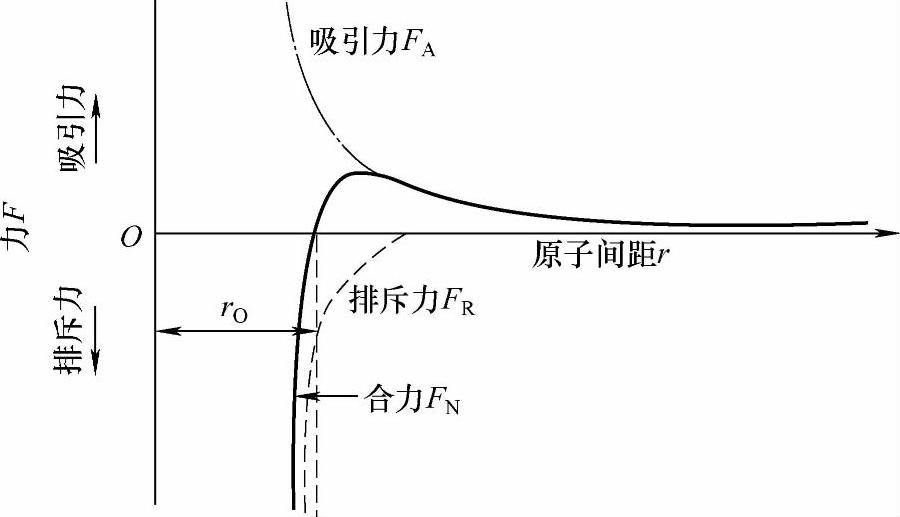

(2)表面相互接近 锌粉颗粒表面的原子中有一些是自由原子,它们的金属键并不饱和。因此,相邻接触锌粉颗粒表面的原子,一旦进入到原子间力的作用距离范围内,就会被这种键抓住而形成结合。也就是说,冷焊结合时,首先必须使相邻金属粉颗粒表面接近到相互原子间的引力作用范围。图4-24所示为原子间作用力与原子间距关系。由图4-24可以看出,两个原子充分远离时其相互之间的作用引力几乎为零,随着原子间距的不断靠近,相互引力不断增大。当原子间距约为金属晶体原子点阵平均原子间距的1.5倍时,引力达到最大。如果原子进一步靠近,则引力和斥力的大小相等,原子间相互作用力为零,从能量角度来看此状态最稳定。这时自由电子成为共有,与晶格点阵的金属离子相互作用形成金属键,使两金属粉颗粒间形成冶金结合。

图4-24 原子间作用力和原子间距的关系

2.镀层中少量锡的影响

松散粉体形成块体材料基本依靠两个过程完成。

(1)掺入粉体的液体介质的内聚力和粘结力 使粉体颗粒在本身不变形或很少变形的情况下就能缩短相互间的距离,增加相互间的连接强度,如陶瓷工业中的粉浆浇注和泥塑成型工艺,这种方法也称为无压成型。

(2)施加外加压力 使粉体颗粒发生位移、变形或破裂,缩短颗粒间的距离,扩大粉末颗粒间的接触面积,增强颗粒间的机械啮合程度。这种方法也称为压力成型法[29]。

机械镀锌的形成镀层过程主要是依靠第二种方法实现的。当然,在其机械沉积成层过程中金属锌粉颗粒发生了相互位移,部分程度地发生了塑性变形,几乎没有发生颗粒的破碎,镀层中颗粒间距大大缩短,镀层相对密度得到提高,扩大了粉末颗粒之间的接触面积,接触部位的接触点增多,增强了颗粒之间的咬合程度。但除了受上述两个条件影响发生键合外,还受到镀锌过程所添加物质的影响。前面镀层的成分分析也表明,镀层中含有少量的锡,而镀层中锌-锡、锌-铁之间又没有发生固溶或形成其他化合物,那么锡的存在对锌粉颗粒间的结合又有怎样的影响呢?下面加以讨论。

假设某批待镀工件的面积为1m2,镀层厚度要求为10μm,施镀过程添加的锌粉量为70g,添加的SnCl2量为8g,在镀液环境中发生如下反应:

(https://www.xing528.com)

(https://www.xing528.com)

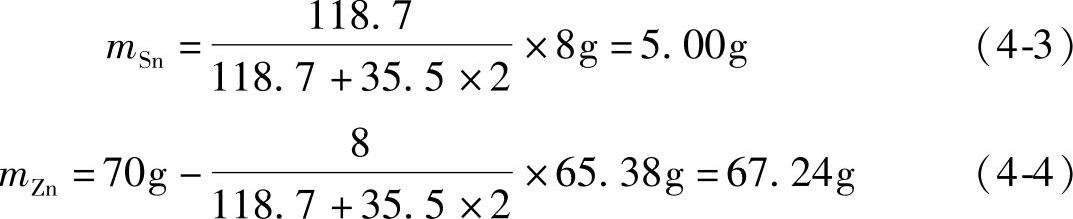

SnCl2的相对分子质量为189.7,假设上式中Sn2+与Zn置换反应时两者消耗的摩尔比为1∶1,且反应生成的金属锡几乎全部沉积在镀层中,则镀层中金属锡、锌的质量为

机械镀锌所采用的锌粉为粒径2~4μm的极细粉,设锌粉粒径为3μm,并视为规则的球形,则67.24g锌粉的表面积为1.88×105cm2,锌粉颗粒的个数为6.67×1011个。这说明,在机械镀锌层中6.67×1011个锌粉颗粒表面或锌粉颗粒之间分布着5.00g的金属锡,这5g锡由两部分构成:

式中 mSn——镀层中锡的总质量;

mSnJ——锌粉颗粒之间接触部位锡的质量;

mSnK——镀层中空隙内锡的质量。

则有:

式中 k1——锌粉颗粒之间接触部位的锡占总锡量的百分数(0≤k1≤100%);

k2——接触部位接触面积占锌粉总面积的百分数(0≤k2≤10%);

δ——接触部位锡的等效厚度;

ρ——锡的密度。

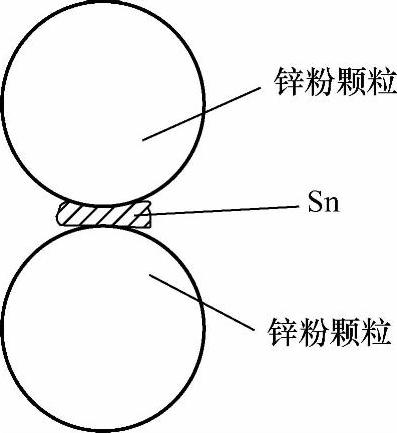

假设镀层中锡的两部分组成各占50%,锌粉颗粒之间的接触面积占锌粉颗粒总面积的5%(实际接触面积占两金属表面积的1%到百分之几[29]),即设k1=50%,k2=5%,则在锌粉颗粒表面接触部位分布着2.5g锡,带入式(4-6)求得δ=0.36μm。这说明,当置换反应生成的锡在镀层中有50%存在于接触部位,且接触面积占锌粉总表面积的5%时,锌粉颗粒间接触部位的锡的沉积厚度约为0.36μm,则会出现图4-25所示的情况。若镀层中锌粉颗粒之间均存在这种情况,则镀层内锌粉颗粒间的结合则为韧性更好的锡的连接,金属锡甚至有可能起到类似软钎焊方法中钎料的作用,有利于提高镀层的致密性和结合强度。

图4-25 锌粉颗粒之间的锡

而实际的机械镀锌过程,镀层中不可能均匀分布有金属锡,镀层的厚度也不能固定为10μm。镀层的形成过程中,只有在建立基层阶段加入了少量的锡,故锡的分布也只可能在镀层与基体界面处发生富集,这已经在前面章节的研究中发现了这一规律。再者,镀层形成过程中锌粉的位置是变动的,由开始的流动、转动变为最终的固定,故锌粉颗粒之间的结合也是动态的。因此,镀层内锌粉颗粒之间的结合受金属锡的影响不大。

3.锌粉颗粒之间的结合

在镀层形成过程的增厚阶段,沉积性活化剂中含有一定量的Fe2+,形成镀层过程会沉积出少量的金属铁。Fe2+与锌粉的反应强度同Sn2+相比要弱些,虽然生成的铁也能起到一定的粘结作用,但这一作用较微弱[30],比金属锡要弱得多,很难达到锌粉颗粒之间的冶金结合。

锌粉颗粒表面是比较洁净的,镀液的酸性环境及镀液中活性物质的添加防止了颗粒表面出现氧化膜或其他污物。在玻璃丸介质的反复摩擦、冲击作用下,锌粉颗粒表面的金属晶粒不断被挤压碎化。随着作用过程的继续,界面处碎化的细晶相互咬合,使得两侧金属的细小晶粒紧密接触。当达到原子引力的距离时,细晶粒的表面原子产生了键合力,即细晶粒的晶间结合。而锌粉颗粒表面并非平滑、圆整,而是含有许多凸台、凹陷等缺陷的,这在玻璃丸介质反复作用下有利于锌粉颗粒的切向位移,使锌粉颗粒间的接触面积增大。随着载荷的反复连续施加,两锌粉颗粒的结合面积随之增大,但当载荷作用到一定程度后,界面结合面积不再增大,可能导致锌粉颗粒发生变形[31],并且变形的锌粉颗粒之间存在细晶的咬合和金属铁或其他金属的粘结,从而使得锌粉颗粒结合在一起,并表现出较高的结合强度。文献[32]采用中子活化分析试验证明,冷压焊接头区域没有发生原子的扩散,同时该文献中以不同晶格的金属匹配成功实施了压焊结合,也说明了无固溶度金属间是可以进行冷焊结合的。这也和近几年来机械镀Zn2Al、Zn2Al2Sn、Zn2Ni等合金镀层的成功应用相吻合。

由上述分析发现,机械镀锌层内锌粉颗粒间的结合是因为锌粉颗粒表面受玻璃丸介质反复作用产生了细小碎晶,相邻颗粒接触面发生细晶咬合,增加了锌粉之间的有效结合面积,并在金属铁或其他金属的粘结作用下达到锌粉颗粒之间的结合。结合主要以机械结合为主,镀层存在少量的金属键结合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。