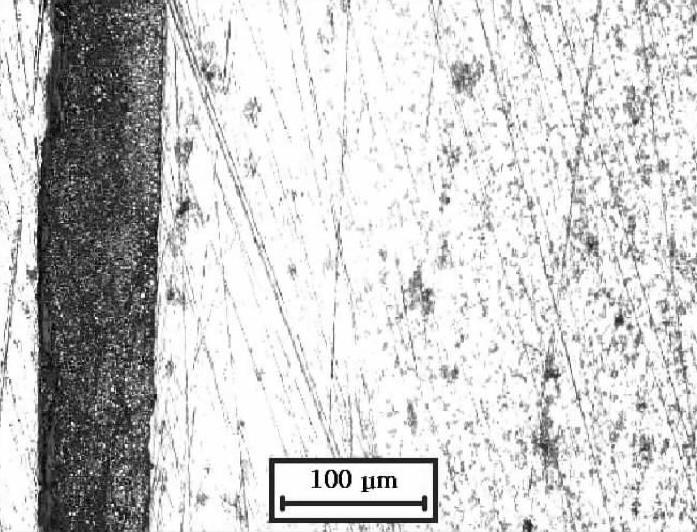

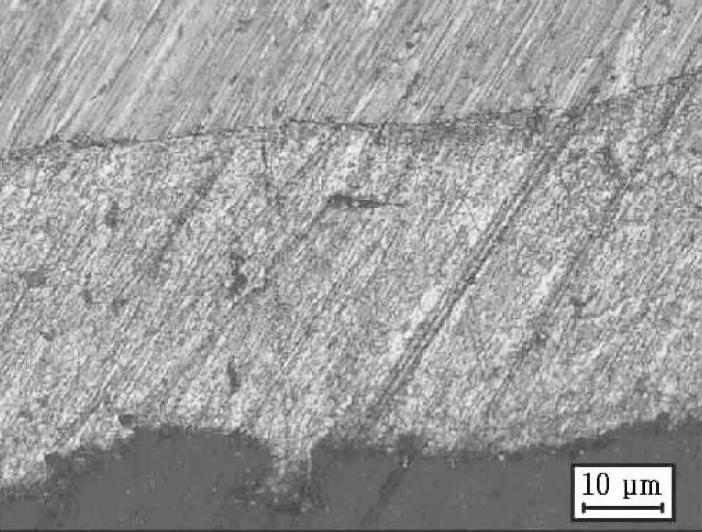

试样经抛光浸蚀后在OM下观察发现,镀层和基体之间的界面非常明显,没有发现明显的结晶过渡层(见图4-4,左为镀层,右为基体)。因为镀层材质(锌)和基体材质(钢)在理化特性上存在较大的区别,为了减少金相试样制备过程对镀层与基体界面产生不利影响,试样经金相砂纸磨平,不进行抛光直接弱化学浸蚀后观察,界面的组织特征如图4-5所示(上为基体,下为镀层)。由图4-5可以看出,镀层和基体之间存在明显的界面,也没有发现过渡层,如扩散层、合金化层等合金相组织层。

图4-4 镀层与基体界面的金相组织(抛光、浸蚀)

图4-5 镀层与基体界面的金相组织(未抛光、弱腐蚀)

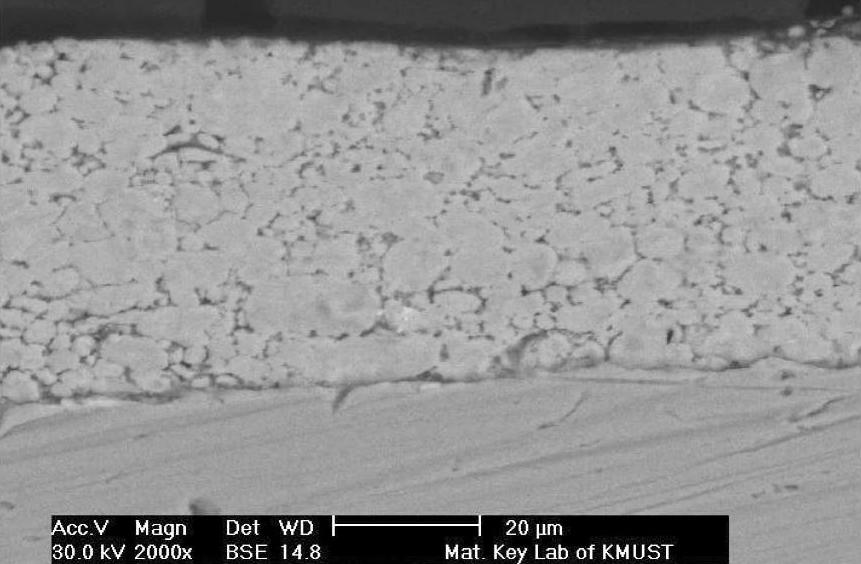

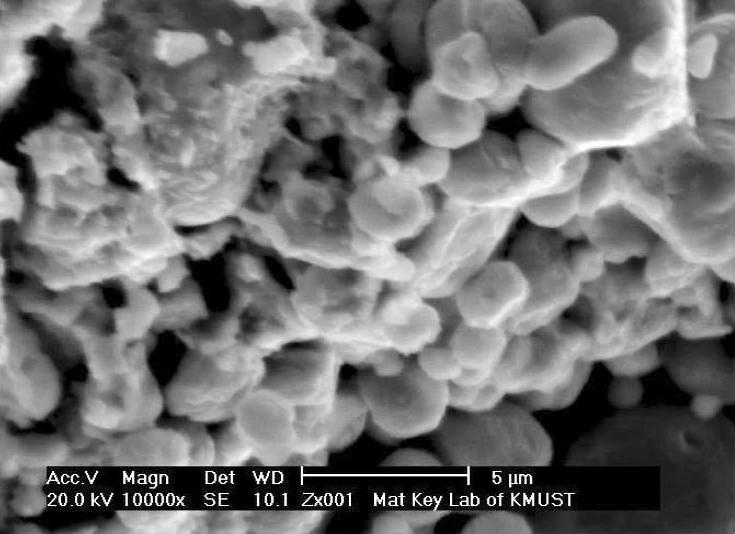

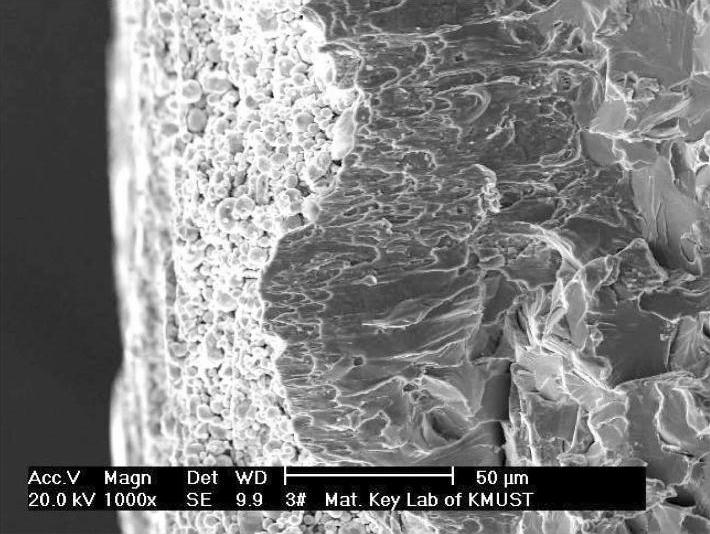

抛光浸蚀后镀层与基体界面的SEM观察发现,镀层与基体间不存在结晶过渡层,也不存在扩散组织过渡层。镀层和基体之间存在明显的分界面,界面处尺寸较大的锌粉颗粒发生了明显的塑性变形,由初始的球形变形为椭球形或长条状,界面处没有新的组织产物出现(见图4-6,上为镀层,下为基体)。

图4-6 镀层与基体界面的SEM图像

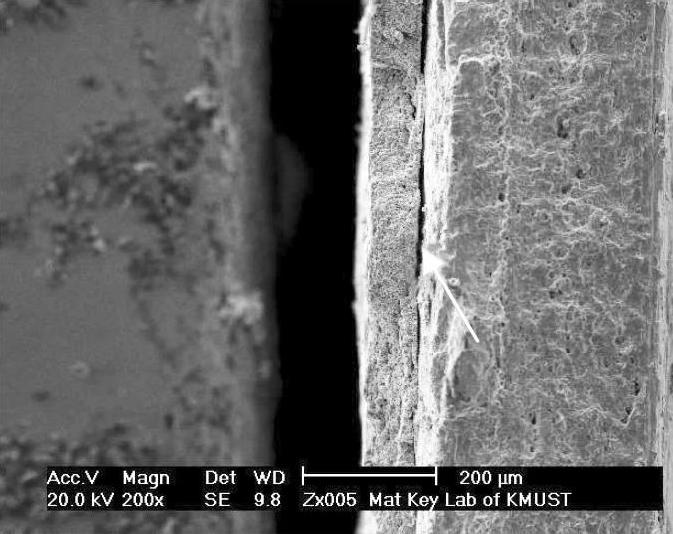

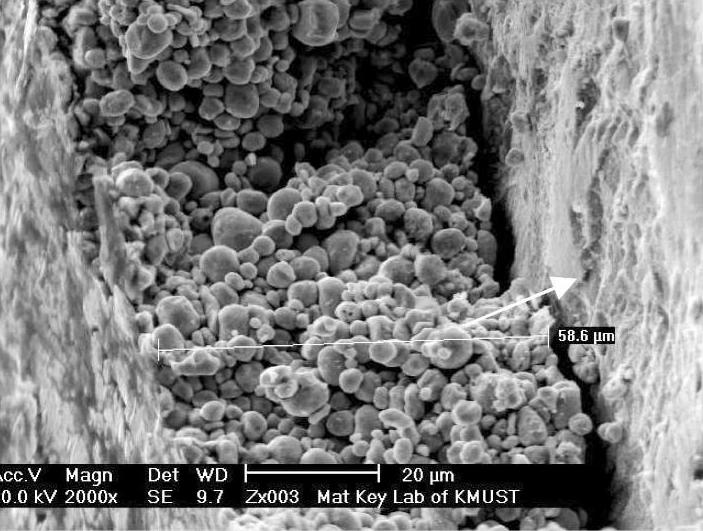

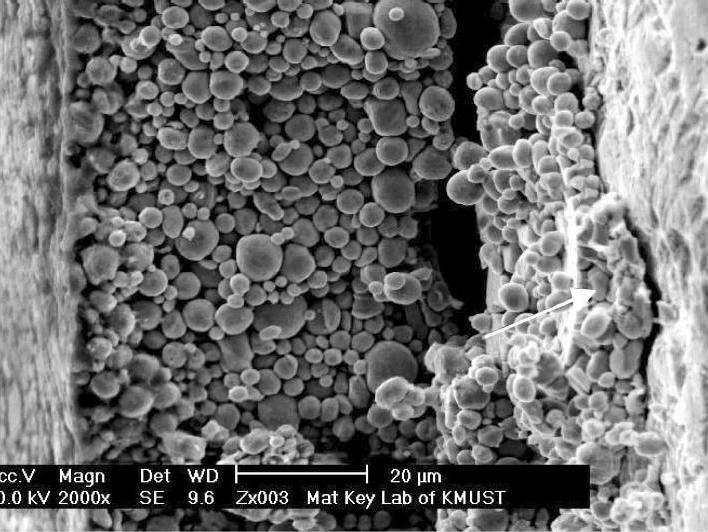

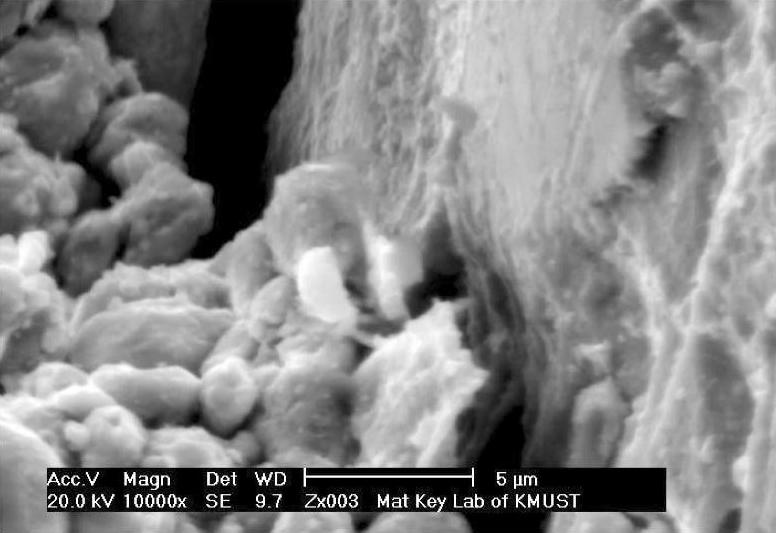

镀层断口试样的制备过程是,首先将镀件夹持在虎钳上用手工锯削,当大约锯削到镀层与基体位置时停止锯削,再将试样放入液氮存储罐放置约30min,然后取出试样快速折断获得断口试样。试样的制备过程由于采用了外力机械折断,可能会对镀层与基体之间的结合产生影响,故在分析时还应考虑镀层与基体结合界面两侧的组织结构状态。图4-7所示为镀层与基体界面断口的SEM图像。分析发现:图4-7的左边薄薄一层为镀层,右边为基体,镀层和基体之间界线分明,说明镀层和基体之间没有产生合金过渡层;镀层与基体间发生了局部分离(图4-7中箭头所指),这也可能是试样制备过程外部机械力所致。剥离后镀层一侧的SEM观察发现,锌粉颗粒呈现参差交叉堆积状,部分锌粉伸向基体侧,同时在镀层侧还存在一些孔洞(见图4-8)。剥离后基体一侧的SEM观察发现,基体一侧并非光滑、平整,而呈高低不平起伏状(见图4-9中箭头所指),在一些位置还黏附有一定量的锌粉颗粒团(见图4-10中箭头所指),其中部分锌粉颗粒伸向镀层一侧,这也正是在镀层一侧发现一些孔洞的原因。高倍下观察镀层与基体间的部分结合位置发现,结合部位有“烂泥状物”连接于锌粉和基体(见图4-11)。利用SEM配备的能谱仪取点成分分析表明,“烂泥状物”主要含有锡和锌,锡含量较高。这说明机械镀锌过程所添加的少量锡盐反应后生成的金属锡分布在镀层与基体界面,烂泥状分布的锡有利于提高镀层与基体间的结合强度。

图4-7 镀层与基体界面断口的SEM图像

图4-8 断口镀层一侧的形貌(https://www.xing528.com)

图4-9 断口基体一侧的表面形貌

图4-10 断口基体表面黏附的锌粉

图4-11 镀层与基体结合部位的泥状物

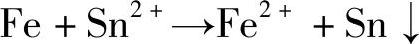

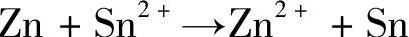

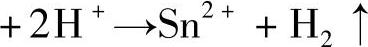

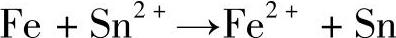

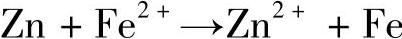

图4-12所示为基体表面预处理后镀锌前的表面形貌。由图4-12可以看出,垫片表面呈凹凸不平状,工件表面均匀分布着凹坑和凸起(黑暗色为凹坑),凹坑截面近似于圆形或椭圆形,其直径约为80~100μm,尺寸比锌粉颗粒的尺寸(2~4μm)要大得多,在镀层与基体的结合处凹坑中填满了锌粉颗粒。凹坑好比锌粉颗粒的“避风港”,玻璃丸介质的作用很难影响到凹坑内部;然而在凹坑内部,锌粉颗粒之间的物理式堆积不可能达到与基体之间具有较高强度的结合。在基层建立阶段镀液中的Sn2+离子和锌粉、基体间发生着无数次的化学反应: ,

, 。反应生成的众多的细枝状锡如同粘结剂一样将锌粉颗粒和基体连接在一起。粘结在一块的锌粉颗粒团分布在基体的凹坑和凸起上,使薄薄的锌粉层和基体表面生产强烈的粘结作用,从而达到一定强度的结合,图4-13中镀层与基体间的犬牙交错咬合也证明了这一解释。图4-13中基体表面呈高低不平的波浪起伏状,锌粉颗粒成层后镀层在界面处与基体层错结合在一起,界面的结合呈明显的机械咬合状。

。反应生成的众多的细枝状锡如同粘结剂一样将锌粉颗粒和基体连接在一起。粘结在一块的锌粉颗粒团分布在基体的凹坑和凸起上,使薄薄的锌粉层和基体表面生产强烈的粘结作用,从而达到一定强度的结合,图4-13中镀层与基体间的犬牙交错咬合也证明了这一解释。图4-13中基体表面呈高低不平的波浪起伏状,锌粉颗粒成层后镀层在界面处与基体层错结合在一起,界面的结合呈明显的机械咬合状。

图4-12 基体表面预处理后镀锌前的表面形貌

T.H.Van研究发现,即使是相对较软的金属,如铝,在冷喷涂过程中基体表面也发生明显的数量较多的冲击坑[25],并提出了基体/镀层界面结合以镶嵌式的机械咬合作用为主,镀层中金属颗粒表面和基体表面之间分子间的范德华作用力方式的物理作用,对基体/镀层之间的结合也起着一定的作用。而对于机械镀锌层基体/镀层之间的结合,在前面的分析表明也是以机械咬合为主,也有一部分范德华作用力起着作用。另外,在机械镀锌过程因为锡盐的添加,发生了一系列的化学反应: ,

, ,Sn

,Sn ,

, ,

, ,

, 。锌粉颗粒表面沉积有金属锡,工件表面沉积有金属锡,且金属锡的析出以枝状晶的方式长大,锌粉藻团和工件之间的吸附作用比较明显。因此,镀层与基体之间的结合也有小部分冶金结合的作用,即产生金属键结合。

。锌粉颗粒表面沉积有金属锡,工件表面沉积有金属锡,且金属锡的析出以枝状晶的方式长大,锌粉藻团和工件之间的吸附作用比较明显。因此,镀层与基体之间的结合也有小部分冶金结合的作用,即产生金属键结合。

图4-13 镀层断口的SEM图像

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。