1.锌粉的分类

(1)按粒径大小分类 锌粉按其粒径大小可分为三类:普通锌粉(粒径>45μm)、细锌粉(粒径为10~45μm)和超细锌粉(粒径<10μm)。超细锌粉是指粒度在10μm以下,粉末含量达到80%(质量分数)以上的锌粉。锌粉粒径越细小,机械镀层越致密,孔隙率越低,镀层表面粗糙度越低。锌粉粒径越细小,锌粉的表面活性越大,越有利于Sn2+和M2+(Fe、Ni等)的还原,进而促进锌粉和锡或锌粉和M(Fe、Ni等)的共同沉积,有利于镀层的形成。如果锌粉的粒径过小,镀层的外观质量虽然可明显提高,但锌粉易于快速团聚,沉积速度降低,生产率降低,并且生产成本增加。锌粉粒径过大,则镀层外观粗糙,光亮性较差,镀层的致密性低,孔隙率高,甚至有的工件产生漏镀(如铁钉的钉尖部位)。目前,国内对于机械镀生产所用锌粉的粒径没有统一的规范,从325目(粒径约45μm)到超细锌粉都在选用。

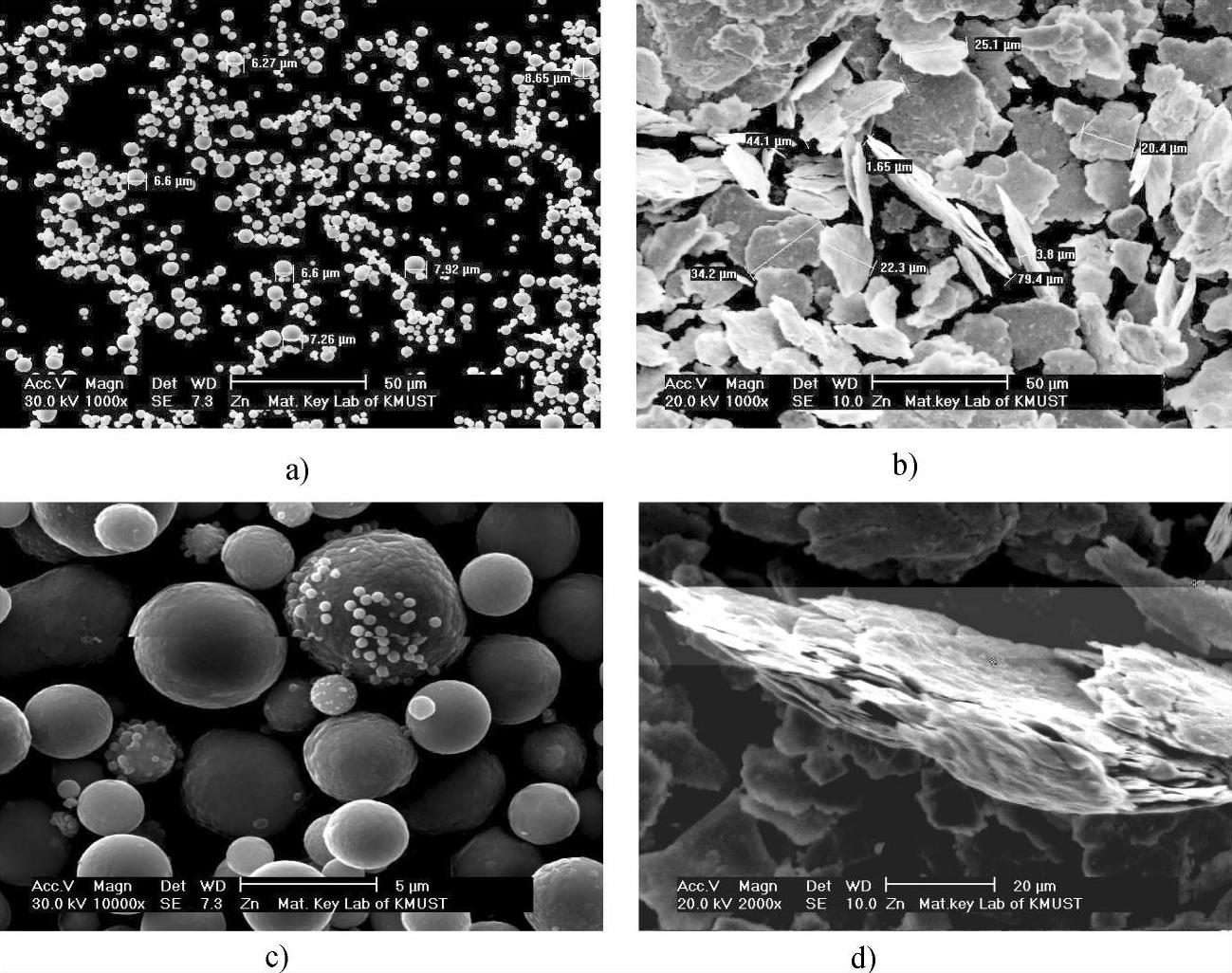

(2)按颗粒形状分类 锌粉颗粒按形状可分为:球状锌粉、片状锌粉、不规则形状锌粉(如枝状、针状),如图3-52所示。锌粉的形状不同,松散密度、比表面积、表面活性也会产生差异,进而影响到锌粉的特性。下面主要对比分析球形锌粉和片状锌粉。

图3-52 不同形状的锌粉

a)球状锌粉 b)片状锌粉 c)不规则形状锌粉

注:选自http://www.rvx.fr/english/zinc.html。

1)球形锌粉。锌粉在制备过程中,金属锌锭蒸馏后冷凝结晶为球形锌粉颗粒,锌粉颗粒表面有晶格缺陷的存在,如空位、位错,或者有气体、氧化物、杂质的存在使晶格发生畸变。球形锌粉颗粒随着粒径的减小,完整的晶面在颗粒总表面上所占的比例减少,处于表面上原子数目增多,不饱和键或表面悬挂键增多,键力不饱和的质点(原子、分子)占全部质点数的比例增多,在锌粉表面具有较高的活性,如高化学反应性、高吸附能力、高凝聚性等[44-46],有利于在机械镀锌过程发生置换反应产生诱导沉积作用。

球形锌粉在沉积、成层过程容易发生松散锌粉颗粒之间的位置重组,导致空隙的迁移和压缩变形,进而致使镀层致密化。球形锌粉颗粒的微变形容易在锌粉颗粒表面产生新鲜的原子面,保证锌粉颗粒间的真正结合,产生较高的结合强度。

2)片状锌粉。片状锌粉的尺寸特点是片径和厚度的比例大约为(3~100)∶1,其分散于载体后具有与底材平行的特点,片状粉和片状粉连接,相互填补形成连续金属覆盖层,遮蔽能力强。

片状锌粉具有较强的漂浮在液体表面的能力。另外,在片状锌粉制作的球磨过程中,添加的分散剂、助磨剂、研磨剂等会在一定程度上改变锌粉的表面特性,例如,锌粉表面的氧化度和浸润性[47]。这些使得片状锌粉在机械镀锌过程在镀液表面发生漂浮,不容易被镀液快速浸润,使得锌粉的化学反应活性、吸附能力等变弱,降低了机械镀锌过程外加离子诱导沉积的效果,锌粉的沉积速度慢。

目前,片状锌粉的生产有三种方法:蒸馏法、爆炸法和球磨法。蒸馏法所得锌粉细,活泼金属含量高,成本高。爆炸法所得锌粉纯度高,但生产率低,能耗大,成本高,适用于制作实验室用的化学试剂。球磨法按加入配料方式不同可将其分为湿式和干式球磨:湿式球磨法设备比较简单,研磨效果好,产品合格率较高,但工艺复杂;干式球磨法生产工艺流程短,成本低,目前普遍采用。过去几年来,随着达克罗涂层技术的发展,人们对片状锌粉进行了大量的研究,如单国华[48]采用湿式球磨法,在实验室得到最大粒径为15μm、片厚约为1μm的鳞片状锌粉;陈岁元等[49]采用湿式轧制法,制得满足达克罗涂料技术要求的片状锌粉;蔡晓兰等[50]采用高能球磨法,在固定转速和气氛的条件下,制备出片状比较好的片状锌粉,平均粒径在10μm左右;宁振立等[51]采用干式球磨法,制备出片径为17μm左右、片厚为0.4~1.0μm的微细锌片。这些使得片状锌粉的成本在逐渐降低。

近几年来,随着达克罗技术(锌铬膜涂层)和重防腐无机富锌涂层技术的发展,片状锌粉的研究和推广应用发展迅速,如李铁龙分别采用500目球状锌粉和500目片状锌粉制备了机械镀锌层。研究结果发现,片状锌粉制备的镀层耐蚀性更好[52];Andréa Kalendová研究指出,片状锌粉制备的防腐涂层的耐蚀性要优于球状锌粉制备的防腐涂层[53]。本节分别以片状、球状金属锌粉颗粒为原料制备了机械镀锌层,并对比分析了两种镀层的结构和成分。

2.锌粉颗粒形貌分析

锌粉颗粒形状的SEM分析表明,球形锌粉颗粒呈现规则的球形(见图3-53a、c),锌粉颗粒粒径均小于10μm,其中少部分锌粉颗粒粒径为纳米尺度,这些纳米级锌粉颗粒吸附在大尺寸粒径锌粉颗粒的表面(见图3-53c)。球形锌粉颗粒的表面分布有许多凸台、凹陷等缺陷(见图2-19),这些缺陷位置是球形锌粉颗粒的反应活性点,例如,俞莹等人[11]利用球形金属锌粉表面的活性特征,在低温甚至是室温下,在锌粉颗粒表面制备了多种过渡族金属的纳米粉体。G.Viramontes Gamboa[44,45]、M.Karavasteva[54]等人利用超细球形锌粉颗粒表面的高活性特性来置换提纯金、银等贵金属。片状锌粉颗粒在SEM观察下呈薄片状(见图3-53b)。相同放大倍数下两种形状锌粉颗粒对比发现(见图3-53a、b):片状锌粉颗粒粒径较大,大部分锌粉粒径为20~40μm,少部分锌粉颗粒粒径为5~10μm,其粒径大小几乎是球形锌粉颗粒粒径的几倍甚至十几倍;片状锌粉的片层厚度较薄,只有一个或几个微米的片层厚度(见图3-53b);高倍下观察发现,片状锌粉并非单片离散状存在,而存在几片或多片锌粉层叠在一起的现象(见图3-53d)。同球形锌粉颗粒表面一样,片状锌粉颗粒表面也分布有凸台、凹坑等缺陷(见图3-54),这是因为锌粉在球磨过程中不断受到磨球的冲击所致。

图3-53 锌粉的SEM形貌

a)球状锌粉 b)片状锌粉 c)球状锌粉 d)片状锌粉(https://www.xing528.com)

图3-54 片状锌粉的表面形貌

3.锌粉颗粒形状对镀层结构的影响

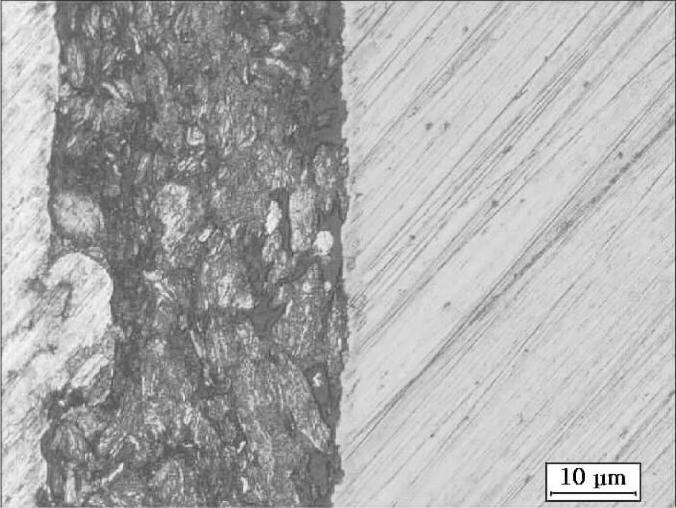

镀层试样的OM观察发现,镀锌层主要是锌粉颗粒组成。球状锌粉制备的镀层中锌粉颗粒没有发现明显的排列规律,镀层主要由粒径不等的球形、椭球形或盘状锌粉构成,大部分锌粉颗粒之间存在明显的界线,少部分区域锌粉颗粒之间结合较为紧密,难以分辨出锌粉之间的接触边界(见图3-9)。片状锌粉制备的镀层中锌粉颗粒呈层片状层叠排列(见图3-55),锌粉颗粒没有发现明显塑性变形,仍保持初始的片状,锌粉颗粒之间的接触较球形锌粉颗粒构成的镀层松散。镀层主要由片状锌粉颗粒和颗粒之间的夹杂物构成。

图3-55 片状锌粉镀层金相试样OM图像

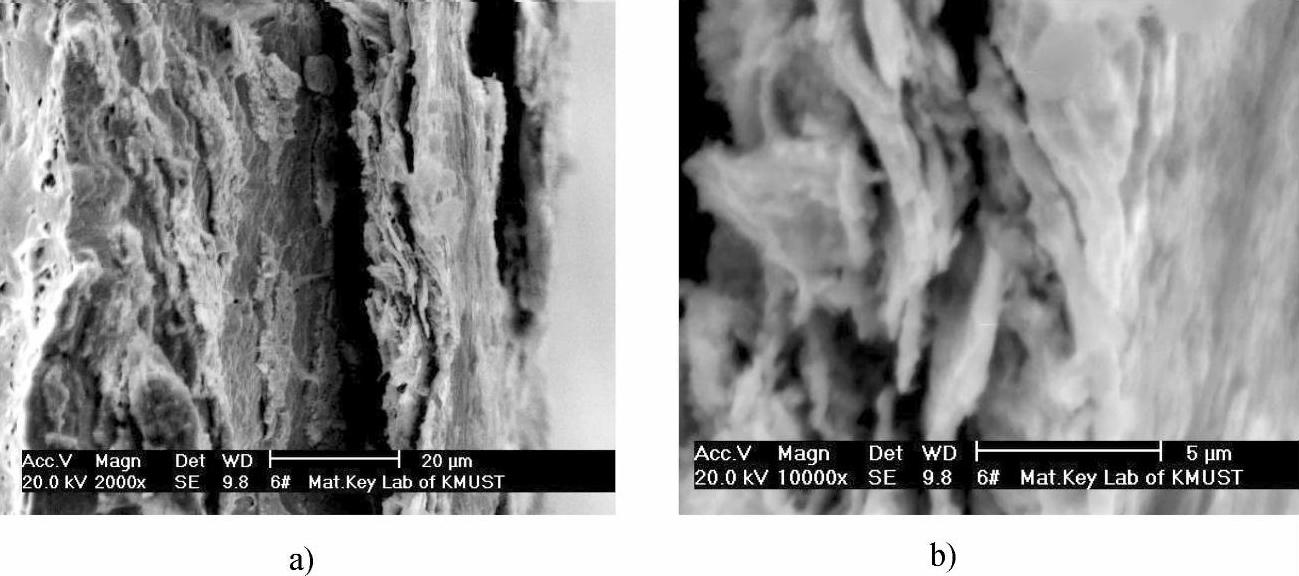

镀层断口的SEM观察发现:球状锌粉制备的镀层是由锌粉、夹杂物和空隙组成(见图3-10),镀层中少部分锌粉颗粒发生了明显的塑性变形,由初始的球形变形为椭球形或盘状,尺寸不等的金属锌粉颗粒是镀层的主要组成;片状锌粉制备的镀层是由锌粉、夹杂物和空隙组成(见图3-56),镀层中层片状锌粉叠加在一起,镀层中片状锌粉没有发生明显的塑性变形,镀层中同样也存在空隙,镀层的夹杂物分布不明显。

图3-56 片状锌粉镀层的SEM图像

a)低倍下镀层的断口形貌 b)高倍下镀层的断口形貌

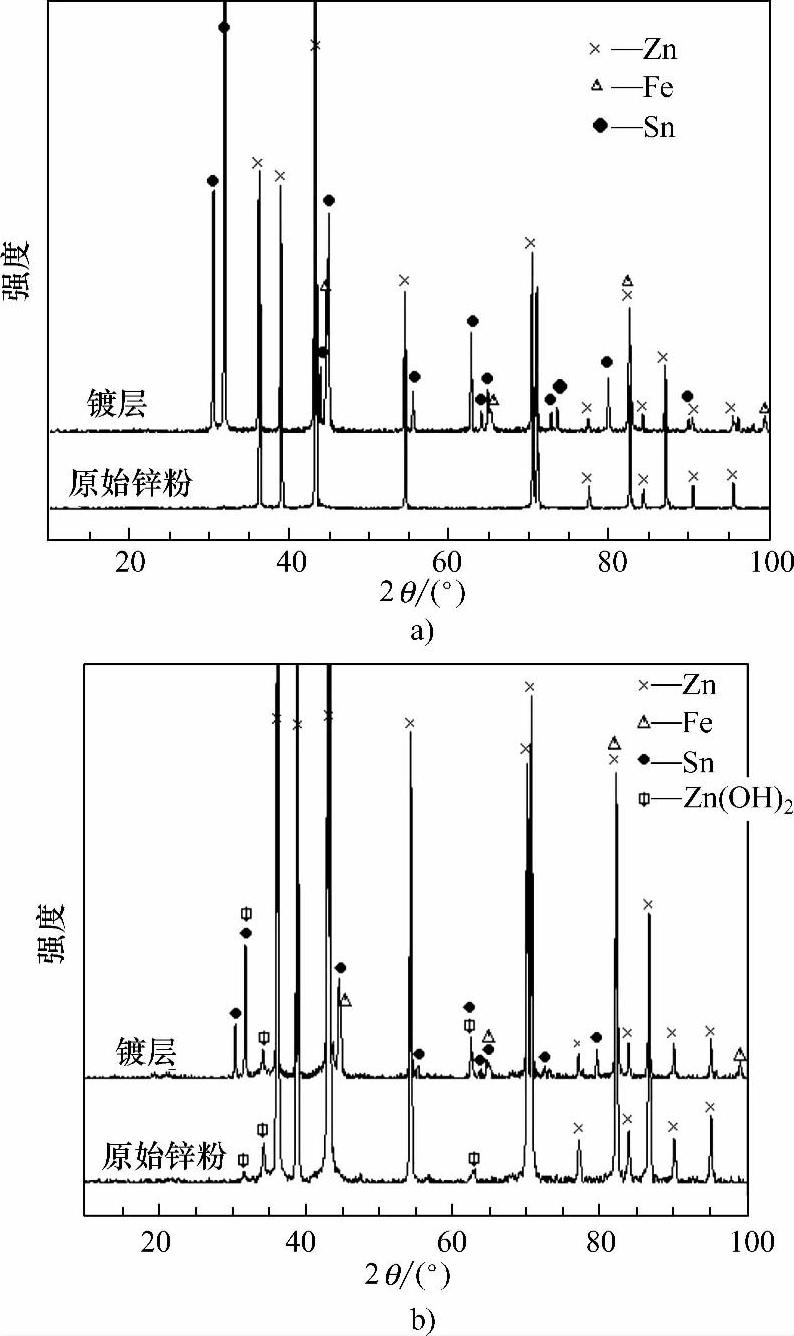

4.锌粉颗粒形状对镀层物相组成的影响

图3-57所示为镀层和锌粉的XRD衍射图谱。分析图3-57a可知,球状锌粉制备的镀层中含有金属Zn、Sn、Fe,并且Zn、Sn、Fe均以单质状态出现,没有生成金属间化合物,也没有明显的固溶体生成。分析图3-57b可知,原始片状锌粉中含有少量的Zn(OH)2,这是锌粉在球磨过程中部分水解氧化所致,在镀层形成过程的酸性环境中Zn(OH)2并没有完全去除,仍有少量残留在镀层中,镀层含有金属Zn、Sn、Fe和少量的Zn(OH)2,并且Zn、Sn、Fe均以单质状态出现,没有生成金属间化合物,也没有明显的固溶体生成。因此,锌粉颗粒形状对镀层的物相组成基本没有影响。

由以上分析可知,球状锌粉制备的镀层主要由粒径不等的球形、椭球形或盘状锌粉构成,镀层中小尺寸锌粉颗粒填充在大尺寸颗粒之间,锌粉颗粒之间存在明显的界线,少部分锌粉颗粒发生明显塑性变形致使颗粒间界线消失。片状锌粉制备的镀层中锌粉颗粒呈片状层叠排列,镀层由片状锌粉、空隙和夹杂构成,锌粉颗粒没有发现明显塑性变形。两种形状锌粉制备的镀层均为锌基复合镀层,形成镀层过程没有产生化合物或固溶体等合金相。

图3-57 镀层和锌粉的XRD衍射图谱

a)球状锌粉 b)片状锌粉

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。