机械镀锌所用锌粉颗粒具有下列特点:

1)孤立性,即在或多或少的程度上,锌粉颗粒的位移和变形与邻近的锌粉颗粒无关。

2)彼此不完全接触,即仅仅小部分颗粒表面接触,大部分表面被空隙隔开。

3)接触应力和接触面积大小可变,即接触面积大小是所作用的接触压力的函数,且在接触界面存在应力集中。

4)锌粉颗粒间的接触具有金属接触或非金属接触情况,即颗粒之间可能为Zn-Zn接触,也可能为Zn-夹杂接触。

5)颗粒间的结合强度较弱。

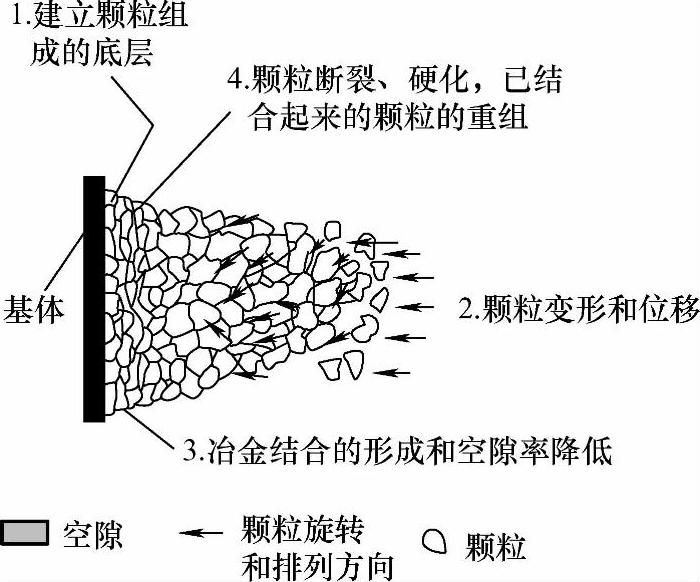

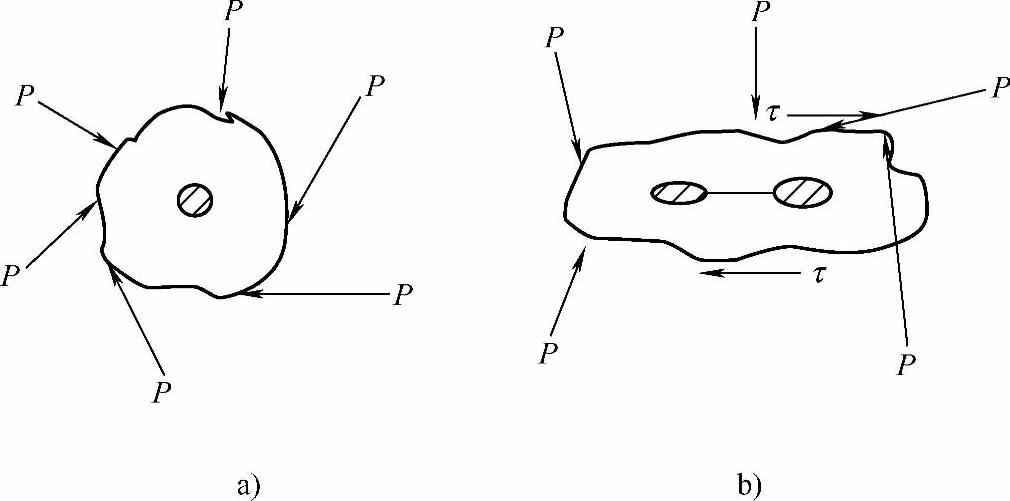

T.H.VanSteenkiste[24]在研究冷喷涂铝粉制备涂层的成层机理时,详细地分析了金属粉末颗粒的压缩特性,并提出了冷喷涂铝镀层的成层过程(见图3-27),研究结果将冷喷涂铝层的成层和致密化过程分为四个步骤:

1)基体冲击坑的形成和建立基层。

图3-27 冷喷涂Al涂层的成层过程[13]

2)涂层增厚,涂层中金属颗粒发生旋转和变形。

3)颗粒之间接触面积增大,甚至出现金属键合。

4)空隙率降低,致密度提高。

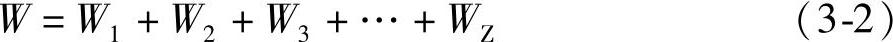

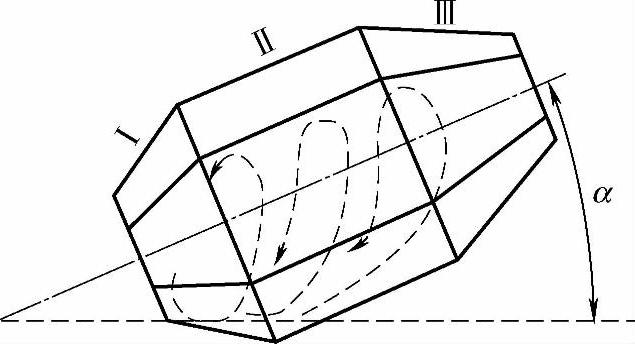

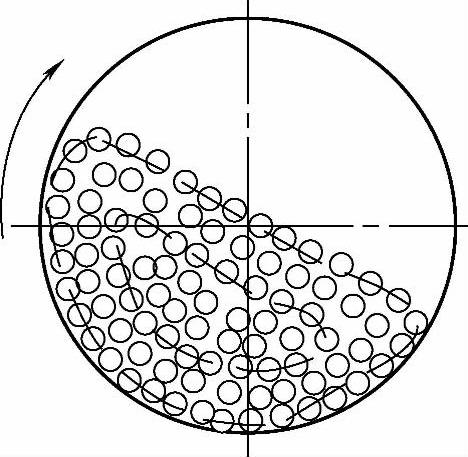

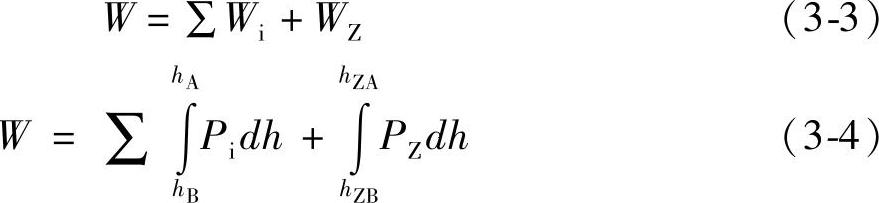

本书作者在长期的研究和实践中,将机械镀锌成层过程锌粉与冲击介质的相互作用简化,认为物料在镀筒内的运动形态为泻落式运动(见图3-28、图3-29),并以单颗锌粉颗粒和单颗玻璃丸的相互碰撞为研究对象,基于致密体材料的塑性变形理论,计算了成层过程单颗锌粉颗粒的压应力和切应力,得出了镀层致密化和锌粉塑性变形的主要原因为玻璃丸与锌粉摩擦产生了切应力这一结论[25]。这一研究过程将镀层离散化,只研究一颗锌粉颗粒,而实际中,形成镀层过程不仅是众多锌粉颗粒的协同受力,还有众多玻璃丸、工件之间的相互作用。镀层的形成过程可概括为吸附、沉积一层,紧密压实一层;再吸附、沉积一层、再紧密压实一层……最后在强化阶段再次紧密压实总的层体。根据以上分析,提出了镀层致密化过程的压制功模型。压制功W为

式中 W——镀层致密化过程所需的功;

W1——第一层吸附、沉积层致密化所需的功;

W2——第二层吸附、沉积层致密化所需的功;

W3——第三层吸附、沉积层致密化所需的功;

WZ——强化阶段总吸附、沉积层致密化过程所需的功。

图3-28 镀筒形状与筒内物料的流态示意图

图3-29 镀筒内物料的泻落式流态示意图

因为在形成镀层过程基本可以控制每一次吸附、沉积的锌粉量和每次加料后镀筒转动的速度及时间,所以镀层的致密化过程有:W1=W2=W3=…=Wn,故式(3-2)变为

式中 hA——每次紧实前松散吸附、沉积锌层的厚度;

hB——每次紧实后锌层的厚度;

hZA——最后一次紧实前锌层的厚度;

hZB——最后一次紧实后锌层的厚度;

Pi——每次冲击紧实过程锌粉受到的统计平均压力;

PZ——最后一次冲击紧实过程锌粉受到的统计平均压力。(https://www.xing528.com)

其实,在机械镀锌过程中,吸附、沉积、致密化、锌粉颗粒的变形是同时进行的,故hA、hB、hZA、hZB、Pi、PZ都是动态的,没有确定的数值。但在求解hA、hB、hZA、hZB时,可以忽略hA、hB、hZA、hZB的渐变过程,只考虑紧实前后(包括每次加料后的紧实和最后一次紧实)锌层的厚度,这在实践中通过测量紧实前后锌层的厚度可以确定hA、hB、hZA、hZB的数值。Pi、PZ不仅与镀筒的转速、倾角有关,更重要的是它受到锌粉颗粒位移、空隙体积变化等因素的影响,故有:

式中 vi——镀层增厚阶段镀筒转速;

θi——镀层增厚阶段镀筒倾角;

di——镀层增厚阶段锌粉颗粒的位移;

vZ——强化阶段镀筒转速;

θZ——强化阶段镀筒倾角;

dZ——强化阶段锌粉颗粒的位移;

m——玻璃丸的添加量;

M——工件的重量。

从式(3-5)和式(3-6)可以看出,Pi、PZ难以确定,所以压制功W难以进行理论计算。但根据机械镀锌层的形成过程,压制功主要作用于以下几个方面:

1)锌粉颗粒的弹性变形能。这部分功大约只占压制功的1%,可忽略不计。

2)锌粉颗粒不可逆(塑性)变形能。锌粉颗粒在致密化过程仅被压扁,压扁的程度很少能达到锌粉颗粒直径的5%。因为从hA→hB的过程,只有致密化到一定程度时锌粉颗粒才有可能发生塑性变形,并非hA→hB的整个过程都发生锌粉颗粒的不可逆变形,这部分功占压制功的比率也比较小,可忽略不计。

3)耗于锌粉颗粒表面变形的能,即耗于接触部分移动和新接触表面形成的能。从hA→hB的整个过程都发生这种变形,这是压制功的主要组成部分。

机械镀锌层形成时,首先是超细锌粉在pH值为1~2的镀液环境中的聚集、吸附,其中也发生了置换沉积(如Sn的置换沉积),锌粉吸附在基体表面上,此时为松散的,甚至非连续性的松散层,然后在玻璃丸介质的多次小载荷冲击下形成致密的镀层。其形成镀层过程与冷喷涂铝层的成层过程有着诸多相似之处,结合以上分析,机械镀锌层的致密化过程分为下列几步:

1)冲击介质冲击的起始阶段。吸附、沉积的锌粉藻团发生团体位移,或藻团受冲击而破裂,藻团受到压缩。

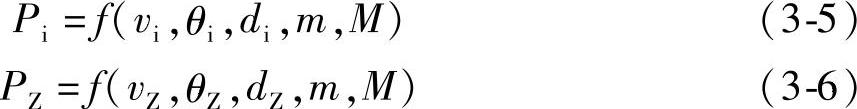

2)随着冲击的进行,锌粉颗粒之间相互移动,发生锌粉颗粒之间的相互移近、相互分离、相互转动,以及个别锌粉颗粒的塑性变形(见图3-30)。此阶段锌粉颗粒基本处于点接触状态,层体中出现了大的空隙,且此前吸附、沉积的藻团已经消逝。

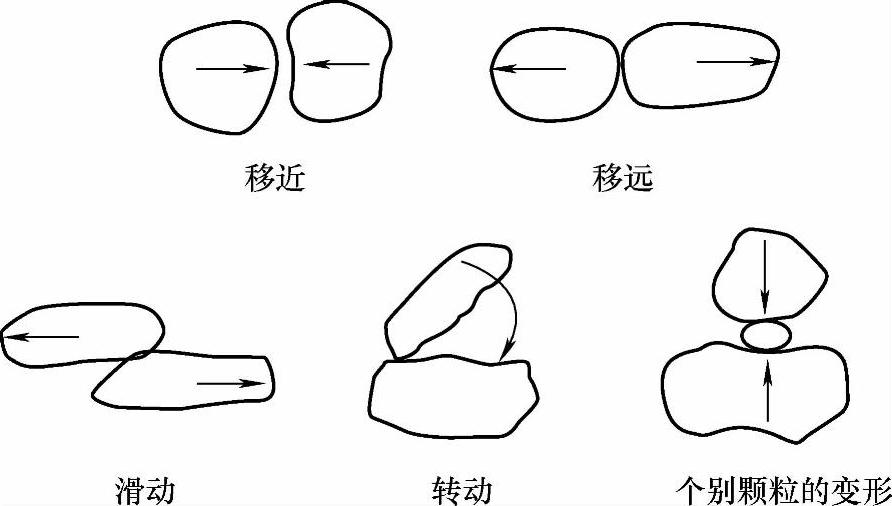

对于致密体材料,可以单独研究接触表面的大小在垂直压力作用下的变化及其在切线分力作用下的位移;可对于镀层层体,一些接触部位位于垂直压力的作用下,而另一些接触部位位于切线分力的作用下,还有一些接触部位则位于切线分力与垂直压力的共同作用之下,又因为空隙不能传递应力,显然力只能作用于非空隙占据的截面部分,这样导致空隙所受到的锌粉的压迫力也是比较复杂。在这种情况下,空隙的变形不仅与变形度有关,而且受变形方式和应力状态的影响。静水压力可以使多孔材料致密度增大,空隙体积可以通过弹性变形和塑性变形减小,如图3-31a所示;但是,通过静水压力完全消除空隙是困难的。在图3-31b中,空隙同时受到静水压力和切应力的作用,空隙不仅受到静水压力的压缩,而且剪切变形作用容易使空隙拉长和闭合[26]。镀层致密过程空隙的运动就是这种情况,大尺寸的空隙在锌粉运动的同时被动发生位移、体积收缩,甚至大空隙分割为多个小空隙。

图3-30 锌粉颗粒间的相互移动示意图

图3-31 空隙变形与应力状态的关系

a)空隙只受静水压力 b)空隙受到静水压力和切应力

3)随着镀筒的转动,冲击介质继续冲击镀层表面,在颗粒之间的接触点处发生弹性变形,锌粉颗粒之间产生一定的面接触,空隙随着锌粉颗粒发生被动的位移和变形。

4)随着冲击作用的继续进行,在锌粉颗粒的接触部位,除了继续发生弹性变形外,由于接触之处(首先为锌粉表面的棱角、凸峰、凸台等缺陷处)的应力超过锌粉材料的屈服极限,还要发生塑性变形。这种塑性变形随着载荷的不断冲击,由弱变强。这时,在锌粉颗粒的接触区域,出现永久的接触面,同时部分颗粒间产生冷焊和一定强度的机械啮合,空隙也随着机械地发生位移和体积收缩。

5)随着冲击介质的继续作用,通过锌粉颗粒间进一步的弹塑性变形,锌粉颗粒间的永久接触面积将继续增大,冷焊和机械啮合得到进一步加强。

6)当冲击载荷作用到一定时间,锌粉颗粒间的空隙大大减少,颗粒的塑性变形受到限制,镀层层体的颗粒特性明显减弱,空隙的位移和变形基本停止,锌粉颗粒之间仅残留下为数很少的较小空隙。

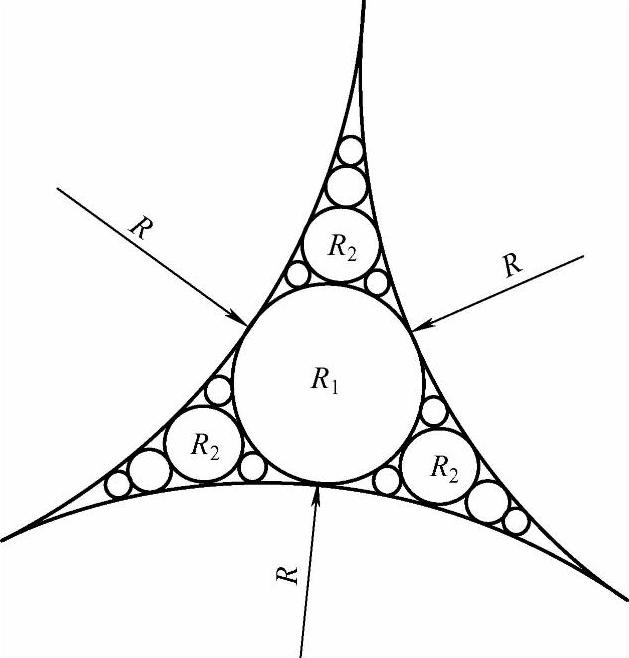

人为延长冲击介质的作用时间,可以降低镀层的空隙率,但不可能完全消除镀层中的空隙。因为机械镀锌时采用的锌粉是粒径为一定范围的颗粒状锌粉(如1200目、1500目、800目、800目~1500目混粉等),即使锌粉在镀层中是规则的密集排列组合(见图3-32),镀层中仍会存在小尺寸的空隙。

其实,在实际的镀层致密化过程,上述的各步并不是孤立的,而是同时发生的,并且难以区分出一定的顺序。

图3-32 锌粉颗粒理想填充的示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。