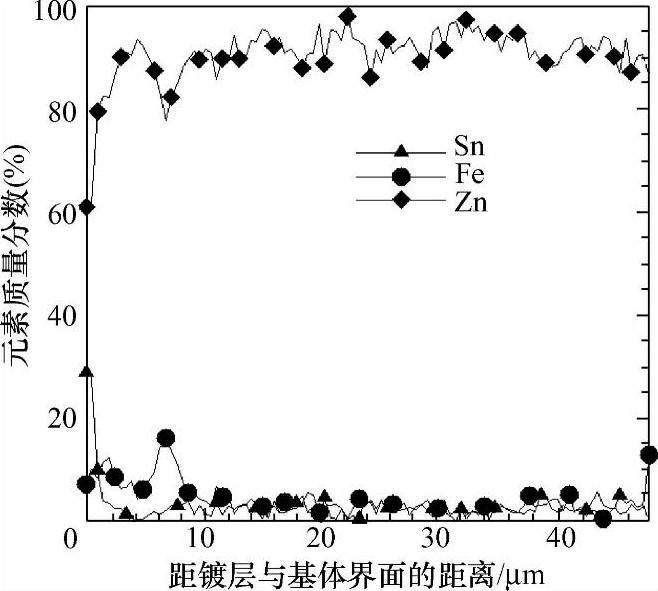

图3-13所示为机械镀锌层断口的能谱分析图。该图表明镀层主要是由Zn、Sn、Fe组成,且Zn是镀层的主体元素。图3-15所示为镀层断口(见图3-14)截面从镀层-基体界面到镀层表面的能谱线扫描结果,即元素分布曲线。分析图3-15可得,镀层中主要含有Sn、Zn、Fe元素;离开镀层-基体界面,Zn的含量急剧增加至一较为稳定的值(质量分数约为90%);Sn的含量由镀层-基体界面陡降至一较低的稳定值(质量分数<5%)。这是因为机械镀锌过程的建立基层阶段加入了Sn2+,发生了式(2-7)、式(2-8)反应,生成的Sn部分填充在锌粉颗粒的间隙之间,部分沉积在工件基体表面;Fe的存在是因为机械镀过程的镀层增厚阶段所添加的沉积性活化剂中含有一定量的Fe2+[10、11]。

对锌粉颗粒之间的夹杂物取点进行能谱扫描分析表明,夹杂物主要含有金属Sn、金属Fe等,且Sn、Fe的含量较高[12]。

图3-13 机械镀锌层断口的能谱分析图

图3-14 线扫描的镀层断口

图3-15 镀层中的元素分布曲线

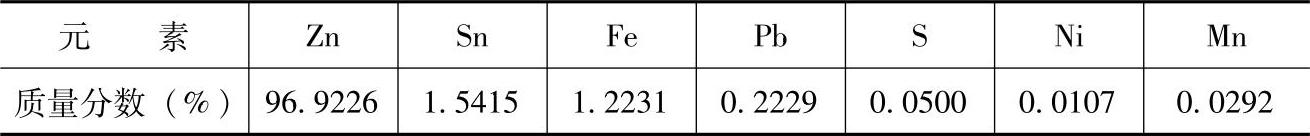

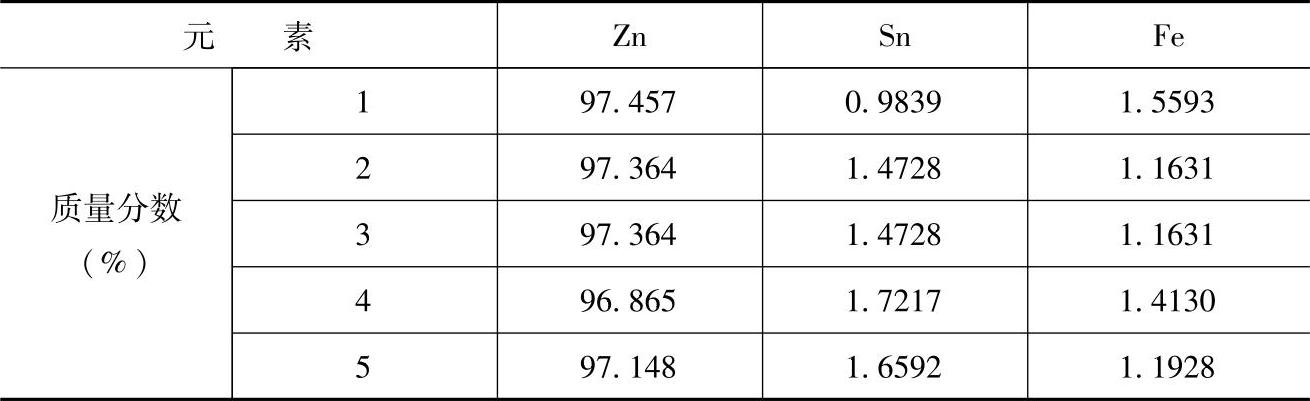

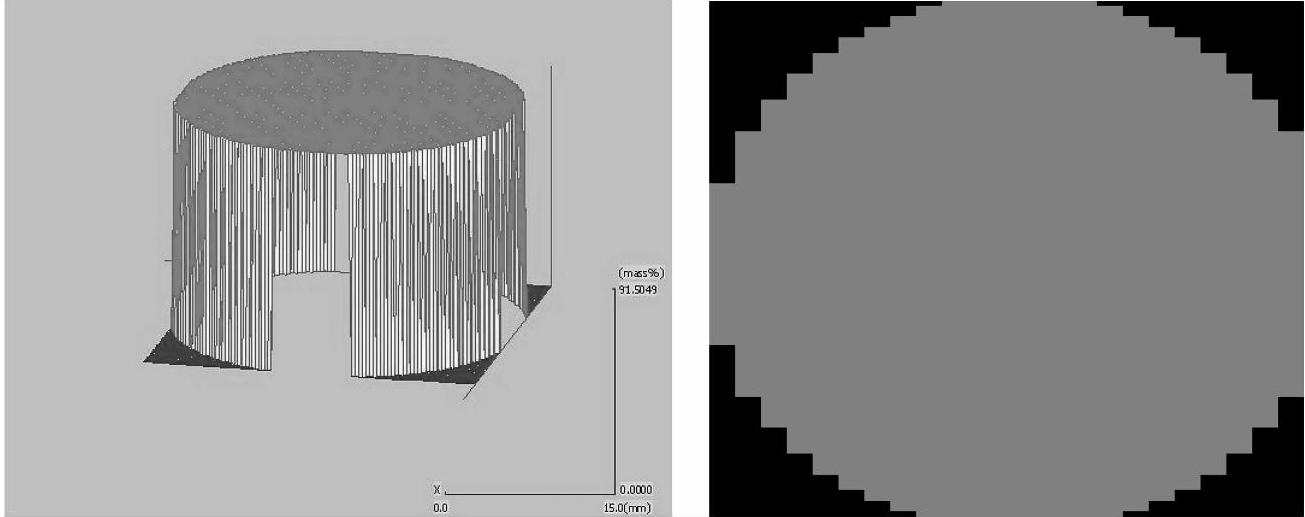

机械镀锌层的XRF(X射线荧光光谱分析)图谱见图3-16,镀层表面元素的XRF分析结果见表3-1。由此可见,镀层表面中主要含有Zn、Sn、Fe,其中少量的Pb、Mn、Ni来自于锌粉中的杂质(见表3-2)。在镀层表面随机取五点检测Zn、Sn、Fe的含量,检测结果见表3-3。分析表3-3可得,镀层表面主要是Zn,质量分数超过97%,且锌的分布较为均匀(见图3-17);镀层表面另含有少量的Sn和Fe,分布也均匀,但存在较小范围内成分偏析。经XFR分析,机械镀锌层表面锌、锡、铁的分布分别如图3-18、图3-19、图3-20所示。

图3-16 机械镀锌层的XRF图谱

表3-1 镀层表面元素的XRF分析结果

表3-2 原始锌粉的化学成分

表3-3 镀层表面元素含量的XRF分析结果

图3-17 镀层表面五点的成分分布

图3-18 机械镀锌层表面锌的分布

图3-19 机械镀锌层表面锡的分布

图3-20 机械镀锌层表面铁的分布

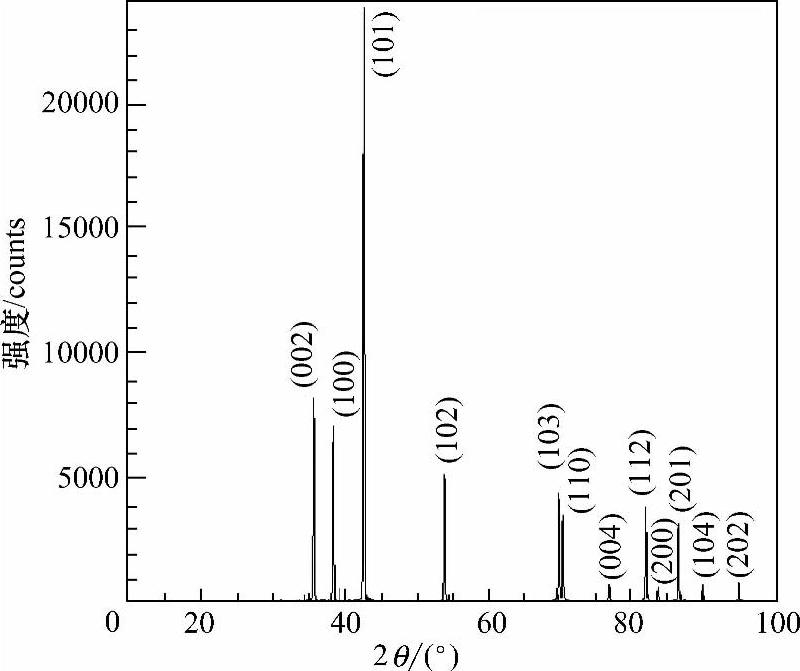

图3-21所示为原始锌粉试样的XRD衍射图谱,图3-22所示为机械镀锌试样的XRD衍射图谱。分析图3-21可知,原始锌粉是由金属锌单质构成,与PDF(粉末衍射卡片数据库)卡片(No.04-0831)对比,衍射峰较为尖锐,说明此锌粉晶形较好。经分析可得,各衍射峰对应密排六方(HCP)锌的晶面情况如图3-21所示。充分考虑仪器、显微畸变、Kα线(XRD检测衍射时采用的X射线)分离等因素,根据Scherrer公式[13]:

式中 K——scherrer常数,取0.89;

λ——CuKα波长;

β——半高宽;(https://www.xing528.com)

θ——衍射角。

图3-21 原始锌粉试样的XRD衍射图谱

图3-22 机械镀锌试样的XRD衍射图谱

经计算,金属锌粉内的亚晶粒尺寸为28.7nm。原始锌粉是采用液态金属锌经雾化—冷凝制得的,粒径多为2~4μm,宏观上属于极细粉[14]。微观上考虑其晶粒度,锌粉的晶粒比8级晶粒还要细小得多,若按ASTM的晶粒度(ASTM grain size number)计算,锌粉颗粒的尺寸都在14级左右。由此可见,原始锌粉是内部包含有纳米亚晶的极细粉。

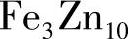

分析图3-22可知,镀层主要由金属锌单质组成,并有少量的金属锡单质,镀层中没有化合物。单质锌主要来源于金属锌颗粒;金属锡主要来源于镀层沉积、成层过程所添加的少量锡盐在酸性环境中与锌粉颗粒或基体表面的置换反应产物。分析图3-22中锌的衍射峰,各衍射峰对应密排六方(HCP)锌的晶面情况见图3-22。充分考虑仪器、显微畸变、Kα线分离等因素,利用Scherrer公式,计算得到镀层中锌颗粒内部的亚晶尺寸为25.1nm。这说明锌粉颗粒镀覆前后颗粒内部亚晶尺寸变化不大。

图3-22中Sn的衍射峰分别对应着体心四方(BCT)锡的(200)、(101)、(220)、(211)、(301)、(112)、(321)和(312)晶面,锡在镀层中以单质状态存在,不存在锡的化合物。

对比图3-21、图3-22中金属锌单质的衍射峰,衍射峰的形状基本没发生明显变化。这说明金属锌粉颗粒镀覆前后在结构上没有发生明显改变。分析衍射数据(三强线的晶面间距d,相对衍射强度I/I0,见表3-4),晶面间距稍有增加[(Δd(d镀层-d粉)均大于零],衍射峰强度有所降低,衍射峰位置稍有左移。这是因为金属锌粉在沉积成层过程中受到玻璃丸冲击介质的连续小载荷冲击,致使锌粉颗粒产生了部分残余应力。

表3-4 成层前后金属锌的衍射数据对比

注:粉代表原始锌粉,镀层代表机械镀锌层。

分析镀层中锌粉颗粒的晶体结构(见图3-23),(001)晶面是密排六方(HCP)结构的上下底面,也是密排面;(002)晶面是HCP结构上下底面中间三个原子构成的晶面,与(001)晶面平行;(002)晶面间距的增大说明锌的HCP晶胞受到与(001)晶面平行方向的压力。(100)晶面是(001)晶面上下两个底面之间且与(001)晶面垂直的晶面,(101)晶面是(001)晶面上下两个底面之间且与(001)晶面成一定角度的晶面,(100)和(101)晶面间距的增大说明锌的HCP晶胞结构受到垂直于(001)晶面方向的压力。这是因为锌粉颗粒内晶粒的取向不同,锌粉沉积成层过程所受的力也是复杂多变的,既有冲击介质的压应力,又有冲击介质的摩擦切应力,从而使晶体点阵的各微观区域内产生不均匀的塑性变形。

图3-23 金属锌的晶体结构

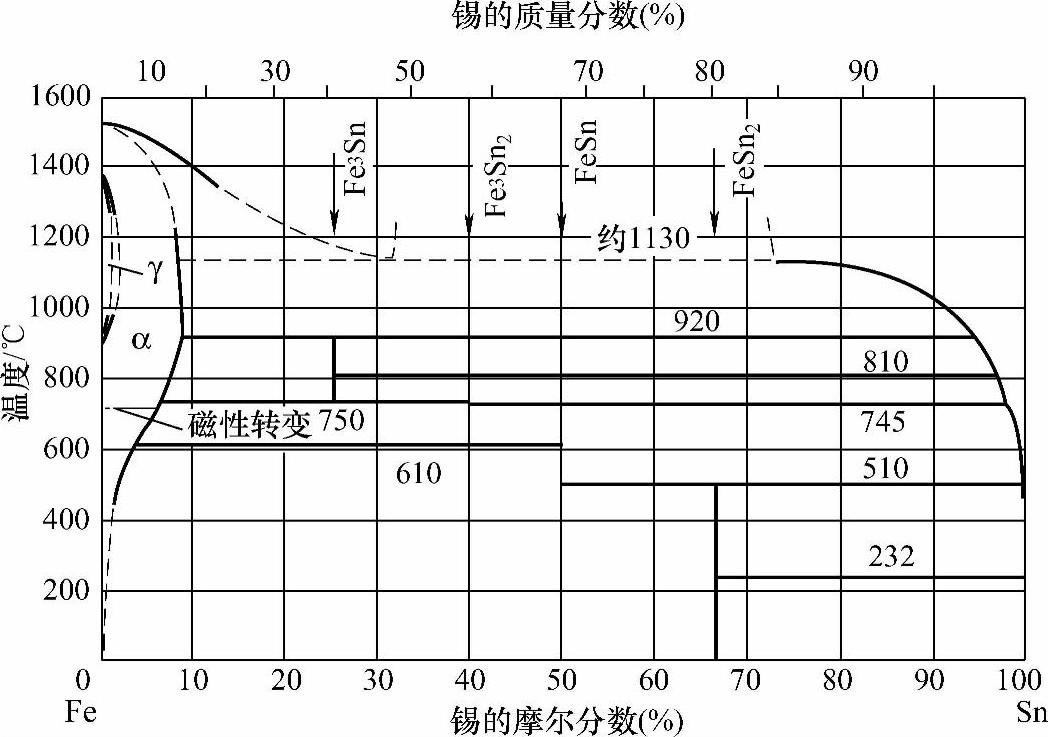

锌粉的机械沉积成层在室温下进行,时间短(20~50min),故Zn-Fe、Fe-Sn之间不具备扩散所需要的温度足够高、时间足够长两个条件,也远达不到机械能助渗的条件[15,16],异种金属之间不可能发生扩散;相图分析也发现,Zn-Fe(见图3-24)、Fe-Sn(见图3-25)在室温下几乎没有固溶体存在,所以镀层中不可能存在Zn-Fe、Fe-Sn之间的固溶体。至于Zn-Sn二元合金,室温下相图上理论分析Zn-Sn之间可以形成置换固溶体(见图3-26)。从金属学上分析,两者的原子半径之比rZn/rSn=0.94,有利于形成固溶体;锡的电负性为1.8,锌的电负性为1.6,两者电负性相差不大,也有利于形成固溶体;但锌的晶体结构为密排六方结构,锡的晶体结构为体心正方,两者的晶体结构相差较大,又不利于形成置换固溶体;结合前面的衍射数据结果可以得出,镀层中没有Zn-Sn固溶体。而对于同种金属锌粉颗粒与锌粉颗粒之间,当颗粒之间达到紧密接触时,按扩散定律D= (对Zn-Zn而言,

(对Zn-Zn而言, ,

, ,T=298.15K)计算[17],

,T=298.15K)计算[17], ,即单位时间内在锌粉颗粒相互接触的每平方纳米面积上通过的锌原子数为0.415个,因此,即使接触非常紧密的锌粉颗粒之间也难以发生扩散。分析Fe-Sn、Zn-Fe二元合金相图,发现FeSn、FeSn2、

,即单位时间内在锌粉颗粒相互接触的每平方纳米面积上通过的锌原子数为0.415个,因此,即使接触非常紧密的锌粉颗粒之间也难以发生扩散。分析Fe-Sn、Zn-Fe二元合金相图,发现FeSn、FeSn2、 、

、 、FeZn8、FeZn13化合物可在室温下存在,但它们都是组元在高温下的产物。机械镀锌层是锌粉颗粒在室温下的沉积成层,所以以上化合物都不会在镀层中存在。

、FeZn8、FeZn13化合物可在室温下存在,但它们都是组元在高温下的产物。机械镀锌层是锌粉颗粒在室温下的沉积成层,所以以上化合物都不会在镀层中存在。

图3-24 铁-锌二元相图的富锌角

由以上分析可知,机械镀锌层可以认为是由多相构成的混合体系。从宏观上看,机械镀锌层是由大量锌粉颗粒组成的不均连均质体系,服从一般的统计学规律。但是从微观上分析,这一体系则是由性质完全不同的多相混合而成。

第一相,锌粉颗粒。它是镀层实体的主要组成部分,是一种不可压缩的实体,具有特定的理论密度、外观形状及塑性变形屈服极限。锌粉颗粒在镀层中单独存在,或和相邻锌粉颗粒键合构成颗粒团。锌粉颗粒发生塑性变形与否主要由它所承受的切应力大小而定,机械镀锌过程锌粉所承受的是玻璃丸介质的多次小载荷冲击,只有少部分锌粉颗粒发生了明显的塑性变形。提高温度有利于金属塑性变形,在机械镀锌过程环境温度升高约8℃,环境温度波动不大,所以对锌粉颗粒的塑性变形影响不大。

图3-25 铁-锡二元相图

图3-26 锌-锡二元相图

第二相,空隙。镀层中的空隙包括了锌粉颗粒表面的空隙(因锌粉表面凸台、凹坑、凸峰等缺陷造成表面微观不圆整而产生的空隙)和锌粉颗粒之间的间隙。空隙的质量、密度和强度均为零,因此在镀层的致密化过程空隙的相对变形不存在任何阻力。镀层的致密化过程实质上就是锌粉颗粒相和其他相填充空隙相的结果。

第三相,金属锡。机械镀锌过程通常包括建立基层和镀层增厚两个阶段,建立基层阶段和镀层增厚的结束时刻都加入了Sn2+,Zn和Sn2+发生置换反应生成金属Sn。Sn在整个镀层的含量很低(质量分数<5%),Sn的加入量与镀件的表面积有关,其主要分布在锌粉颗粒相的表面、基体表面或空隙相中。

第四相,金属M(如Mn、Fe、Ni、Cd、Al等)。这些金属是以金属颗粒(与锌粉颗粒相混合)或以金属盐,或以合金粉末的形式加入。这些金属元素也主要分布在锌粉颗粒相的表面或空隙相中。这些元素的加入可以实现机械镀锌层的复合化,获得复合功能或耐蚀性更好的镀层[18,19]。

第三相和第四相的作用是双重的:一方面,当它们存在于锌粉颗粒相的表面时,它们在锌粉颗粒的表面阻碍了锌粉颗粒相的直接接触。当锌粉颗粒相承受较高作用力时,产生一定的缓冲作用,不利于锌粉颗粒相之间的直接接触,不利于锌粉颗粒相的接触面积增大,即不利于锌粉颗粒相发生塑性变形,造成的结果是第三相、第四相发生严重塑性变形,锌粉颗粒相与第三相、第四相强烈地咬合在一起。这种情况当锌粉颗粒相所承受的外力不大时,有利于提高镀层的致密性和镀层的结合强度(韧性较好的第三相、第四相可以起到软铅焊的作用)。另一方面,第三相、第四相在层体的致密化过程中迁移到锌粉颗粒相之间的空隙相中,填充了空隙相,造成空隙相的变形和体积减小,有利于提高镀层的致密度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。