机械镀锌一般在室温下操作,镀锌过程镀筒内浆料的pH值在镀锌开始时通常为1~2。随着锌层的逐渐形成,浆料发生一系列复杂的物理、化学变化,导致镀覆结束时浆料的温度升高5~8℃,pH值升为3~5。由此可见,形成镀层时镀筒内浆料温度、酸度的变化与镀筒内锌粉、工件、各添加物质有着紧密的联系。

1.温度对锌粉吸附沉积的影响

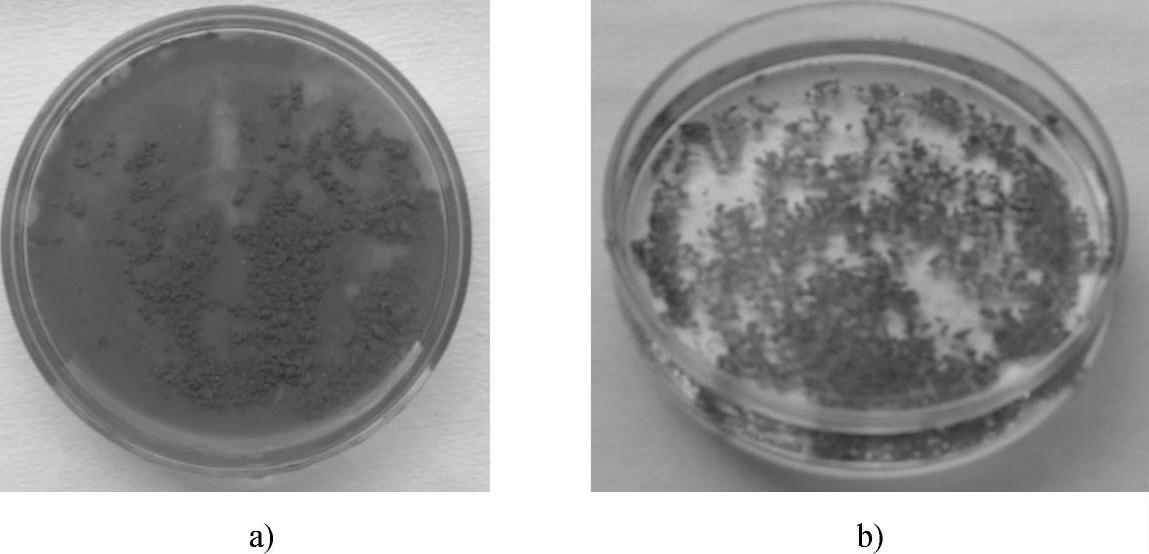

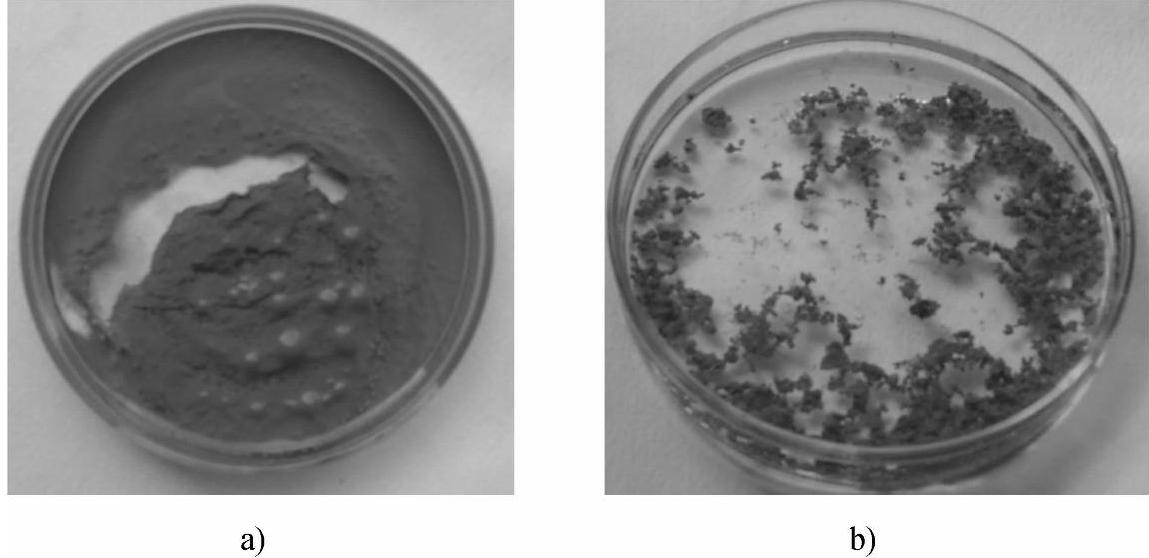

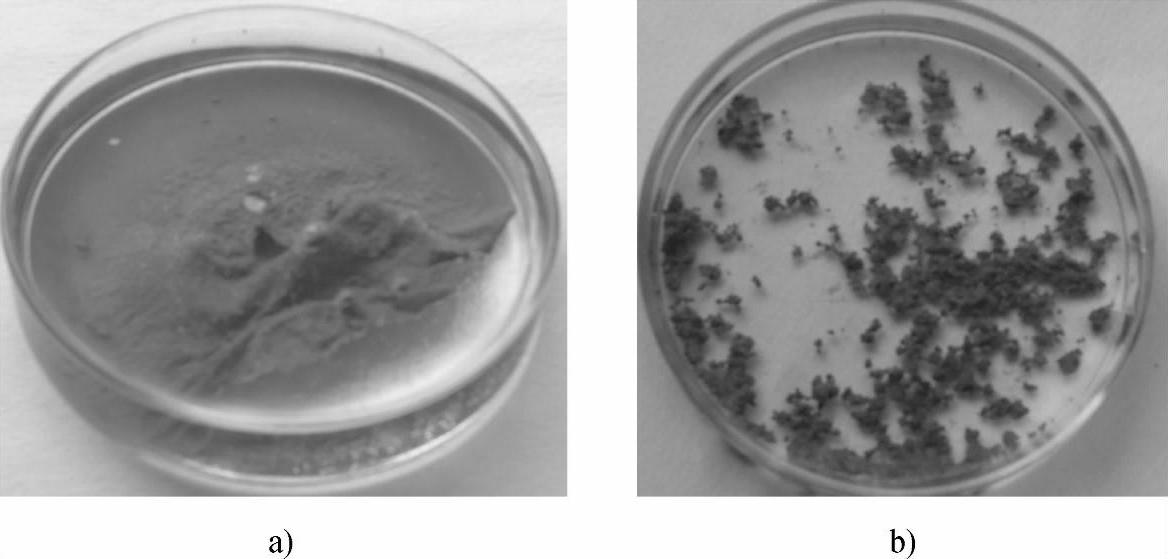

温度越高,越有利于促进镀液浆料中前述式(2-5)~式(2-9)反应的进行,但这并非对镀层的形成过程有利。例如,当温度为45℃、65℃时,因为镀液中式(2-7)、式(2-8)反应加剧,致使锌粉在瞬间聚集、吸附,在工件表面形成粗糙、颗粒较大的吸附点,吸附沉积不均匀,甚至锌粉聚集成尺寸较大的锌-锡团,游离于镀液中,因颗粒尺寸较大而不能有效地被工件表面吸附、沉积。更重要的是,随着镀液温度的提高,对式(2-6)反应的影响较为显著。在室温下,pH值为1.5的酸性水溶液环境中,锌粉颗粒因式(2-6)反应的发生能聚集成藻团,但挥发皿底部残留有少量游离状锌粉颗粒,在辅助机械搅拌的情况下锌粉颗粒全部吸附团聚,锌粉团聚后的藻团尺寸约为0.5~1mm(见图2-30)。当温度为45℃时,pH值为1.5的酸性水溶液环境中,锌粉颗粒因式(2-6)反应加剧而快速发生团聚,挥发皿中无游离锌颗粒残留于挥发皿底部,机械搅拌后锌粉团聚藻团尺寸约为1~3mm(见图2-31)。当温度为65℃时,pH值为1.5的酸性水溶液环境中,锌粉颗粒因式(2-6)反应加剧快速发生团聚,挥发皿中无游离状锌颗粒残留于挥发皿底部,机械搅拌后锌粉团聚藻团尺寸约为2~4mm(见图2-32)。由此可见,温度能加速锌粉颗粒的团聚。

图2-30 室温下锌粉颗粒在pH值为1.5环境中的吸附团聚情况

a)搅拌前 b)搅拌后

图2-31 45℃时锌粉颗粒在pH值为1.5环境中的吸附团聚情况

a)搅拌前 b)搅拌后

图2-32 65℃时锌粉颗粒在pH值为1.5环境中的吸附团聚情况(https://www.xing528.com)

a)搅拌前 b)搅拌后

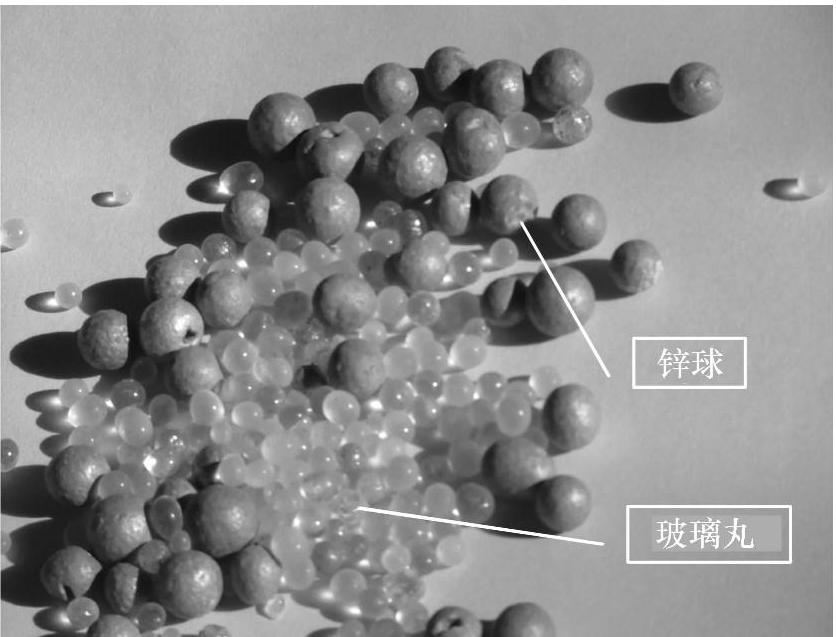

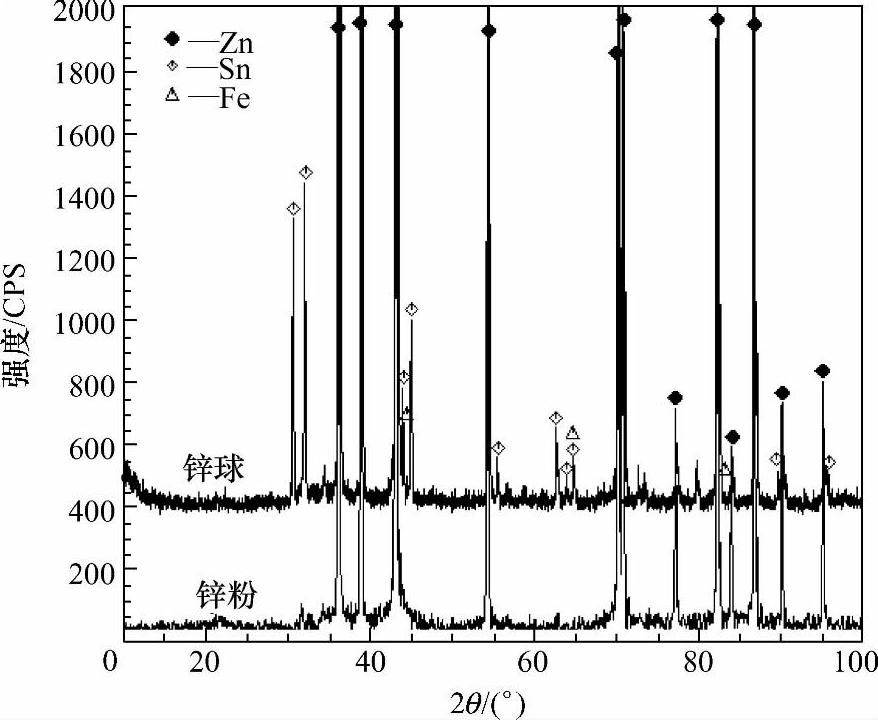

虽然温度能加速锌粉颗粒的团聚,但要综合考虑温度对式(2-7)反应的影响。如果温度过高,导致式(2-7)反应快速进行,锌-锡团聚体因尺寸较大不能及时在工件基体表面吸附、沉积,反而在镀液中产生锌球(见图2-33)。ICP-AES分析表明,这种锌球定量溶解后,溶液中锌、锡、铁三种金属元素的质量浓度分别为1099.0μg/mL、54.74μg/mL、11.06μg/mL。锌球的X射线衍射图谱如图2-34所示。分析图2-34可知,锌球中含有锌、锡、铁三种单质,没有发现锌、锡、铁之间的化合物、固溶体等合金物相。结合ICP-AES分析结果,锌球中锌、锡、铁金属单质的质量比为94.35∶4.70∶0.95,可见锌单质是锌球的主要物相组成。由此可以推断,温度较高时,式(2-7)反应加剧,锌-锡藻团快速生成并不断长大,因尺寸较大而游离于镀液之中。随着机械镀锌过程的镀层循环增厚,小的锌-锡藻团经不断长大、挤压、摩擦而成为锌球。这种锌球的主体是锌粉颗粒,锌球内部不存在玻璃丸。

因此,在机械镀锌工艺过程中,并非施镀温度越高越好,要具体情况具体分析。例如,我国北方地区,冬季生产车间内温度较低,可采用40℃左右的温水施镀。

图2-33 锌球的外观形貌

图2-34 锌球的X射线衍射图谱

2.pH值对锌粉吸附、沉积的影响

目前,机械镀锌工艺过程普遍采用的pH值为1~2。若pH值偏低,则镀液中式(2-6)反应激烈,锌粉的无益消耗大,甚至锌粉颗粒团聚较快、藻团尺寸较大或吸附成漂浮层浮在镀液表面而不能在基体表面吸附沉积;若pH值偏高,则镀液中式(2-6)反应缓慢,锌粉团聚速度较慢,甚至有大量游离态锌粉颗粒沉淀在镀筒底部,导致锌粉颗粒不能连续、有效地在基体表面吸附沉积。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。