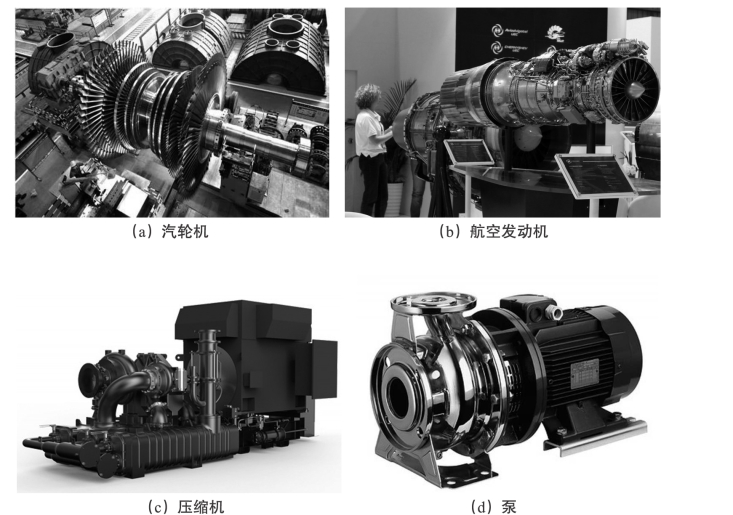

旋转机械是指主要依靠旋转动作完成特定功能的机械设备,它是大部分机械设备的主体或关键部分。在机械设备中旋转机械所占比例约占总量的80%,旋转机械被广泛应用于航空航天、工业制造、电力能源和冶金等重要生产领域。典型的旋转机械有汽轮机、发电机、泵、离心压缩机和航空发动机等。如图1-1展示了四种典型旋转机械。旋转机械主要由转子系统、轴承、齿轮箱、联轴器、传动机构等构成。随着现代化工业技术不断提高以及科学技术飞速发展,旋转机械设备体积由小型转为大型,结构由简单转为复杂,控制由人工转为智能,功能由单一转为多样,连续工作时间由短暂转为连续。例如,起飞总重超过100吨的大飞机、大型隧道盾构机、核电站主冷却剂泵等。这些发展变化使生产效率大幅提高。“欲思其利,必虑其害”,旋转机械在给工业生产带来好处的同时也提出了新的挑战。旋转机械工作环境大都较复杂和恶劣,设备长期处于高速旋转、强负荷及连续运行中,与其他机械设备相比,旋转机械及其内部主要部件更加容易出现一些故障。现代化的旋转机械结构复杂,设备之间关联性强,系统中的一些关键设备一旦发生故障,将会引起多米诺骨牌效应反应。如果不及时发现和处理,将会造成灾难性后果,带来重大人员伤亡和经济损失。国内外因为机械设备故障而引发灾难性事故屡见不鲜。1972年,日本关西电力公司海南电厂3号机组600MW汽轮机在进行超速实验运行过程中,因为发生剧烈振动导致转子断裂,事故导致机组全部损毁,直接经济损失高达50亿日元。1987年,中国兰空乌指航运团831号黑鹰直升机飞至都兰县诺木洪乡境内,因飞机尾减速器输出传动齿轮轴断裂发生机械故障失事坠毁,事故导致3人死亡,15人受伤,如图1-2所示。1988年,中国秦岭发电厂5号200MW汽轮机发电机组,在进行转速实验过程中发生轴系断裂特大事故,轴系共断成13段,其中螺栓断裂6处,轴体断裂5处,主机基本被毁。2011年,南非ESKOM电力公司DUVHA电站4号机组在进行超速实验时发生事故,造成机组全部报废,损失巨大,如图1-3所示。

图1-1 四种典型的旋转机械

图1-2 黑鹰直升机坠毁(https://www.xing528.com)

图1-3 南非ESKOM电力公司DUVHA电站事故

故障诊断是根据监测的故障信号及时准确判断出机械设备的运行状态,保障机械设备安全运行的一门科学技术。故障诊断是预防和减小机械事故损害的重要技术手段。它能够在故障早期就及时准确识别故障,防止故障劣化,避免灾难性事故发生。故障诊断不仅能够有效延长机械设备的使用年限,还能够节省检修费用,为设备长期稳定运行提供安全保证。故障诊断中关键技术问题是故障模式识别,故障模式识别将直接影响故障诊断结果的准确性。从结果层面上看,故障诊断实质就是故障模式识别系统。该系统首先利用传感器技术对故障信号进行数据采集,然后对数据进行故障特征提取,最后在故障模式与故障特征之间建立正确的映射关系,即故障模式分类。本书主要是围绕故障模式识别系统中数据采集、特征提取与模式分类三个核心部分展开研究。数据采集是原始数据源头,特征提取是关键,模式分类是结果。

在实际工程应用中,旋转机械设备运行时可供监测的信号有很多。这些信号包括振动、温度、声音和压力等,在这些信号之中,振动信号具有迅速准确提供机械设备状态信息的优势,旋转机械中70%以上的故障是经振动信号反映出来的。通过对旋转机械运行时产生的振动信号分析处理,判断机械设备运作状态是目前最为常用的方法之一。故障诊断中数据是源头,本书自主研制了数据采集系统对机械设备产生的振动信号进行采集。特征参数对故障诊断的结果影响很大,传统的故障诊断方法通常采用时域参数(如峰峰值、最大小值、均值等)和频域参数(如频谱、相位谱、功率谱等)作为特征参数。本书将振动烈度、小波能量谱和小波能量谱最大分解层系数功率谱作为特征参数进行故障特征提取。由于在实际工况中旋转机械故障的发生具有瞬态突发特点,故障信号可能一闪而过。同时,对于价格昂贵的大型旋转机械设备也不可能在故障状态下长期运行。因此,现实生产中很难采集到海量数据作为旋转机械故障样本数据。根据实验数据为小样本的特点,本书引入改进型混合蛙跳-支持向量机模式识别分类算法MSFLA-SVM(Modified Shuffled Frog Leaping Algorithm-Support Vector Machine,简称MSFLA-SVM),将统计学习理论(Statistical Learning Theory,简称SLT)应用到旋转机械故障模式识别中。新方法的引入对旋转机械运行状态监测和故障模式识别进行了有益的探索。此外,因为旋转机械属于高速旋转机械,而旋转机械设备被广泛应用在工业生产中,它是生产过程中的核心设备。如果旋转机械设备发生重大故障,将会给企业造成巨大的经济损失,甚至是灾难性后果。因此,本课题研究的成果也可以推广到使用旋转机械设备的企业,它将会产生巨大的社会效益和经济效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。