化工生产所用设备大多在各种类型的腐蚀介质作用条件下工作,设备用材的腐蚀及耐蚀性是设备设计和使用中必须考虑的问题。钛制设备在化工生产中的应用主要有下面几个方面。 1.在石油化工中的应用

随着工业现代化的发展,钛作为一种新型金属材料正得到广泛应用。在石油化工中,一般情况下工业纯钛主要用于制造高耐蚀性和高强度的设备;钛钯、钛钼镍合金用于制造低氧、低pH值和高温氯化物环境中使用的设备,应用实践证明,钛及钛合金是石油化工工业发展中不可替代的金属结构材料。

(1)对苯二甲酸设备 对苯二甲酸是合成纤维涤纶的重要原料,主要用对二甲苯氧化法生产,工业上有低温氧化法(东丽法)和高温氧化法(阿莫柯法)两种工艺精对苯二甲酸(PTA)是聚酯或涤纶的原料,我国引进美国阿莫柯及日本三井油化技术,生产能力已达78万t/年左右,其中包括扬子石化、上海石化、燕山石化、济南化纤等,涤纶是我国化纤工业的最主要产品,其主要原料或单体为精对苯二甲酸,它是由对二甲苯在醋酸、溴化物等强氧化剂,在160~230℃的高温作用下进行氧化反应而生成的,而且上述生成的粗对苯二甲酸要通过280℃、6.8MPa条件下加氢反应精制。由于不锈钢不能抵抗上述介质的强腐蚀,或为了保证获得精对苯二甲酸粒子,对铁离子含量严格控制,因此钛及其复合材料倍受青睐。据统计,一套22.5万t/年的精对苯二甲酸装置采用钛和钛复合板设备和管道达820t,除大量采用钛复合板设备外,也使用钛衬里、整体钛设备,主要有氧化反应器、加氢反应器、醋酸蒸馏塔、溶解器等大型塔器以及冷凝器、冷却器、贮罐、泵、阀等。

经调查,燕山石化聚酯厂由德国引进的该装置(3.5万t/年)采用钛设备共有19台,一般来说钛本身耐蚀性好,但前些年由于工艺问题,泄漏及不锈钢设备的腐蚀原因而影响生产,但近年由于适当控制与降低反应温度,使生产趋于正常,仅发现醋酸精馏塔钛塔板有开裂现象。上海石化涤纶二厂由日本引进精对苯二甲酸装置(22.5万t/年)共有钛设备20台,钛泵13台、钛阀103只与大量钛管道,经十余年使用基本情况良好,但发现在加氢反应器、加热预热器,钛与不锈钢混合结构造成电偶腐蚀,在第二薄膜蒸发器中,高温含溴醋酸对钛材及其焊缝的侵蚀与开裂。一些原先采用超低碳含钼不锈钢的某些设备、管道和阀门,由于严重腐蚀已用钛材更新,如四溴乙烷管道、风机叶轮、蝶阀等。氧化反应器底部钛复合板焊缝因泄漏已多次焊补。扬子石化公司由德国引进的精对苯二甲酸装置(45万t/年),是目前世界上最大的装置之一。其相应的关键钛设备有56台,250只阀门与管件采用钛制造,使用情况良好。

国内唯一的一套东丽法装置是上海石化涤纶厂由日本引进的2.5万t/年对苯二甲酸装置。由于氧化反应温度较低,关键设备氧化塔等采用超低碳含钼不锈钢,但规定温度超过135℃、接触醋酸的设备采用钛材,共有高温加热器、高温洗涤罐和冷凝器3台钛设备。脱水塔直径2.4m、高15.2m的下半段因317L不锈钢严重腐蚀,由广州重型机器厂用整体钛制造下塔段与原不锈钢上塔段用法兰连接。

(2)乙烯氧化生成乙醛设备 乙醛大量用于合成醋酸、丁醇等化工产品,乙烯直接氧化法生产乙醛,是以氯化钯、氯化铜的稀盐酸溶液为催化剂,通空气或氧化制取反应温度100~150℃,溶液的pH值为1.2~1.5,工况条件苛刻,有强烈腐蚀性,采用不锈钢材质制造的氧化塔、精馏塔、管道、泵、阀等主要设备发生严重腐蚀,不能胜任。1974年,苏州溶剂厂采用了钛制氧化塔、换热器等设备,获得了良好的效果。在上海石化总厂1976年从德国引进的装置中,第一、第二冷凝器闪蒸塔、脱气罐、过滤器、输送泵、阀等采用的是钛制设备。在催化剂再生器顶部接管法兰面,选用的是耐高温氯化物腐蚀的Ti-0.3Mo-0.8Ni钛合金材料。1980年,上海石化总厂二厂采用了国产钛制大型乙醛液冷却器,进料温度110℃,催化剂中含有Cl-,生产过程中该冷却器显示出了极耐腐蚀的特点。

(3)乙醛氧化生成醋酸系统 醋酸是香料、燃料、医药、合成纤维的原料,也是重要的氧化反应溶剂。醋酸的制取工艺有乙醛氧化法、烷烃氧化法、甲醇低压羰基合成法等。上海石化总厂二厂在醋酸装置中选用了钛制脱高沸塔塔顶冷凝器、钛制醋酸回收塔,解决了氧化法工艺中设备受高温醋酸或含甲酸的醋酸的强烈腐蚀问题。上海试剂一厂在烷烃氧化法中,采用钛制作氧化液进出料的阀,获得了良好效果。四川维尼纶厂在年产9万t醋酸乙烯的生产装置中,使用钛制醋酸精馏塔、钛制醋酸蒸发器、钛制再沸器,5年的使用结果表明,这些设备没有发生腐蚀现象,因而该厂将醋酸精馏系统中受醋酸腐蚀的管道、泵、阀均改为由钛材制造,由于钛设备的应用,每年可节约费用500多万元。

(4)顺酐生成设备 顺酐主要用于合成聚酯树脂、农药、油漆和塑料工业。它的生产是用苯作为原料制取顺酸水溶液,然后加共沸剂二甲苯恒沸脱水、精馏得到顺酐结晶。设备主要受100~145℃顺酸溶液(最大浓度70%)的腐蚀,采用1Cr18Ni9Ti 1Cr17MO2Ti等不锈钢材料制成。仅一周时间设备就被腐蚀成洞,最长使用时间也仅1~2个月就需大修,致使设备造价高昂。将顺酐生产中腐蚀最为严重的酸水吸收塔、恒沸塔、蒸发器改为全钛设备后运行了5年进行检查,其腐蚀率仅为0.014mm/年,而且顺酐产量大幅度提高,成本下降了二分之一,为企业带来了巨大的经济效益。

(5)次氯酸设备 在以氧气、精丙烯为主要原料生产环氧丙烷中,其中的次氯酸化设备和次氯酸尾气处理设备,原来均采用钢套内衬防腐涂层,由于接触介质是腐蚀性极强的次氯酸、氯酸、稀盐酸、二氯丙烷等,所以钢套无论衬耐酸胶泥、搪瓷玻璃,还是喷聚三氟乙烯,都因腐蚀、溶解和振动等原因,在短时间内连壳体一起被腐蚀击穿沈阳石油化工厂在使用了衬钛尾气吸收塔、衬钛混合器、衬钛次氯酸塔和钛烟囱等各种钛管件后,大大改善了生产面貌,不仅无泄漏,也无污染,预计整套设备使用寿命可达20年。

(6)己二酸生成设备 己二酸是生产尼龙-66盐的主要化工原料,己二酸生产过程中的主要腐蚀介质是硝酸、磷酸和己二酸。用低碳不锈钢材料制造的设备,腐蚀严重特别是己二酸装置硝酸回收工序的几台重要设备,腐蚀更为严重,故障多,寿命短,检修频繁,影响了己二酸的产量,将关键设备硝酸蒸馏塔塔底再沸器和硝酸二次蒸发器改用工业纯钛和钛钢复合板制作后,经过4年平稳运行,材料表面无明显腐蚀现象,管板上的切削刀痕仍清晰可见,从而在根本上解决了腐蚀问题。 (7)环氧丙烷设备 环氧丙烷也叫作氧化丙烯或甲基环氧丙烷,其化学性质活泼在碱金属氢氧化物或路易斯酸(Lewis酸)等催化剂的作用下,可与水、硫化物、卤化物、二氧化碳等分别发生醚化反应、酯化反应、异构化反应、聚合反应等,生成一系列有机化合物,是丙烯的三大衍生物之一。上海高桥石化公司三厂,从日本引进了先进技术及部分设备,采用氯醇法工艺生产,主要原料为液氯和丙烯,生产中,由于氯化反应,设备发生严重腐蚀。该厂对丙烯分配管、氯醇进料预热管、氯醇进料混合器、氯丙醇泵、氯醇贮存泵、阀门、氯酸液管道等,都选用了钛材制造,从而解决了腐蚀问题另外,锦西、天津大沽、金陵石化等厂,对氯醇塔、氯醇换热器及氯醇给料泵等主体生产设备,均使用钛及钛合金材料制作,取得明显的防腐蚀效果。

(8)丙酮设备 丙酮是重要的溶剂,也是有机合成原料,主要用于合成环氧树脂氯仿、有机玻璃、聚碳酸酯等。丙酮的生产工艺有几种,其中以丙烯直接氧化法最为经济。在丙烯直接氧化制取丙酮的生产中,其合成和精馏设备,管道受到沸腾的氯化钯氯化铜、醋酸钠、盐酸溶液催化剂等强烈的腐蚀,1972年做了钛挂片腐蚀试验,表明TC4钛合金的年腐蚀率仅为0.002mm,为不锈钢的百分之一。所以,1977年,益阳红旗化工厂的丙酮生产线采用了钛制文氏混合器、氧化加热器、氧化分离器、羰化反应器、闪蒸塔、贫氧空气冷凝器、催化剂再生器、循环泵等设备,投运后获得极佳的使用效果。 (9)己内酰胺装置 己内酰胺是生产锦纶6的重要单体。己内酰胺装置接触羟胺硫酸盐、羟胺二磺酸盐强腐蚀介质的换热器原来用石墨制造,因易碎影响生产。岳阳石化锦纶厂与化工部化机院采用钛材共同试验,结果表明钛在羟胺系统是耐蚀的,腐蚀率为0.02mm/年。从1980~1982年先后用纯钛制造了一台卧式固定板式列管换热器-羟胺换热器,三台立式列管填料函式换热器-羟胺加热器、羟胺冷却器、二盐水解中间加热器。投入使用以来,基本情况良好,但钛焊缝常发现腐蚀穿孔,每年均需焊补。三台直径2.8m的二盐水解器顶盖,原用碳钢衬铅,后改用钛板情况良好。

(10)其他石化设备 对甲苯酸钠生产反应釜的搅拌器,氯烃生产中的二氯甲烷精馏塔,三氯乙烷换热器、冷凝器、分馏塔,三氯乙烯的冷凝器,过氯乙烯的换热器等都使用了钛制设备。氯乙醇生产,采用乙烯次氯酸化法,其氯化塔的氯气喷头、乙烯喷头、导管等,使用钛制件替代碳钢、不锈钢制件解决了腐蚀问题。在环氧氯乙烷、环氧氯丙烷、己内酰胺等产品的生产中,也都选用了钛设备和部件。

综上所述,钛及钛合金是石油化工设备中防腐的理想金属结构材料,对解决设备腐蚀或控制其腐蚀大有作为,是必不可少的防腐材料,在保证设备长期安全运行,提高生产效率,降低生产成本和环保等方面起着举足轻重的作用。

2.在化肥工业中的应用 目前在化肥生产中,主要在尿素及联碱生产两个方面需要使用钛材解决腐蚀问题。

(1)尿素 由于合成尿素生产过程中的介质———氨基甲酸铵及过量氨、尿素以及水的液态混合物在高温高压下腐蚀性很强,尿素生产中的合成塔、二氧化碳汽提塔、一段分离器等与熔融尿素介质接触的高压设备用材必须采用钛材。实际使用也表明,钛材在尿素介质中比不锈钢有更好的抗局部腐蚀性能。尿素汽提塔也是我国目前自行设计、制造的较重型的钛衬里设备。 (2)联碱 联碱厂都要受到高浓度氯化铵溶液对金属材料的强烈腐蚀问题的困扰采用涂料保护效果不甚理想,只有采用钛材才能解决联碱生产中的设备腐蚀问题。此外,钛和钛合金可以用作化工装置(如氢氮气高压压缩机等)的阀片、弹簧及电化学阴极保护的阳极材料,以提高其耐疲劳腐蚀和使用寿命。氯碱工业由于钛在湿氯气、氯化物、含氯溶液中具有优良的耐蚀性,不会发生点腐蚀及应力腐蚀现象,这是一般不锈钢都不能比拟的,也正是钛在制氯工业及与氯化物接触的许多工业部门中被大量用作设备耐蚀材料的原因,它解决了氯碱厂多年来存在的共同性腐蚀问题。因此,氯碱工业是钛制设备应用最多的部门之一,主要的钛制设备有湿氯冷却器、电解槽的金属阳极、脱氯塔加热管、含氯淡盐水真空脱氯用泵和阀门等。

3.在纯碱工业中的应用

纯碱即碳酸钠,是最基本的化工原料之一,广泛应用于冶金、石油、化肥、化纤燃料、纺织、玻璃、纸浆、食品和肥皂等工业中。生产纯碱的方法主要有天然碱法和以盐为原料的氨碱法、联碱法(伴生氯化铵),生产介质中的Na+、CO2-

3、Cl-等对钢制铸铁制设备及管道有很强的腐蚀性。尤其是联碱法生产氯化铵,其Cl-浓度更高,腐蚀更为严重。由于钛对Cl-的耐蚀性优于常用的不锈钢和其他有色金属,钛在纯碱生产的各种主体设备上得到大范围的推广使用,钛材的使用,使我国的制碱工业装备、纯碱产量、质量在很短的时间内位居世界前列。

(1)钛材适合纯碱工业应用的特性

1)耐腐蚀。钛材在氨母液中的年腐蚀率几乎为零。在外冷器液氨侧挂片测得的腐蚀率为0.0001mm/年。最早的钛外冷器使用17年后,仍无腐蚀现象。

2)钛换热管传热效果好。钛管材的热导率仅为碳钢热导率的1/4~1/3,但当其用于外冷器时,总热导率比碳钢外冷器高。这是因为碳钢外冷器的换热管内需进行反复多次防腐处理,形成一层较厚的漆膜,它的热阻很高,尤其是使用一段时间,漆膜遭局部破坏后,管壁开始锈蚀,传热效果迅速恶化。钛管材因具有优良的耐蚀性,表面非常光滑,不容易被介质污染,也不容易结垢,流体的边界滞流层很薄,钛管管壁仅1.5~2mm厚,热阻很小。根据专家推算,钛外冷器的总传热系数是相同操作条件下碳钢外冷器总传热系数的1.6~1.8倍。运行一个班次后,碳钢外冷器的堵管数约占总管数的三分之一左右,钛外冷器的堵管数则不足总数的四分之一,且比碳钢的堵管易于清洗钛外冷器、钛预热器等钛设备投入生产运行后很少维修,5~6年安排一次全面检查仅对碳钢部分进行防腐再处理和更换保温层,材料的平均年维修费用不足万元。

3)设备寿命长,经济效益好。钛材因耐腐蚀,使用寿命可达碳钢的十倍以上,运行期间经济效益好。如氨冷凝器应用纯钛管代替铸铁管,每年可增加收益15.63万元具体详见表8-3。

表8-3 钛管与铸铁管冷凝器投资、运行对比

注:表中设备价格是1979年价,使用寿命按20年算;蒸气单价7元/t

(2)钛在纯碱工业中的具体应用(https://www.xing528.com)

1)钛板式换热器。大连化学工业公司碱厂重碱车间氨碱法的氨盐水冷却排管,原使用淋洒式铸铁排管,改用国产钛伞板冷却器后,换热效率提高6倍,重量减少32.5倍,占地面积节约2倍,空间节省9倍,冷却水节省3倍,并消除了海水蒸气以及海水淋洒造成的环境污染和设备腐蚀。伞板冷却器落成后,改用先进的钛板式换热器,效果同样明显。该厂还在氨碱法的CO2透平压缩机油冷却器中,尝试用钛板式换热器代替铜板冷却器成功后,将氨碱法的CO2透平压缩机油冷却器全部改造成了钛板式换热器。

天津碱厂1981年针对制碱生产中两项关键冷却设备———蒸氨塔铸铁水箱及吸氨塔铸铁排管进行重点改造,使用了14台钛板式换热器,于1982年5月~6月投产。经运行至今,效果明显,效益显著,蒸氨采用钛板式换热器后,由于重量降低32倍,高度降低8倍,一次投资节约34万元,而且减低了2层厂房,利于防震。现在很多大碱厂在吸氨、蒸氨、氨盐水冷却等部位已全部用上国产钛板式换热器。

2)钛外冷器及钛母液预热器。外冷器是用于冷却结晶器内氯化铵母液的重要换热设备,是纯碱行业作业条件最恶劣、腐蚀最严重的设备,该设备是一种管壳式热交换器,管间通0℃左右的冷冻盐水,管内循环母液,母液中除含高浓度的NH4

+,Cl-Na+,CO3

2-离子外,同时还夹带有大量细小的氯化铵结晶,且流速较高,所以对设备除化学腐蚀外,还有较强的磨损。1970年,上海浦东化工厂的4台外冷器,均采用20号钢无缝管及碳钢壳体制成,器内列管虽经防腐处理,但因氯化铵母液腐蚀性强,在生产中,运行不到1年,就出现列管泄漏,虽然采取了防腐补漏措施,但腐蚀、磨蚀不断加剧,多次处理后被迫报废。1975年,为彻底解决外冷器的防腐问题,上海浦东化工厂在宝鸡有色金属加工厂的支持下,首次在纯碱行业将该厂制造的两台钛设备投入使用,使用17年后,情况表明钛外冷器的效果非常好。天津碱厂、青岛碱厂和连云港碱厂等大型碱厂纷纷借鉴有关经验,都陆续使用了钛外冷器,获得了较大的经济效益。湖北双环化工集团,在联碱工艺中使用钛列管外冷器,寿命为碳钢外冷器的7.2倍,单台钛设备18年中创经济效益1251.36万元。

由于钛材价格较高,为减少纯碱企业负担,宝鸡有色金属加工厂又开发出了钛钢复合板制造的钛外冷器。自贡鸿鹤化工总厂使用了该厂用钛钢复合板制造的钛外冷器,单台外冷器的投资仅为碳钢外冷器的3.5倍左右,而使用寿命达碳钢外冷器的10倍以上自贡化工厂12台碳钢外冷器改用钛外冷器后,年设备费用可减少36万元,同时减少了设备的维修和更新次数,基本上消除了氨的泄漏,减少了环境污染。设备面貌得以改善,工人的劳动强度降低。由于钛管表面非常光滑,不易结疤,流体阻力小,生产的连续性增强,实现了增产节能降耗的目的。因而钛外冷器的使用也取得了良好的社会效益。

母液预热器是精铵生产中的重要设备,它的作用是将母液预热,提高温度,加速蒸发浓缩。各碱厂在预热器的选材上,先后试用过铸铁管、经防腐处理的碳钢管、不锈钢管作传热元件都不理想,直至选用钛材后,才取得了令人满意的效果。使用多年后的钛预热器经检查,不腐蚀、不磨损、表面光洁如新,高浓度的氯化铵母液仅仅在管壁结了一层薄薄的疤片,用水一冲即脱落,不用人工除疤,提高了生产效率。

3)纯钛管作为碳化塔冷却小管。碳化塔是纯碱生产的关键设备,塔内氨盐水与CO2反应进行碳酸化,生成碳酸氢钠。碳化塔的下部有冷却箱,冷却箱内装有冷却小管,1979年以前,冷却小管的材质都是铸铁的,使用2年左右即有部分腐蚀穿孔,3年即需更换,对生产影响很大。大连化学工业公司碱厂于20世纪80年代初试用了宝鸡有色金属加工厂生产的纯钛管,解决了冷却小管的腐蚀问题,这是我国纯碱工业第一次碳化塔冷却小管采用纯钛管代替铸铁管。随后,天津碱厂等各大碱厂也都用该厂生产的纯钛管代替了原来的铸铁管。钛管作为吸收塔和氨碱蒸氨铸铁冷凝器的冷却水管使用也取得了成功。

4)钛铸件。大连化学工业公司碱厂新碱车间的CO2透平压缩机叶轮原系35CrMoV低合金钢制造。使用过程中,叶轮一、三级进口叶片受CO2水雾腐蚀与冲蚀。短时间内即不能使用,叶轮经防腐处理,运转3个月则需检修,运转1年就需更换。用精铸TC4钛合金代替原来的钢叶轮运转5年后检查,各级叶轮进口叶片完好,预计使用寿命可达20年以上。1973年该厂在碱泵上首先试用成功后,1977年逐步推广应用取代原来的铝铸铁叶轮,它能耐母液的冲刷,使用寿命可提高40倍以上,使生产得以安全平稳长周期运行,取得了良好的经济和社会效益。

5)钛泵阀。联碱生产工艺中的多种卤水和母液,腐蚀性强,过去一直采用8S碱泵,它的叶轮是铝硅铸铁,泵壳为铝铸铁。虽然这种材料比一般的铸铁耐腐蚀,但依然存在腐蚀,尤其对碳氨和热氨,泵的腐蚀仍然很严重,母液的跑冒滴漏问题得不到解决,不仅使物料消耗增加,而且使环境恶化,不利于绿色生产。20世纪80年代开始使用钛泵后,延长了泵的使用寿命,节约了设备年更换费用和检修费用。钛泵结构紧凑密封可靠,拆装方便,防止了泵的滴漏,改善了环境。

纯碱生产用的阀门很多,看起来不重要,但常常是稳产、高产、安全生产的关键原来的铸铁球阀,经常滴漏,为彻底改变生产面貌,天津碱厂从1985年开始先后使用了几百套钛合金球阀,经过几年的使用,不仅耐蚀性好,使用寿命长,而且密封性能好,开关灵活,深受工人欢迎。据生产车间统计,钛球阀比铸铁球阀延长寿命10~12 倍,其价格仅相当于2个铸铁球阀,经济效益也相当可观。

4.钛在海洋油/气环境中的应用

近年来,钛在北海油、气生产装置和设施上的应用日益增长,仅属挪威区域的平台和海底油、气田就已使用了上千吨钛。除了工业纯钛外,Ti-6Al-4V钛合金也可以作为钻探立管和应力接头材料。从20世纪70年代氯化系统和热交换器不到几百公斤的用量到现在,海洋应用量和种类在成倍增加。如工业纯钛用于灭火系统、钻套、镇水系统锚定系统的管道、海水管道系统、立管;Ti-6Al-4V钛合金用于应力接头和钻井立管等Ti-3Al-2.5V钛合金用作增压管道。每架平台水面以上管道系统钛的消耗量为50~150t深海生产的立管系统,每个就需要500t以上的钛合金。

(1)低压水系统 1980年在挪威Stanfjord安装应用钛材制造的镇水管道系统标志着钛在供水领域应用的新开端。1990年Elf Petroleum AS公司对Frigg集水系统进行了成本分析,通过实际使用成本的计算发现,安装的76~102mm和152~254mm钛材管道的成本与不锈钢的相同,对于较小直径的钛管甚至比玻璃纤维增强环氧树脂管的安装成本还要便宜。1994年在Frigg的某试点工程中的一条Φ152mm×200mm,2MPa的海水管道,其安装成本比碳钢的低20%。挪威的Aker Verdal公司倾注了相当的精力开发钛管道系统的冷弯曲工艺,省去了80%以上的焊接工作量,而且购买弯头、连接件和法兰的焊接都减到了最少,法兰接头是通过管端冷扩口加工而成的。钛管质量轻使安装容易进行,安装后钛管不需要表面处理、喷丸及涂漆,因此,成本大大降低。

(2)灭火水系统 钛具有极好的抗冲击性和损伤容限使之能在爆炸、火灾或其他灾害环境中应用具有优势,灭火系统生产厂家为许多海上油、气田采用冷弯曲工艺,以最低成本制造和安装了钛材喷水灭火和集水系统。 (3)高压系统 将钛合金应用于从油、气井传输油、气到平台的升降直管和流体输送管道是热门的研究课题。Heidrun的压力直管平台安装了世界上第一个钛合金(Ti-6Al-4V ELI)钻井立管。采用钛合金后,可以大大减少水上重量,降低压力水平而且不需要传统的钢制浮漂部件及昂贵、笨重的挠性接头。表8-4是34MPa、203mm钛合金流体输送管/立管与传统硬管(超双相钢和挠性管的性能及价格)比较。

加钯或钌的Ti-6Al-4V ELI钛合金在高温情况下可抗缝隙腐蚀或沉积侵蚀,其强度韧性等综合性能好,其工作寿命至少有希望达到30年,这也是其他合金可望而不可即的。仅以未来市场10个以上不同地点的海上油、气田为例,海水深度均超过305m,在今后的5~7年里,为这些油、气田提供和生产立管需要5000t钛合金。

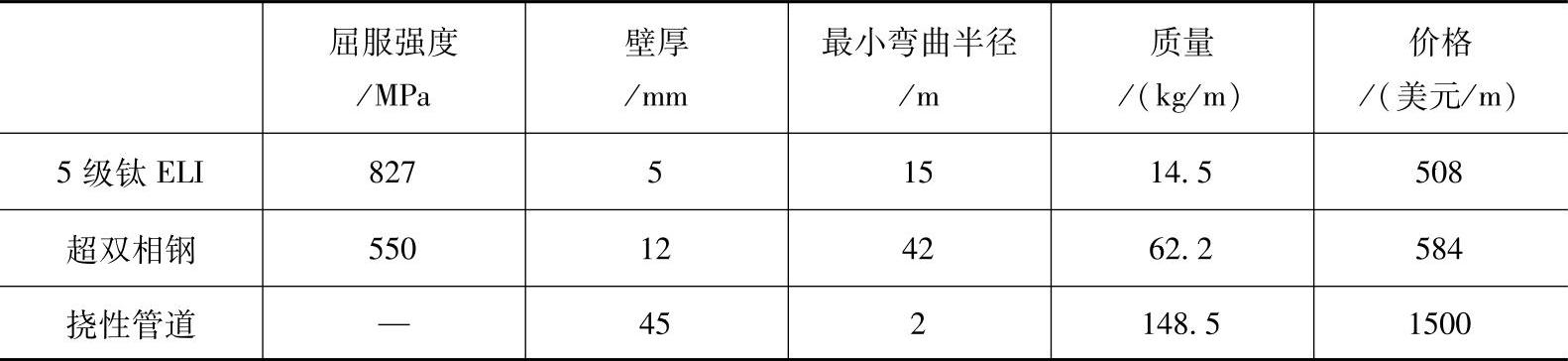

表8-4 钛合金流体输送管与传统管道比较

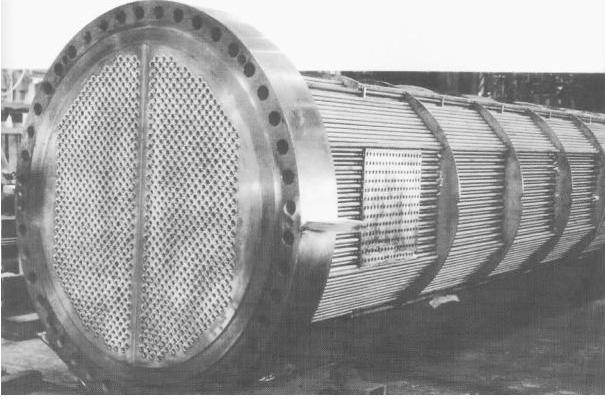

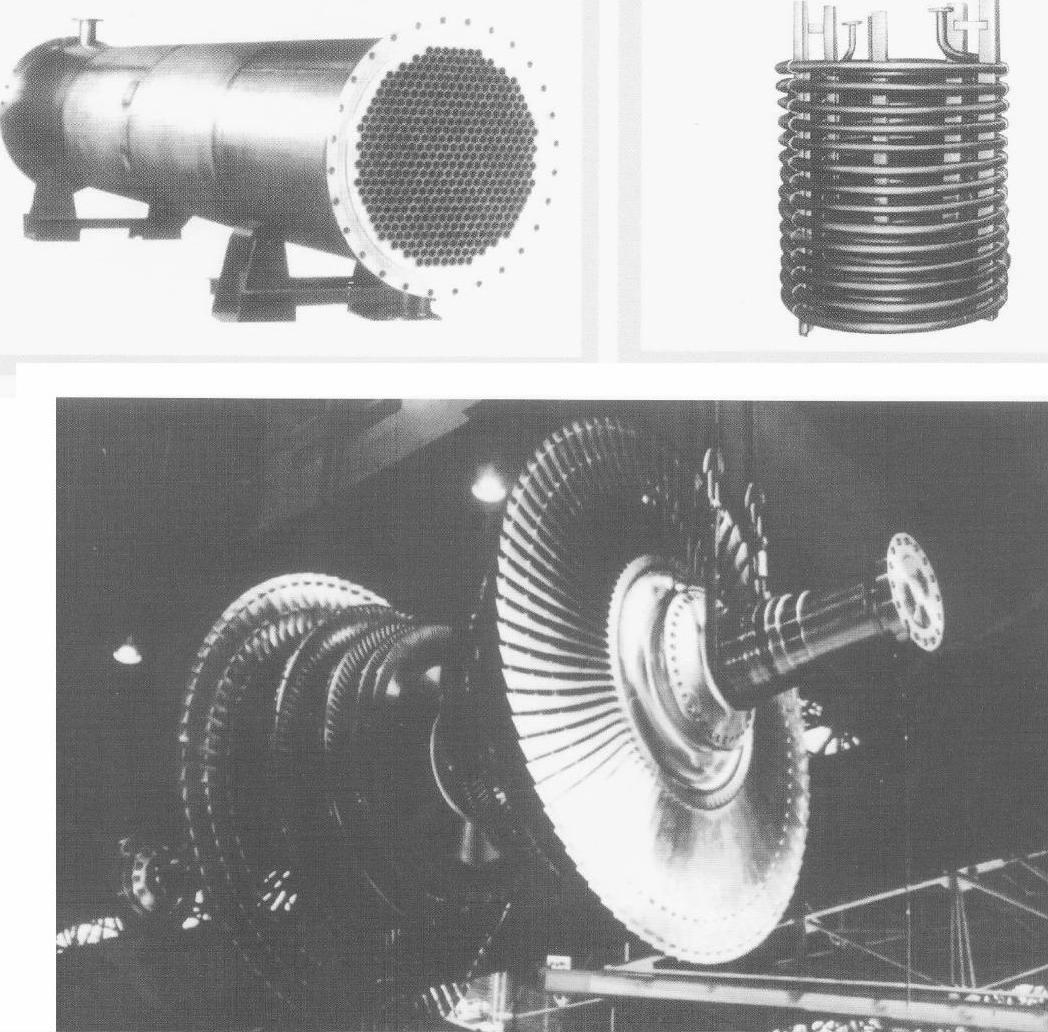

(4)热交换器 钛用作海洋管壳式和低压板式热交换器已有多年历史,如图8-8和图8-9所示。制造高压压缩气冷却用管壳式交换器时,需要将厚壁管及背靠回转管与管板焊接起来,现在可以利用扩散焊工艺或超塑性成形技术制造高压小型板式热交换器。

钛合金具有很好的耐蚀性、安全性、可靠性及不用维护等优点,已经广泛用作海洋用加工设备和元部件,例如,挪威Heidrun油田用于立管的增压管线、容器、化学配料系统、泵和阀、液压取样筒、仪表、紧固件、弹簧、阳极和淡化设备等。

图8-8 列管式换热器

图8-9 管式换热器、壳式换热器和叶轮机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。