用来制备化工容器的铝合金有纯铝、防锈铝等耐蚀性较好的铝合金。在各种铝合金容器中,有立式、卧式等种类,也可分为球形和矩形等,其中球罐使用量最大,因为它比同体积的矩形容器要节省原材料40%,而且能够承受的外力也要大很多。仅在我国据估计,每年要制造化工容器1万多个,而铝合金种类的要占30%左右。据报道,世界上最大的铝合金容器用来储存-162℃下的液化天然气,使用了3500t铝板。

1.普通储罐 典型的铝制石油化工容器有液化天然气贮槽、液化石油气贮槽、浓硝酸贮槽、乙二醇贮槽、冰醋酸贮槽、醋酸贮槽、甲醛贮槽、福尔马林贮槽、吸硝塔、漂白塔、分解塔、苯甲酸精馏塔、混合罐、精馏锅等。

上述容器的主体结构件大多是用工业纯铝、精铝及防锈铝合金制成。由于设备的工作压力及温度不同,需选用不同的材料。例如,工作压力较低(小于30MPa)或常压的抗蚀容器宜用工业纯铝1060及1050A制造。而压力较高的常温或低温容器则多用防锈铝合金5A02、5A03、5A06制造。工作压力较高的大型容器,如单独采用上述铝材制造,由于其强度低,需用厚板,很不经济,因此,常用衬铝的碳钢或低合金钢板制造为了改善铝制容器的受力情况,防止变形,较大容器的内部及外部还需用加强圈。加强圈应有一定的刚性,一般用角铝、工字铝及槽铝等。通常采用间断焊接,因为连续焊容易引起筒体变形。外部的加强圈每侧间断焊的总长不得短于容器壁厚的12倍。

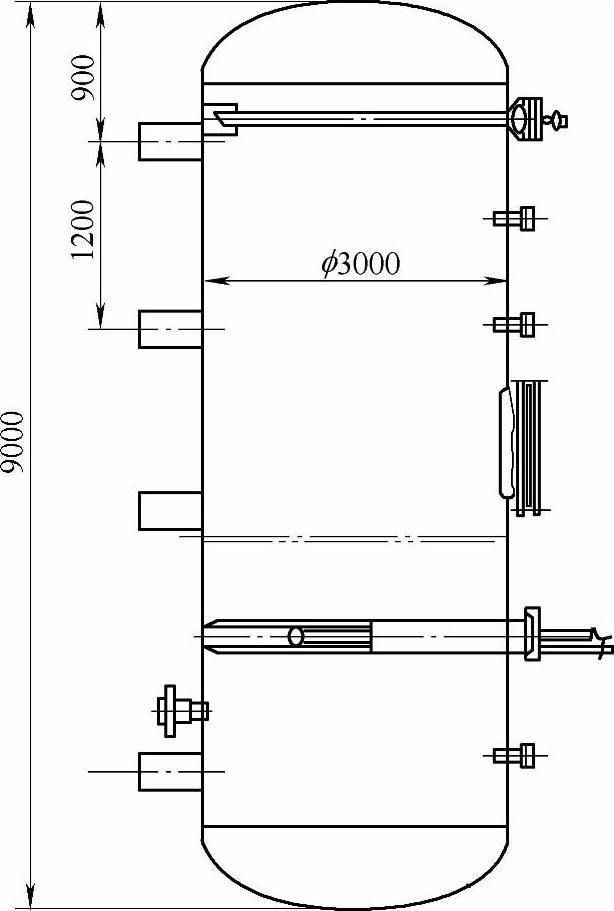

图8-1是一种用工业纯铝制造的浓硝酸罐,容积为60m3,工作温度为30℃,压力为硝酸静压。铝制立式化工槽的直径与高度之比一般为1∶1.2~1.5,与卧式容器相比立式占地少、单位容积的铝材用量少、容积大。因此,条件许可时,应尽可能地采用立式容器。

2.储罐顶盖 国外从20世纪50年代起,在石油化工储运系统和建筑行业中,已开始大量使用各种形式的钢制和铝制网壳。目前,欧美等国85%的大型储罐顶盖均采用了各种形式的网壳。我国从20世纪80年代末开始研制、开发用于大型储罐顶盖的网壳结构,并在20世纪90年代初首次将短程线网壳技术应用于大型储罐顶盖上。

我国自行开发的大型储罐铝网壳顶盖结构也于2003年开始应用,2台直径50m的铝网壳当年9月在珠海某油料储库安装完成4台直径60m的铝网壳也于2003年底在上海建成。这些工程的完工标志着我国自行研究开发的大型储罐顶盖网壳技术上了一个新台阶。

铝网壳所选用的材料因其特有的自重轻和高耐蚀性,因而大量用于对钢材有强腐蚀环境的储罐、废水处理池和料仓等的顶盖上,它具有以下特点:

图8-1 工业纯铝制造的浓硝酸罐

1)采用铝网壳与铝合金顶板后,重量大大减轻,使罐、池及其基础承载相应减少如直径30~60m的铝顶盖是钢网壳顶盖重量的1/9~1/4。

2)铝合金材料具有良好的抗腐蚀能力,故不必对铝网壳顶盖部分进行防腐处理节约了防腐费用和工程间接费用。在使用期内也不需进行维护,节约了大量的检、维修费用。国外已建成近30多年的铝网壳仍然在安全使用。

3)铝反射的辐射热可达95%,因此,铝网壳顶盖用于拱顶罐上时,能减少易挥发性介质的挥发损失。

4)铝合金材料强度在低温下反而比常温下高,是低温工况下的理想材料。如1460铝锂合金在20℃条件下测试其焊接后的抗拉强度为284MPa,在-196℃时抗拉强度为318MPa。故用铝网壳及顶板后,可在整个使用期内省去为防止材料低温脆性增设的保温材料和费用。

5)用铝网壳及顶板后,设置在罐顶上的附件,如平台、扶梯、透光孔、量油孔通气阀等也可相应改用铝合金材料,与网壳同步制造。

6)铝合金顶盖通过网壳上的支座直接与储罐壁上倒扣的槽钢连接,通过特殊的密封构造来保证铝和钢的密封连接,同时也增加了罐壁板的稳定性。

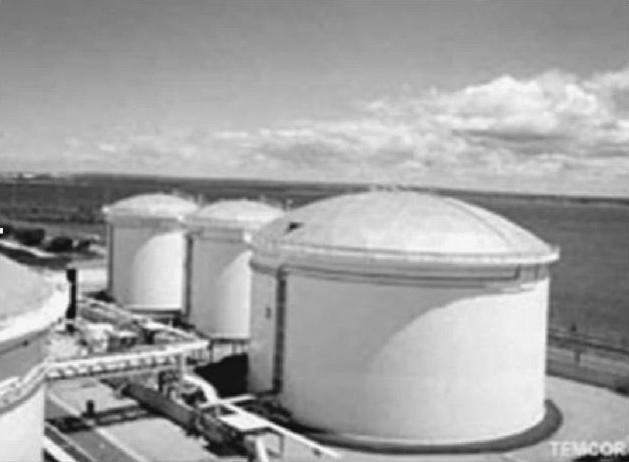

根据美国TEMCOR公司介绍,该公司已在世界各地制造了6500余个铝合金球穹顶。1977年建造了铝合金球穹顶的石油罐,1982年TEMCOR公司建成了当今世界上最大的直径达127m的坐落在地面上的单层铝合金穹顶。所有这些铝合金穹顶结构至今仍在正常使用中,它们经受了恶劣的自然条件考验,诸如中东地区沙漠的炎热、太平洋岛屿上每小时风速为330km的飓风,以及南极地带1500kg/m2的非均匀负荷。图8-2是TEMCOR建造的位于澳大利亚Botany港的两个直径32m和两个直径47m的铝合金储油罐。

与钢网壳相比,铝网壳的优点具体体现在以下几个方面:

(1)防火性 无论是采用铝制穹顶还是钢质罐顶,由于内浮顶是在一个封闭的导电结构内,因此,其内电场必须始终为零。这意味着即使直接的闪电雷击也不会改变浮顶电势,并足以使产生的电荷从浮顶排放到罐壁。这是由于著名的“法拉第屏蔽效应”产生的结果,因此,罐内完全与外部电气事故,如雷击或静电放电的影响隔离。此外,由于有罐内浮盘的密封作用和罐壁上的大量通气孔使罐内与大气相通换气,使罐内浮盘以上的气体空间很难达到爆炸极限。经验证明,内浮顶罐火灾意外的可能性比无固定顶的外浮顶罐火灾或爆炸的可能性小数百倍。因此,不论美国API650标准,还是我国新颁布的石油库设计规范,都允许在内浮顶油罐上采用铝网壳顶盖。铝网壳顶由于其采用了蒙皮铝合金薄板即使发生火灾,其铝板可以很快融化或被人工快速去除部分铝板(紧急时刻可用斧头劈开),为消防提供通道,因此,火灾可以很快被扑灭。(https://www.xing528.com)

图8-2 铝合金储油罐

(2)耐蚀性和洁净性 铝合金网壳罐顶,具有优良耐蚀性,免除了人在罐顶上行走因钢顶板腐蚀而掉进罐内的危险。加了铝合金网壳顶盖的外浮顶油罐,可以防止油品的日晒雨淋、风沙侵袭,不仅可降低油品损失,而且可防止油品受水、沙、杂物污染因此,在美国许多石油公司已将大部分外浮顶油罐加装了铝合金罐顶。

(3)铝网壳的经济性 采用国内自行开发的铝合金结构比钢质结构可以节省工程投资,这个节省部分不仅仅是罐顶盖部分,而且由于铝合金顶盖重量轻,也由此减少了对罐壁和基础方面的投资同时,由于可以不因维护而停工,因此,采用铝合金网壳结构罐顶,其综合经济效益非常显著。

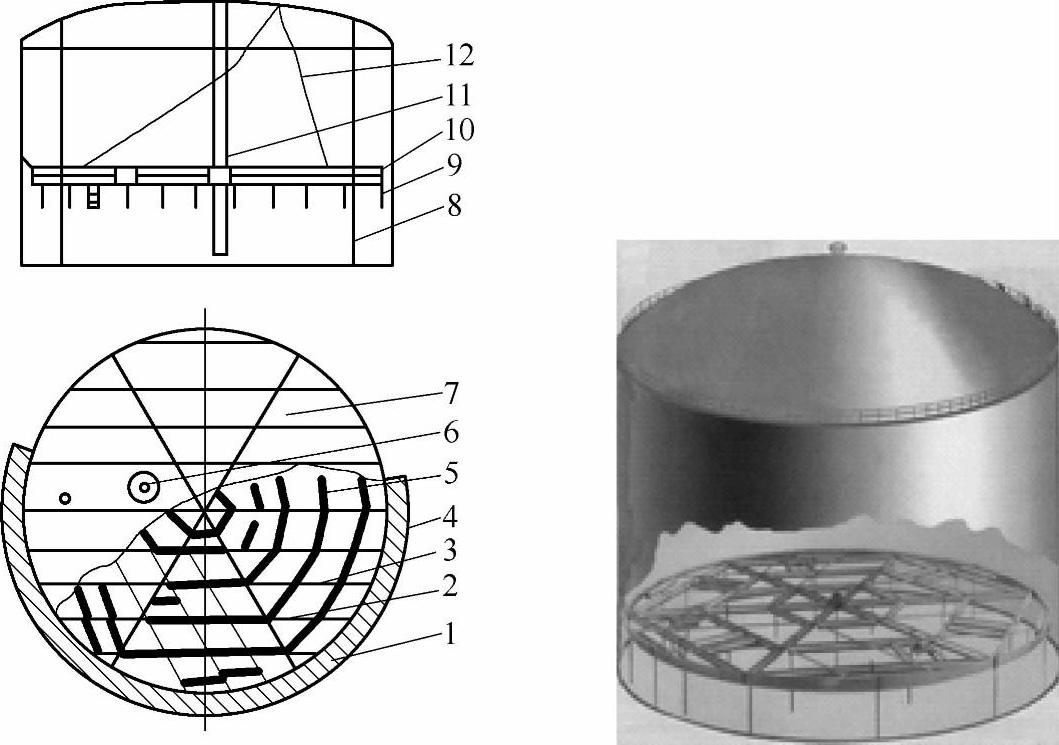

铝合金顶盖结构需采用精密机床和模板加工其螺栓间尺寸偏差小于0.5mm,1台50m的铝网壳,现场安装仅需5~6天。图8-3所示为2004年在上海建成的直径60m罐顶铝网壳。

3.铝合金内浮盘

图8-3 在上海建成的 直径60m罐顶铝网壳

炼油厂、油库的油品在储存过程中每年由于蒸发而损失的数量是相当可观的,为了减少油品在储存过程中的蒸发损失,减少其对环境的污染,许多炼油厂、油库纷纷采取有效措施降低油品损耗。比较普遍和有效的一种方法是在已经建成的非浮顶罐(如拱顶罐)内加装装配式铝合金内浮盘。下面就以FGZLFD1型组装式铝浮盘为例介绍这种装置在化工储罐中的应用。

FGZLFD1型组装式铝浮盘是一种用于石油化工储罐内的浮动式装置。它漂浮在油罐内的液面上,随着液位高低变化而浮动。收料时,油品(储存介质)从罐底的进油口内进油,此时,铝浮盘处于静止状态,铝浮盘下的气体通过铝浮顶上的安全通气阀排出。当油品的液位高度达到铝浮顶的浮子1/2位置时,铝浮顶在浮子产生的浮力作用下,开始起浮至漂浮的油面上,随着液面的上升,同时铝浮顶上的安全通气阀自动关闭,铝浮顶漂浮在油品的表面上,处于正常的工作状态,有效地减少了油气空间。发料时,铝浮顶随着液面的下降而下降,当达到安全通气阀杆接到罐底时,安全通气阀自动打开,避免铝浮盘下产生真空现象,直至油品输完为止。此时,铝浮顶处于罐底静止状态,即非工作状态。

FGZLFD1型组装式铝浮盘的铝浮顶其骨架采用放射蜂窝结构,骨架梁均采用槽型或工字型铝合金型材,浮子采用热挤压成形铝合金无缝管型材,相互连接构成若干个正六边形结构整体。骨架上面为防锈铝合金盖板。浮顶周边选用舌型丁腈橡胶或囊式氟橡胶密封胶带,浮顶上配有安全静电导出线、安全呼吸阀装置、安全防旋转装置、量油孔等,保证铝浮顶运行使用中的安全、平稳、可靠。其结构示意如图8-4所示。

图8-4 FGZLFD1型组装式铝浮盘的结构示意图

1—圈梁 2—径向梁 3—副梁 4—外圈浮子 5—内圈浮子

6—安全通气装置 7—铝盖板 8—防转装置 9—支腿

10—密封橡胶带 11—量油孔 12—静电导出线

FGZLFD1型组装式铝浮盘突破传统的浮顶结构形式,具有以下优点:采用放射蜂窝骨架结构,构成正六边形,将浮子内嵌连接在骨架梁槽内,使浮顶整体浮力分布均匀,浮顶的直径可任意扩大而保持单位面积压强不变。运行平稳。浮顶能自身产生阻尼作用,降低冲击波,浮顶运行平稳性能好。浮子采用热挤压成形铝合金无缝管型材,仅两端堆焊制成,比其他的铝浮盘的焊接浮子减少了纵向焊缝,从而大大降低了因焊缝缺陷带来的泄露隐患,油气空间小。浮子小型化,同时采用内嵌连接,油气空间比传统铝浮盘的油气空间小得多,因而其油气蒸发损耗大大小于传统浮顶。使用安全,维护方便。浮顶全部采用零件组装,全部用螺栓或铆钉连接,且浮子上面与铝盖板相贴,故浮顶表面可行走自如,维护检修非常方便,导电性能好,运行使用安全可靠。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。