近年来,铝在电子仪器及其零部件中的应用已相当普及,这种发展势头在很大程度上与磁的记忆装置、半导体和IC集成电路技术的进步紧密相关。电子仪器及其附件上用的铝,主要取决于各种材料制造技术和精密加工方法的发展程度。

1.磁盘基板

在电子计算机用的材料中,铝材用量约占9.5%,其中板材占18%,管、棒、型材占58%,铸件占24%。

铝合金是制造大型计算机存储磁盘基板的良好材料。将带磁膜的基盘安在数枚芯轴上,则外存储磁盘以1400~3600r/min高速旋转,浮动磁头在进行记录、再生和消去时磁头与磁盘间的浮动间隙仅为2μm。在这样条件下工作的磁盘既要有足够的刚度与强度,又要有良好的尺寸稳定性及高的耐蚀性,同时还要求非磁性、低密度、高耐热的特性。高表面精度基板大多用含3%~5%(质量分数)Mg与少量Mn、Ti、Be等元素的铝合金经高精度磨削而成。

为了使基板具有最好的综合性能,即最小的内应力、最高的耐蚀性、车削后最小的垂直偏差度及良好的室温力学性能,退火组织应为细小的等轴晶。因此,退火温度不宜超过450℃。铸造前,必须加强熔体净化,减少夹杂物与氢含量。

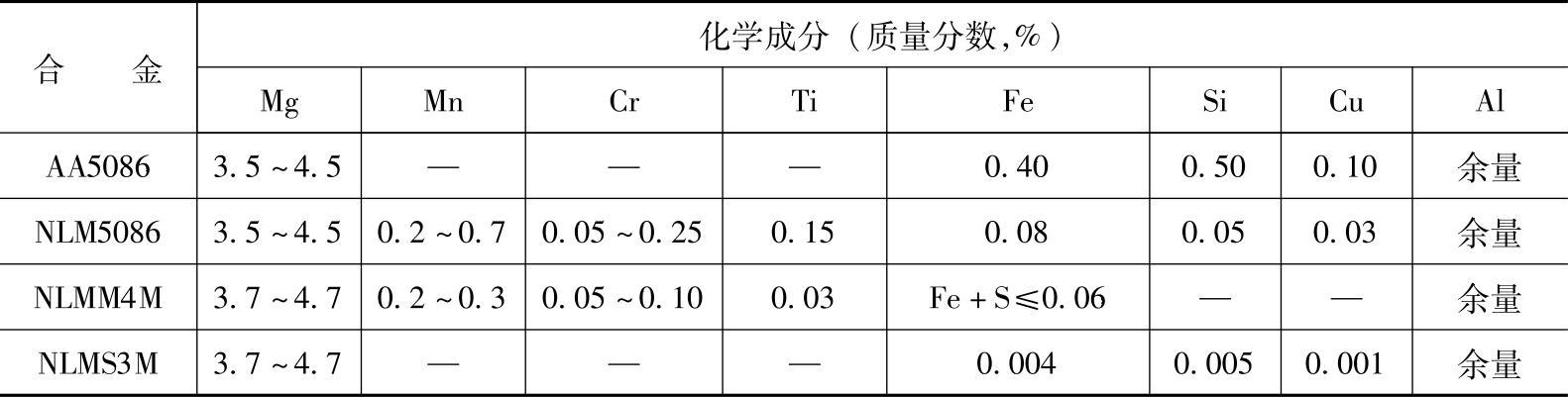

为了减小金属间化合物的尺寸,除降低杂质元素含量等措施外,提高铸造冷却速度是很有效的。表7-3列出了磁盘基用的铝合金化学成分。

表7-3 磁盘基用的铝合金化学成分

随着计算机的小型化、高密度化,磁盘已从Φ355.6mm向Φ215.9mm、Φ88.9mm和Φ76.2mm方向发展。一般磁盘铝基片用5086合金要求高纯化,严格控制Mn、Cr等微量元素和改善热处理条件,消除粗大的金属间化合物和非金属夹杂计算机磁盘铝合金基板如图7-7所示。

神户制钢开发的“新AD”系列高密度磁盘用铝合金,它采用急冷新技术,使影响磁记录效果的金属间化合物弥散,这样可不使用高纯度材料也能得到相当于高纯度材料的记录特性。如果此时再使用高纯度材料,其记录特性会提高3倍。

对于磁盘外壳而言,要求所使用的铝材有良好的刚性、非磁性、导电性、加工性,壳体内部温度应均匀分布,并要充分考虑其内部的散热问题,以降低壳体的温度

图7-7 计算机磁盘铝合金基板

2.感光磁鼓 数码照相机、复印机和激光印刷机用的感光磁鼓是铝制的,其支架也是采用铝合金管。感光磁鼓性能的好坏直接影响印刷与复印的质量,是复印机和激光印刷机的关键部件。磁鼓用的铝合金要求非金属夹杂物、金属间化合物和其他内部缺陷都很少,因为杂质会严重影响磁鼓的成像。由此可见,磁鼓材料和磁盘材料一样,熔体都需要进行严格处理,并用精密车床加工出要求的表面,或进行拉深加工制成所要的磁鼓。据测算,一台激光印刷机正常运转每年需7个磁鼓,而磁鼓所用的铝材用量也必然随之增加。

过去磁带式录像机一直使用Al-Cu系铸件和Al-Si系压铸件。日本住友公司开发出具有精密切削性和耐蚀性的Al-Cu-Ni-Mg系的冷锻合金2218和含微量Pb、Sn的Al-Si-Cu-Mg合金TS80。随着8mm录像磁带小型化和轻量化以及对耐蚀性和切削性要求的提高,在Al-8%Si合金中添加Cu Mn、Mg等元素而得到改进型合金及过共晶Al-Si合金的冷锻材料、急冷粉末烧结挤压材料等已得到应用。如图7-8所示的是Al-Si合金感光鼓。 3.铝基复合材料在封装部件中的应用

图7-8 Al-Si合金感光鼓

封装作为微电路的一个组成部分起着电路支撑、密封、内外电路连接、散热和屏蔽等作用,对电路的性能和可靠性具有重要影响。在微电子技术高速发展的今天,芯片的集成度和频率以及微电路的组装密度不断提高,电路质量和体积要求更小,由此引发的电路积热已成为电路设计者最关心的问题之一。毫无疑问,电路散热的任务主要由封装来担负,不仅要求封装有良好的散热性,新一代封装还必须具有与Si、GaAs接近的热胀系数以及高强度、轻重量、低成本等特性。比如,封装常用的Cu、Al材料有良好的热导率,然而它们与半导体之间较大的热胀系数差异会产生过大的热应力,降低封装的可靠性。又如,一些新的封装材料,例如AlN、Cu/W等,尽管有优良的物理、力学性能,但是它们相对昂贵的价格以及不易加工成复杂形状等缺点限制了其使用。

在封装需求的推动下,一些发达国家开始研究复合型封装材料,其中最引人注目的是SiC作增强体的Al基复合材料,这种新材料以其卓越的性能开始应用于电子封装领域。

(https://www.xing528.com)

(https://www.xing528.com)

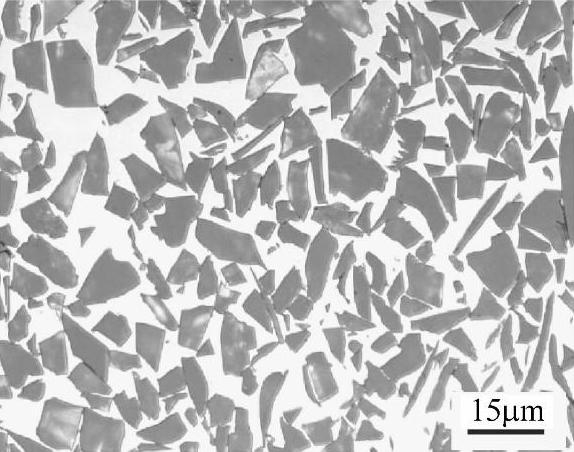

图7-9 典型SiC/Al复 合材料的显微组织

(1)SiC/Al复合材料特性 SiC/Al复合材料是由Al或Al合金与多形态的SiC颗粒所复合组成的,图7-9所示为典型的SiC/Al复合材料断面显微照片。作为增强体,SiC颗粒具有性能优异、成本低等优点,其线胀系数(CTE)为4.7×10-6 K-1热导率为80~170W/(m·K),弹性模量高达450GPa,密度仅为3.2g/cm3。而基体材料铝合金具有低密度(2.7g/cm3)、高热导率[170~220W(m·K)]、价格低廉以及热加工容易等优点,其缺点是热胀系数较高。将SiC颗粒与Al合金复合成为颗粒增强铝基复合材料后,材料具有了铝和SiC各自的优点,即高热导率、低热胀系数、高强度、低密度、可导电等,这些特性几乎代表了理想封装材料的所有性能要求。SiC/Al复合材料的特性取决于SiC含量、粒度分布及Al合金性能等因素,在封装应用中研究最多的是SiC含量占60%~75%(体积分数)的SiC/Al复合材料,在这一范围里,材料性能/价格比最佳。适合作复合材料基体的Al合金种类很多,常用的牌号有6061、6063。

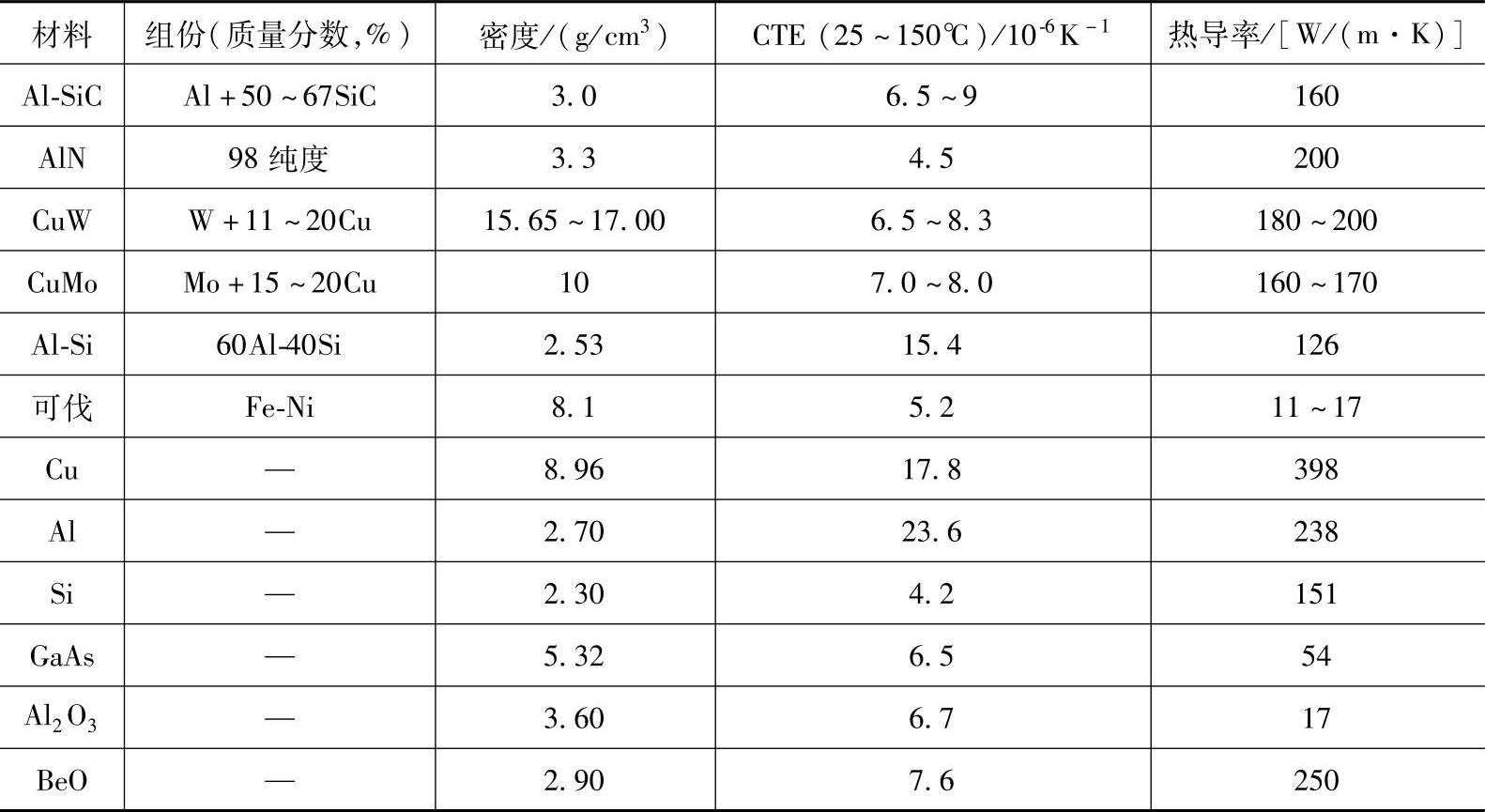

表7-4列举了SiC-Al复合材料和几种常用封装材料的物理性能,从中可见,SiC-Al复合材料的热导率与Cu-W相当,是可伐合金(Kovar)的10倍。在热膨胀性能方面SiC-Al复合材料与GaAs、BeO、Al2 O3较为匹配,可允许在其上直接安装大功率芯片值得注意的是,SiC-Al复合材料的热胀系数CTE可以通过SiC的加入量来调整,用这种方法可以获得精确的热匹配,从而使相邻材料界面的热应力最小。在密度上,SiC-Al复合材料接近Al,不到Cu-W的1/5,这使SiC-Al复合材料在重量敏感应用领域中具有很大优势。对于封装材料,CTE和热导率的温度特性十分重要,研究发现,SiC-Al复合材料的热导率随温度升高而下降,温度从室温升到200℃,热导率将下降20%。

表7-4 SiC-Al复合材料和几种常用封装材料的物理性能

受陶瓷增强材料的影响,SiC-Al复合材料的电阻率比大多数金属要高一个数量级SiC-Al复合材料的力学性能十分优异,其弹性模量是Cu的两倍,抗弯强度和抗拉强度也很好,因此保证了封装结构的牢固性。优异的力学性能同时也有利于封装的散热,这是因为SiC-Al复合材料散热板可以比Cu做得更薄,减小了热阻。另一方面,高的弹性模量有利于减小散热板的变形,使封装与安装面贴合更紧密。与陶瓷不同,SiC-Al复合材料具有一定抗裂性,其中的Al起到抑制裂纹扩展的作用,其抗振性也很理想,含75%SiC的复合材料的减振比可达5.867×10-3,是Al的2倍,在航空电子装置中用它作芯材的标准电子模块(SEM-E)共振频率达600Hz,比使用Cu-W时高1倍,这一点对于工作在强烈振动环境下的大尺寸封装尤为重要。

(2)SiC-Al复合材料封装的制造 根据用途,SiC-Al复合材料封装的结构和制造方法有许多种。封装通常由三部分组成:复合材料底座、封焊框和引脚组件。这三部分事先单独加工、电镀,而后通过焊接的方法进行封装。

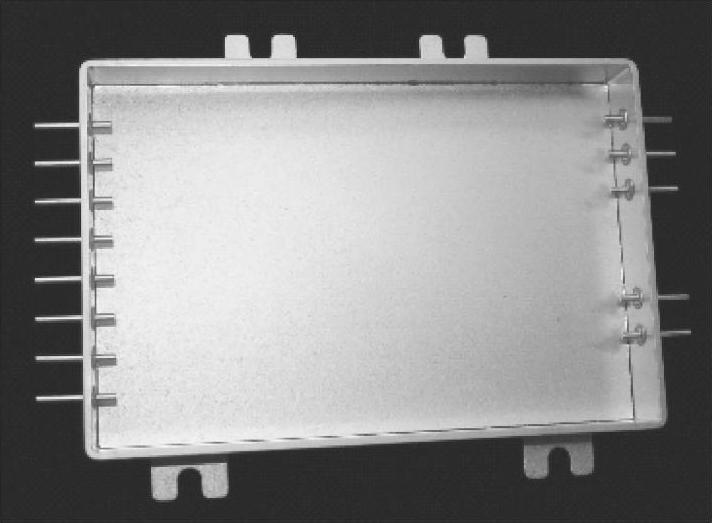

采用浸渍渗透法制备的SiC-Al复合材料的表面有一层完整的Al合金层,其厚度一般在0.13~0.25mm,因此可以像对待单纯的Al合金一样对其进行电镀。为了利于焊接,复合材料的表面一般镀Au/Ni。如图7-10所示的是Al/SiC复合材料制造的封装器件。在某些情况下还必须对复合材料进行机械加工,SiC将暴露于表面,此时电镀问题会变得复杂。为解决此问题,CPS和T1公司研制了一种能对SiC和Al合金同时起作用的电镀活化剂,也获得了良好的镀层和外观质量。

图7-10 SiC-Al复合材料 复合材料制造的封装器件

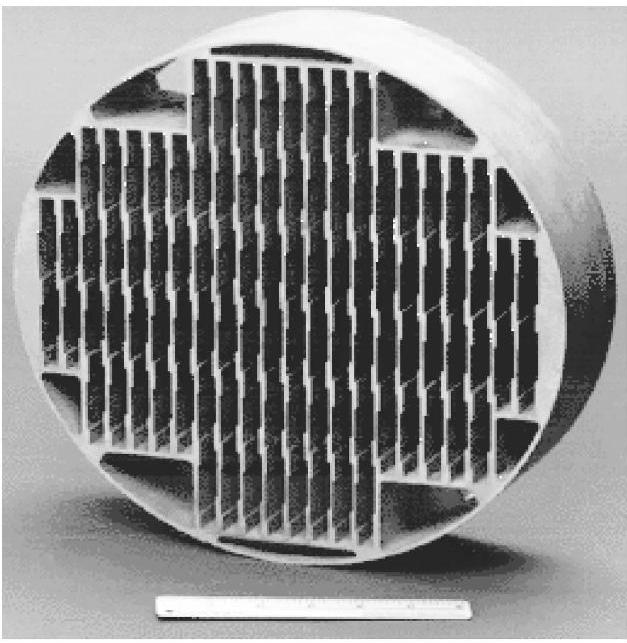

封装焊接一般使用AuSn和AuGe焊料。为减小焊接带来的应力,焊框材料与复合材料的热胀系数应尽量接近,比较理想的焊框材料有48号合金、Ti金属等。SiC-Al复合材料封装适合于采用激光焊、平行缝焊工艺进行封盖。 (3)SiC-Al复合材料的应用情况 由于具有物理、力学、加工性能等综合优点,在国外SiC-Al复合材料已从试验阶段走入实用化阶段,主要用于军用功率混合集成电路(HIC)微波、毫米波集成电路(MMIC),多芯片组件(MCM)和大电流功率模块的封装和散热片。在高性能飞机的相控阵雷达中使用SiC-Al复合材料封装后,电路组件的体积和质量大幅度降低并提高了可靠性。如图7-11所示的是相控阵雷达用SiC-Al复合材料部件。近几年,法国Egide-Xerarn公司研制生产了一系列SiC-Al复合材料(70%SiC)气密封装外壳,最大外形尺寸达220mm×220mm,这类封装已在军用机载电子设备中的微波MCM上获得应用。随着制造技术的发展成熟,生产规模的扩大,复合材料制造成本将进一步降低,商业应用的前景将更加光明。

4.在印刷PS版中的应用

图7-11 相控阵雷达用 SiC-Al复合材料部件

铝合金PS版是指胶印用的预涂平版印刷版,即铝合金薄板(0.3mm)经预处理后预先涂上感光液而形成的印刷版。在19世纪就开始了涂感光胶的平版印刷研究,在1946年才正式投入市场。1951年,美国3M公司等公司研究了铝板表面处理工艺,铝板基的PS版开始应用,1956年PS版在美国的应用率达到70%,日本1964年建立了PS 版生产线,1975年PS版应用率达到50%,现在已达到95%。我国开始应用的PS版印刷,多为纸型。现在已采用铝板基的PS版,但由于生产厂家不多,货源所限,铝合金PS版满足不了需求。由于我国从国外进口了大量电子分色机,有电子分色机的印刷厂更迫切要求使用印刷性能好的铝板基PS版,对铝合金的PS版有了更多的市场需求。

铝合金PS版属于铝的功能材料,属于附加值较高的深加工铝材产品,也是发展前景看好的产品。发展铝合金PS版,关键的问题是开发高质量的铝薄板(厚0.3mm)要求表面光洁,无划伤及金相组织上的缺陷,高的平整度和小的尺寸公差(厚差<2%),以及相应的感光液预涂工艺技术及其装备。

5.在其他电子设备上的新应用

挤压型材和冲压薄板可用于雷达天线,挤压管和轧制管也可用于电视天线,拉制或冲压的密封外套可用于电容器与屏蔽件,真空蒸发高纯度镀膜用于阴极射线管。除磁性能外,电性能并非主要要求的应用实例有电子设备的底盘、飞机设备用的旋制压力容器、蚀刻铭牌,以及诸如螺栓、螺钉和螺母之类的金属零件。此外,翅形型材可用于电子组件以利于散热。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。