近十几年来,通信产品、计算机、家电等整机市场的急剧扩大,作为电器产品中不可缺少的元件之一,铝质电解电容器以其性能优良、价格低廉等特点,得到了很大的应用与发展。据估算,铝质电解电容器的产值约占所有类型电容器产值的50%。铝电解电容器关键材料的电极箔也越来越受到人们的重视,并以极快的速度发展。同时,随着对铝电解电容器的小型化、高性能化、片式化的要求越来越迫切,对电极箔的制造也提出了更高的技术和质量要求。

我国对电解电容器铝箔的需求近几年内大约以15%的平均年增幅上升,年需求铝箔在3万t以上,我国已成为世界铝电解电容器用铝箔的主要生产和消费地之一。

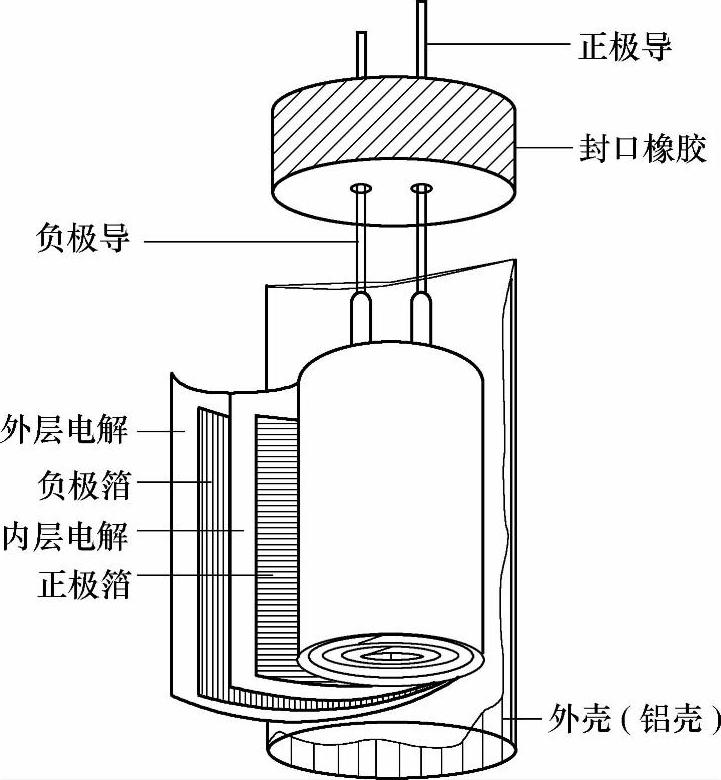

电解电容器用铝箔分为阳极箔(正极箔)和阴极箔(负极箔)。图7-4所示为电解电容器的结构。

如图7-4所示,电容器中起阴极作用的是电解质糊体,铝负极箔只是阴极的引箔在电容器行业中习惯把负极箔称作阴极箔由于阴极箔表面氧化膜很薄,等效电路中的电容CC比阳极箔与电解质糊体构成的电容CA大许多,对于高压电容器来说,提高阴极箔表面积影响不大,但对低压电容器有较大的影响。

电解电容器铝箔选用的化学成分为阳极用箔采用99.98%以上的高纯度铝箔,厚度为40~110μm。阴极用箔目前有三种类型:工业纯铝(铝的质量分数为99.3%~99.8%)、Al-Cu系合金、Al-Mn系合金厚度为15~60μm。

图7-4 电解电容器的结构

电解电容器用铝箔属于电子铝箔的范畴,这是一种在极性条件下工作的腐蚀材料。不同极性的电子铝箔具有不同的腐蚀类型。高压阳极箔为柱孔状腐蚀,它在高压下工作时仍保持较高的比体积;低压阳极箔为海绵状腐蚀,在低压下保持较高的比体积;中压段的阳极箔为虫蛀状腐蚀,在中压段保持较高的比体积。

电子铝箔是一种腐蚀材料,要求具有腐蚀核心和腐蚀通道。腐蚀核心是保证材料产生腐蚀的必要条件,而且是产生局部腐蚀。腐蚀通道是腐蚀介质向内扩散,使腐蚀过程顺利进行。如果腐蚀通道不畅通,则腐蚀产物停留在表面而成为灰粉。(https://www.xing528.com)

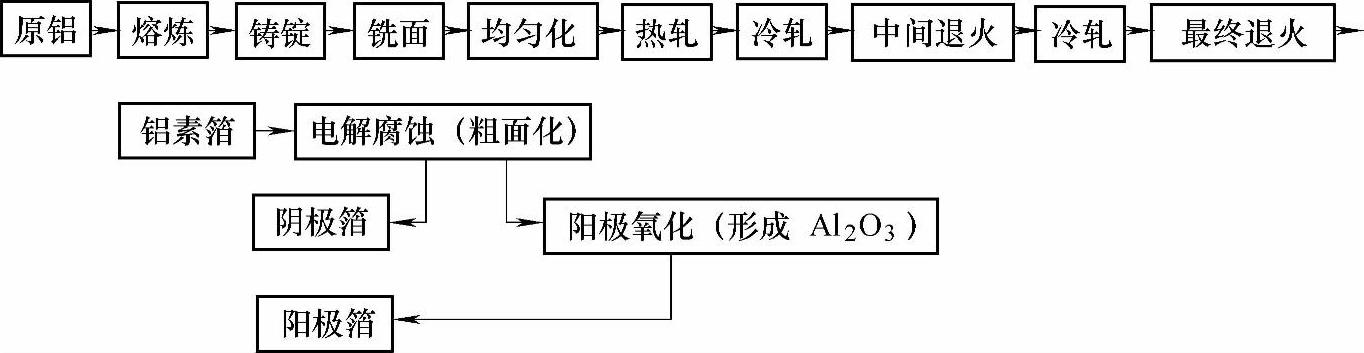

由于阴极箔是一种腐蚀材料,人们选择材料时要考虑其表面既要有良好的耐蚀性又要有局部腐蚀的特性。基于上述考虑,可选用1×××纯铝系、3×××的Al-Mn系合金,或者5×××系的Al-Mg合金。上述三种材料基本上呈均匀腐蚀,理论上都可用作负极箔基材,目前实际应用的是纯铝系和Al-Mn系,如2301合金实际上应属纯铝系我国牌号为8A01;常用的还有3003Al-Mn系合金以及纯铝系。但不论是哪种阴极用箔都必须有其质量评估参数,具体包括以下内容:比电容;腐蚀表面无灰粉;腐蚀过程中减薄不严重甚至不减薄;有一定强度,折弯强度好;水合稳定性要好,比电容减少以小于10%为宜;残留氯离子要小于1.0mg/m2;残留铜小于15mg/m2为宜;胶带粘合力不低于0.98N/cm。图7-5所示为阴极箔和阳极箔生产的简单工艺流程图。

图7-5 阴极箔和阳极箔的简单工艺流程示意图

铝电解电容器主要利用铝箔再氧化处理后呈现优异的介电性能,因此其技术要求和生产过程与传统的包装铝箔有显著的差异。技术难点主要集中于高压和低压阳极铝箔的生产。根据电容器的电容量公式可知,只有增加铝箔的面积才能获得高的电容量值。然而简单地增加面积虽然可以增加电容量,但同时也增加了电容器的体积,不符合电器产品小型化发展的要求。借助特殊的电化学腐蚀技术,可以在铝箔表面腐蚀出大量的隧道和凹坑,进而可以在不增加甚至减少铝箔质量的前提下,极大地增加铝箔的表面积,为大幅度地提高再氧化后氧化铝介电薄膜的面积进而生产出高比电容的化成箔提供了途径。

为了顺利实现上述电化学腐蚀技术,工业生产上除了严格控制光箔的外形尺寸和加工质量外,还对其织构有严格的要求。其中高压阳极铝箔技术指标之一是95%以上的{100}面占有率或立方织构占有率:低压阳极铝箔技术指标包括尽可能严格的多方面控制铝箔内部织构的均匀性。另外,阳极铝箔的生产必须采用高纯度的铝锭。

目前,国际先进的电解电容器用铝箔生产技术突出表现在能够按照腐蚀、化学处理的需要精确地控制光箔的表面状态和内部织构,能够以偏析法生产高纯铝锭或生产出较低纯度的优质铝箔以降低生产成本,能够生产大规格的铝箔卷以提高生产效率,能够开发高均匀性腐蚀发孔技术以及高介电常数氧化箔化成技术以大幅度提高比电容等。我国电解电容器铝箔的表面质量仍落后于国际品牌,具体表现在表面粗糙度及均匀性、氧化膜厚度及均匀性、表面组织结构的均匀性、残留油渍等多方面的控制水平尚存在不足。

除电解电容器外,铝箔电容器还可用于电力电容器。电力电容器主要用于供电系统无功率的补偿,其需要量正随着发电量的增加而加大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。