据测算,汽车所用燃料的约60%是消耗于汽车自重。汽车重量每降低100kg,每百公里油耗可减少0.7L,汽车自重每降低10%,燃油效率可以提高约5.5%,如果每辆汽车能使用70kg镁合金,则CO2的年排放量将减少30%以上。近年来,世界各国尤其是发达国家对汽车的节能和尾气排放提出了越来越严格的限制,迫使汽车制造商采用更多高新技术,生产重量轻、耗油少、符合环保要求的新一代汽车。世界各大汽车公司已经将采用镁合金零部件作为重要的发展方向。随着汽车工业的飞速发展,镁合金在欧美、日等发达国家汽车工业中的应用出现了持续增长的势头;1991年全球汽车使用镁合金25kt,1995年为56kt,2000年使用则达到145kt,已占全球镁压铸件的80%,镁合金材料获得了广泛的应用。现在这种趋势正在向更广泛的方向发展。预计在未来的7~8年中,欧洲汽车用镁将占镁总消耗量的14%,且今后将以每年15%的速度递增,汽车工业已成为镁合金应用增长的主要驱动力。图6-7为20世纪90年代以来全球各地区汽车镁合金用量的发展趋势。

镁合金用作汽车零部件具有以下优点:

1)重量减轻可以增加车辆的装载能力和有效载荷,同时还可改善制动和加速性能。

图6-7 汽车上镁合金用量的发展趋势

2)镁合金压铸件具有一次成形的优势,可以将原来多种部件组合而成的构件一次成形,可以大大提高生产率和零部件的集成度,降低零部件的加工和装配成本,提高汽车设计灵活性,同时,还能达到减少制造误差和装配误差的目的。

3)镁合金具有非常优异的变形及能量吸收能力,采用高塑性镁合金可以提高汽车抗振动及耐碰撞能力,改善汽车的刚度,大大提高汽车的安全性能。

4)可以提高废旧零部件的回收率,有资料显示,镁合金的循环使用并不影响材料的使用性能。而且,再生镁的能耗小,仅为从矿石冶炼能源的百分之几,十分有利于环保和节约资源。

5)提高燃油经济性综合标准,降低废气排放和燃油成本。

6)镁合金材料具有较高的振动吸收性能,对振动的阻尼能力优于铝和钢,因此对于汽车上一些作重复运动、断续运动的零部件,采用镁合金材料,可吸收振动,延长使用寿命。

镁合金作为实际应用中最轻的结构金属,能够满足交通运输业日益严格的节能和尾气排放要求,从而生产出重量轻、耗油少、符合环保要求的新一代交通工具。

1.国外镁合金在汽车上的应用

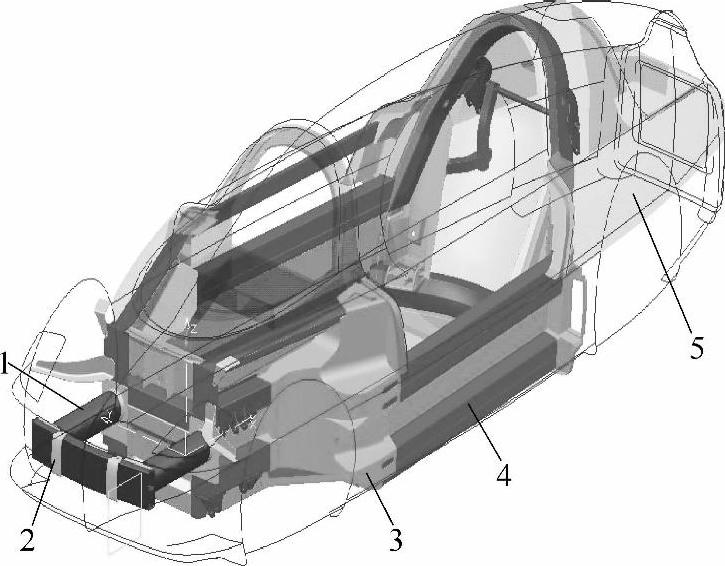

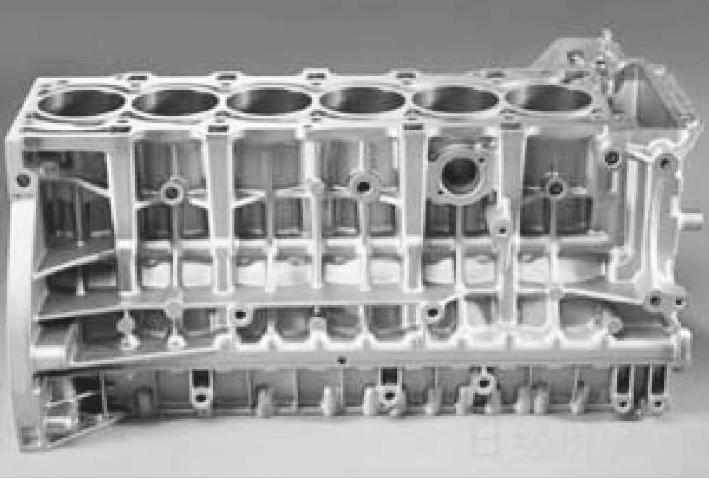

汽车生产制造厂商利用镁合金来减轻汽车重量,已有70多年的历史。德国大众汽车公司是最早在汽车上大规模应用镁合金的汽车公司,早在20世纪30年代就有大众汽车使用镁合金。1930年德国首次在汽车上应用镁合金73.8kg。1936年,德国大众汽车公司开始用压铸镁合金生产“甲壳虫”汽车(见图6-8)的曲轴箱、传动箱壳体等发动机、传动系零件,到1946年,每车用镁合金18kg左右;到1980年,大众公司共生产了1900万辆甲壳虫汽车,用镁合金铸件共达38万t,创批量生产镁合金的最高纪录只是后来由于镁的价格上涨才停止了使用。长期以来,尤其是20世纪90年代以来,德国在镁合金领域一直在世界上处于领先地位,著名的奔驰汽车公司最早将镁合金压铸件应用于汽车座椅支架,奥迪汽车公司第一个推出镁合金压铸仪表板,可以说德国是推动镁合金压铸发展的先驱与主力军。近年来,汽车用镁合金又有新的进展,除了整体式镁合金铸造座椅外,在1997年梅塞德斯-奔驰的SLK车型上,燃料箱和行李箱之间的隔板也采用质量为3.19kg的镁合金代替6kg的钢件。大众汽车公司2002年推出的每百km耗油(柴油)1L的双座微型概念车,该车净重为260kg,其中镁合金占35kg。图6-9为该车中铝合金与镁合金结构件的构成图。2004年6月,德国宝马公司发布了采用镁合金的直列6缸发动机,如图6-10所示,曲轴(Crank Shaft)箱内部采用铝合金,外部采用镁合金,排量为3.0L,最大输出功率为190kW(258PS),最大转矩为300N·m,是全球最轻的直列6缸发动机,新型发动机重161kg,通过使用镁合金,使其降低了7%(10kg)。曲轴自身重量在使用普通铸铁时可控制到原来的57%,比使用铝合时轻24%

图6-8 德国甲壳虫汽车

图6-9 1L车中铝合金与镁合金结构件的组成

1—Al型材 2—Al板材 3—Mg铸件

4—Mg型材 5—Mg板材

图6-10 宝马镁合金的直列6缸发动机

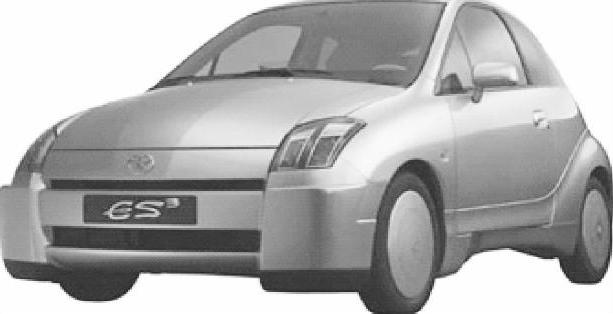

美国在1948年至1962年的十余年间,采用热室压铸生产了数百万件镁合金铸件供汽车上使用。美国著名的汽车公司如福特、通用和克莱斯勒等公司在过去的十几年里一直致力于新型镁合金和镁合金离合器壳体、转向柱架、进气管及照明夹持器等汽车零部件的开发和应用,替代效果十分明显,促进了镁合金的发展。1992年,美国三大汽车公司采用镁合金压铸的零件分别为30个(福特)、45个(通用)和20个(克莱斯勒),到1993年,几乎增加了1倍,三大汽车公司镁合金铸件用量占北美镁的总消耗量的70%,达14282t;其中福特消耗最多,为8258t,通用为3436t,克莱斯勒为2588t通用汽车公司于1997年成功地开发出镁合金汽车轮毂,福特汽车公司也于1997年采用半固态压铸技术生产出镁合金赛车离合器片与汽车传动零件。福特公司的F-15货车和克莱斯勒微型货车镁合金配件用量分别为15kg和6kg。福特汽车公司Aerostar Mimi-Vans牌汽车的中座以及后座(仅此每年需要100t以上的镁合金AM60),Ranger型轻型货车的离合器壳体和制动踏板支撑托架,通用公司的气缸盖、滤清器壳体等10种零件都是镁合金制成的。除了传统汽车外,镁合金在电动汽车上的使用也已进入研究阶段,福特公司1998年推出的P2000系列(见图6-11)的Diata混合动力轻质概念车使用了103kg镁合金,这是目前单车使用镁合金的最高纪录。

日本镁合金的开发与应用也十分迅速,1990年每辆汽车用镁量仅5kg,而1997~1998年度对汽车用镁压铸件需求大幅度增加,由1996-1997年度镁压铸件的2450t,增至1997~1998年度的3300t。20世纪80年代末期,日本开发出镁合金低压铸造装置,为镁合金的开发与应用提供了保

图6-11 福特P2000轻质概念车

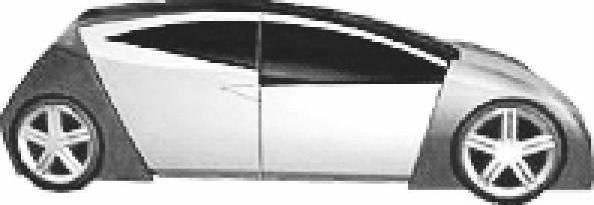

证。由此,经过研究相继开发了一系列镁合金压铸产品,如丰田汽车公司首先制造出镁合金汽车轮毂、转向轴系统、凸轮罩等零部件,2001年,丰田推出的4座轻量小型概念车ES3(见图6-12),在前排座椅后部采用以镁合金为框架的网状结构。目前,日本的各家汽车公司都生产和应用了大量的镁合金壳体类压铸件。2004年3月,日本独立行政法人产业技术综合研究所利用阻燃性镁合金挤压材料制作而成的汽车顶箱,与市场上FRP纤维强化塑料产品相比,重量大约可减轻25%。

澳大利亚CAST公司于2004年9月成功研制出可在高温下使用、能够用于制造汽车发动机的镁合金AM-SCI,这种合金可使发动机重量减轻70%,该合金已在德国大众汽车上进行了5.6万km运行试验,美国福特汽车公司于2004年底率先使用该合金生产福特2.5L DURATEC发动机。

图6-12 丰田4座轻量小型概念车ES3

20世纪70年代以来,各国尤其是发达国家对汽车的节能和尾气排放提出了越来越严格的限制,汽车轻量化呼声很强烈。1993年欧洲汽车制造商提出“3L汽油轿车”的新概念;美国提出了“PNGV”(新一代交通工具)的合作计划。其目标是生产出消费者可承受的每百公里耗油3升的轿车,且整车至少80%以上的部件可以回收。这些要求迫使汽车制造商采用更多高新技术,生产重量轻、耗油少、符合环保要求的新一代汽车。单车用镁合金的质量已经成为衡量汽车性能的标准之一,1999年全球单车平均用镁合金铸件3kg,欧美单车用镁量较高,如“甲壳虫”单车用镁量已经超过20kg,预计20年后平均单车用镁量会超过100kg。

2.国内镁合金在汽车上的应用

在我国采用铸造镁合金已有40多年的历史,但主要用于航空航天工业的飞机机轮壳体、机座等等,在汽车行业则起步较晚,目前仅有十余家企业从事镁合金压铸件的生产和研究。我国研究者通过在AZ系合金中加入钙、硅、锑、锡、铋、稀土等元素,研制成功一系列新型高温抗蠕变镁合金。通过这些合金元素的微合金化作用,使AZ91D 合金从原来只应用于汽车的结构部件(阀套、离合器壳体、方向盘轴、凸轮罩、制动托板支架等)扩大到高温部件(齿轮箱、曲轴箱、发动机壳体、油底壳等)。上汽、一汽、二汽以及长安汽车公司在研究和开发镁合金在汽车领域应用发挥了重要作用。

上汽在国内最早将镁合金应用在汽车上。20世纪90年代初,上海大众公司首先在桑塔纳轿车上采用镁合金变速器壳体、壳盖和离合器外壳。目前桑塔纳轿车镁合金变速器外壳年用镁量达2000t以上,镁合金汽车压铸件生产和应用技术已经十分成熟。镁合金踏板支架压铸件已经开始批量生产供货。电动汽车镁合金电机壳体零件通过了台架试验,正在进行装车试验。目前桑塔纳轿车使用镁合金量约8.5kg/辆。

一汽开发了抗蠕变镁合金,可用于制造高温负载条件下汽车动力系统部件;还成功开发出气缸盖罩盖、脚踏板、方向盘、增压器壳体、传动箱罩盖等镁合金压铸件,并已应用于生产。一汽奥迪生产的Audi A6/2.8(见图6-13)采用高技术控制系统集中使用镁合金材料,减轻了27kg重量。

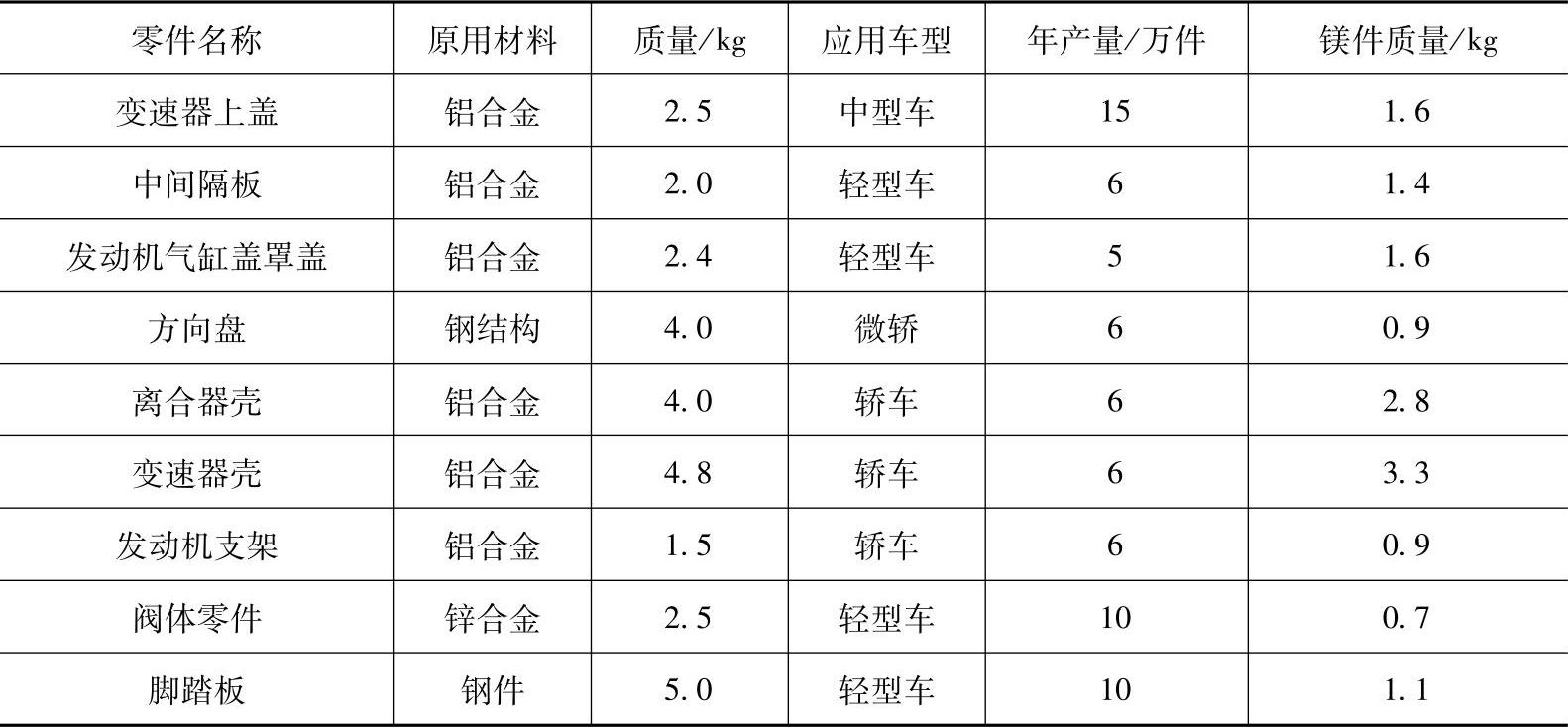

二汽结合我国汽车零部件压铸生产企业设备现状,开发研究镁合金冷室压铸工艺生产汽车零件的全套技术研发的镁合金零部件包括载重汽车脚踏板、变速器上盖、制动阀壳体、真空助力器隔板、发动机汽室罩盖、富康轿车用的方向盘芯、缸体罩盖、进气管、门锁芯壳、转向支架等系列产品。东风研发和生产的镁合金压铸件与其他材料相比的减重情况见表6-12目前,东风已有8种镁合金脚踏板安装在东风“天龙”系列重型货车上,至2003年底用镁量已达300t以上。

图6-13 一汽Audi A6/2.8轿车

表6-12 东风汽车公司开发和生产的镁合金压铸件(https://www.xing528.com)

长安汽车集团生产的“长安之星”微型车(见图6-14)上实现了单车用镁合金8kg,这一水平刷新了国内领先水平,达到国际先进水平。生产的变速器、上下箱体延伸体和缸罩等7种零件已通过台架试验和道路试验。2004年已大批量装车进入市场销售。

我国汽车产业目前已进入一个高速增长的时期。2005年我国全年汽车产销累计570万辆,2006年我国汽车需求增长15%~20%,按每车用镁2kg保守用量估计,我国汽车用镁量就能达到1.3万t的规模。如能达到单车用镁量15kg,我国汽车用镁可达10万t。2012年我国汽车产销都已经超过1900万辆为镁合金的应用提供了巨大的应用潜力和应用平台。除了直接生产汽车的行业外,其他行业正在建设或已经建设了镁合金零部件出口基地,如重庆博奥、深圳力劲、浙江岱山、威海万丰等已开始接受国外汽车零部件订单。随着进入WTO后,我国汽车工业特别是汽车零部件产业逐步融入全球采购体系,利用国内镁资源优势所形成的价格优势,有望形成世界有影响力的镁合金零部件生产基地。欧洲汽车生产商正日益把亚洲尤其是我国作为采购便宜部件的重要地区。

图6-14 长安汽车“长安之星”微型车

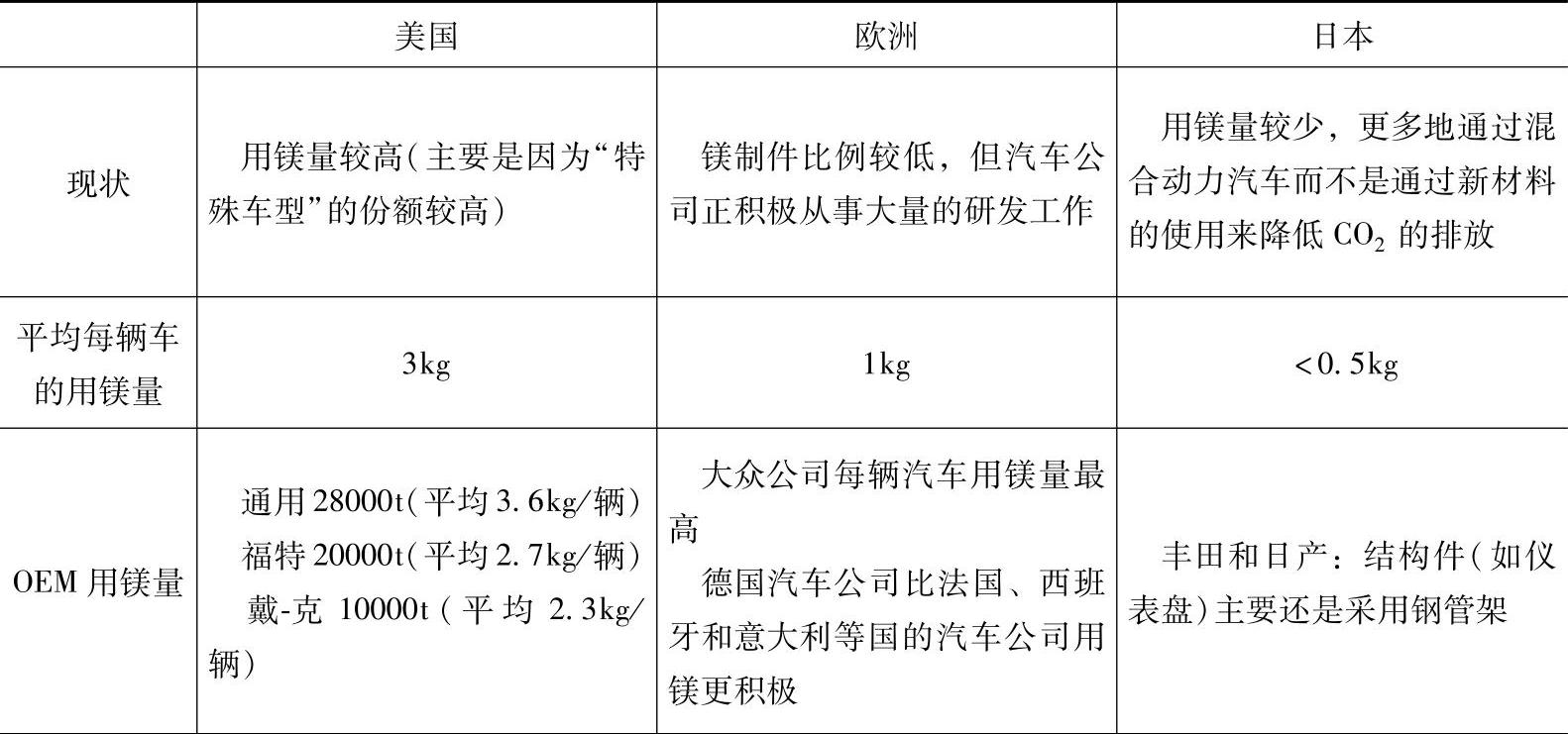

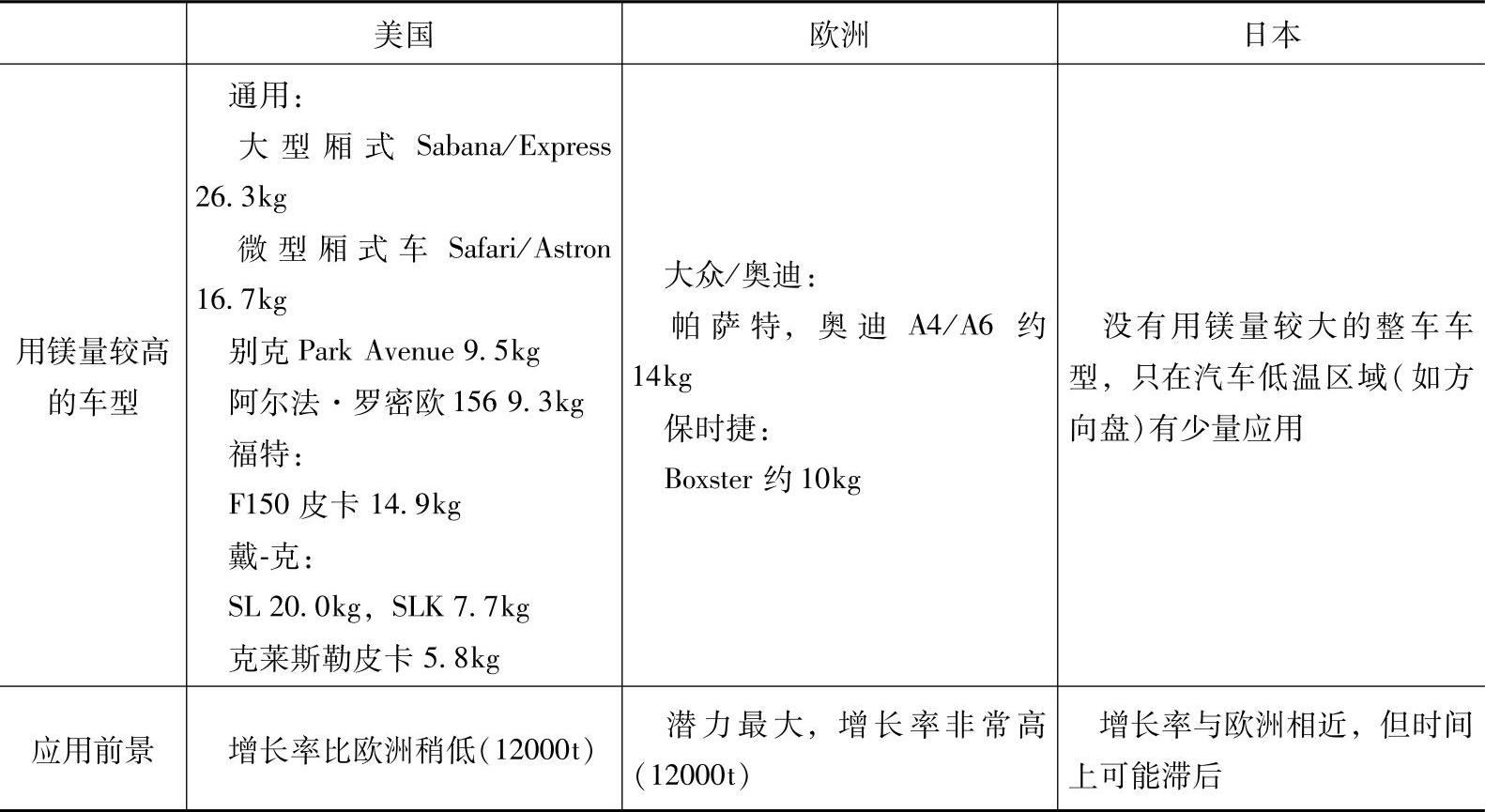

3.汽车用镁合金现状及展望

目前,原材料生产商正在扩大其产能,我国正计划将汽车用镁合金的产量从5000t提高到15万t,在德国镁制件的年产量已达到3000t。北美在镁和镁合金应用方面处于世界领先地位。近年来,欧洲的汽车公司也越来越重视镁的开发和应用,其增长速度已超过美国列世界第一(见表6-13)。

表6-13 全球市场汽车用镁状况

(续

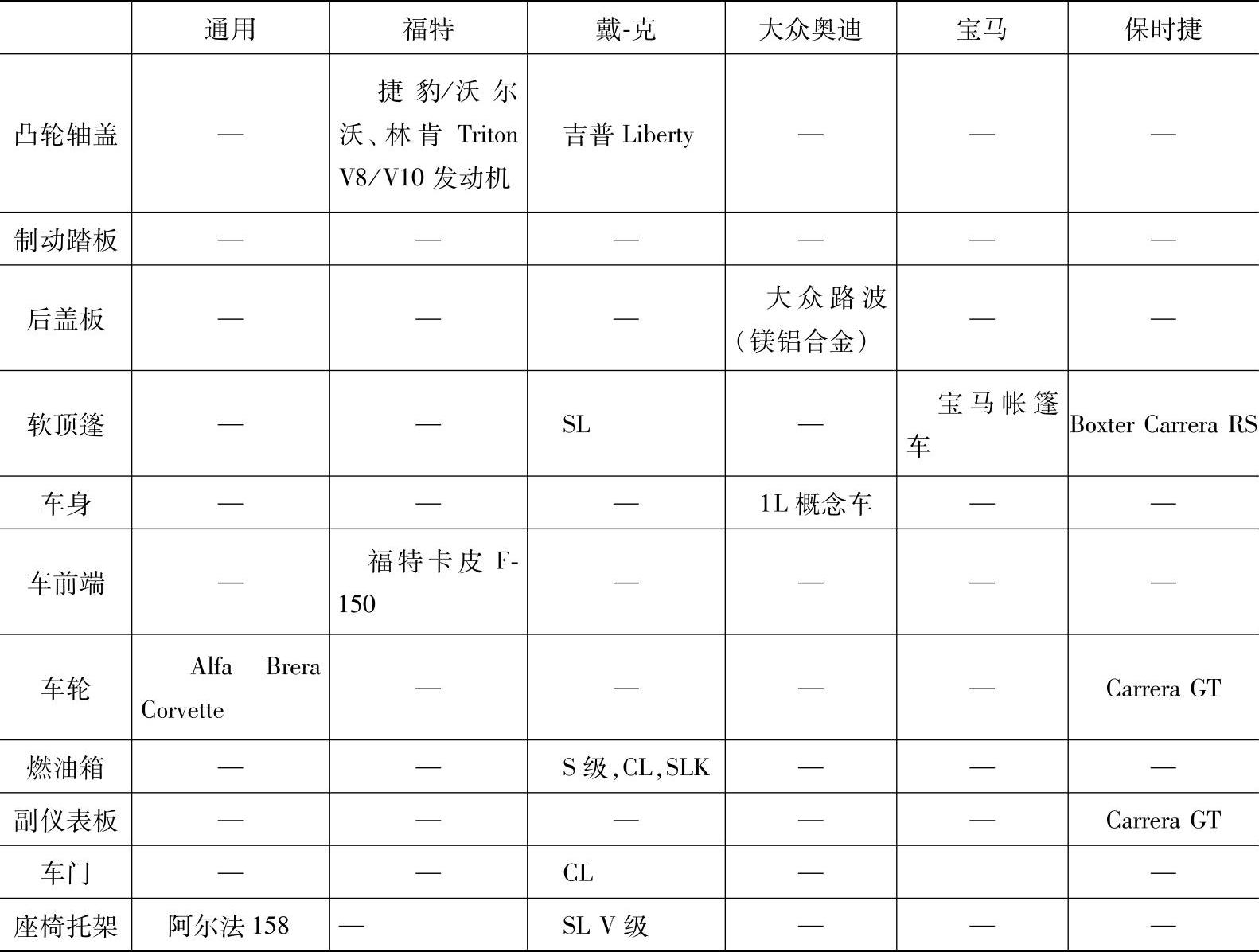

几乎所有OEM都在其最新产品中越来越多地使用镁合金材料。但是各公司的应用范围却有所不同(见表6-14)。

表6-14 各品牌汽车用镁情况

(续

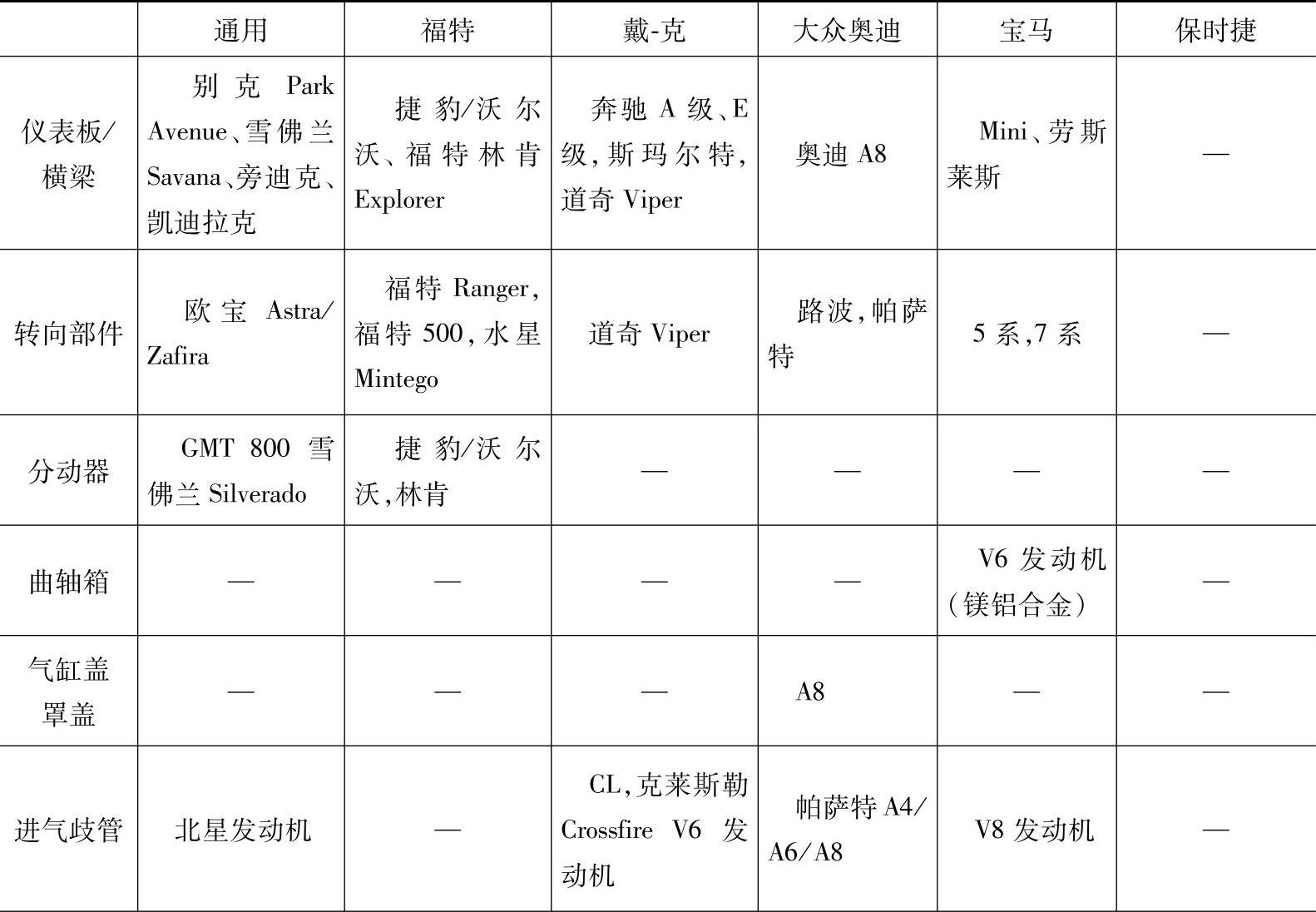

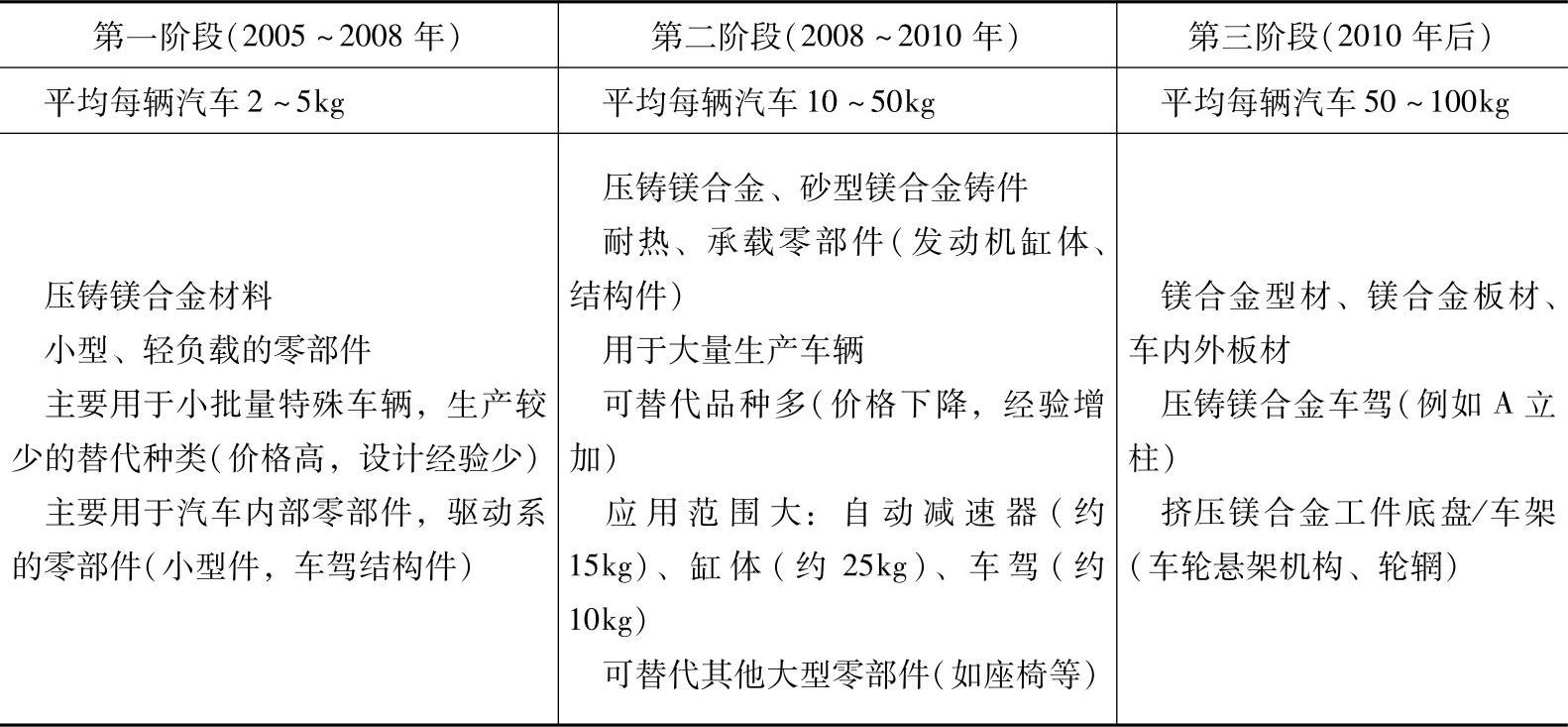

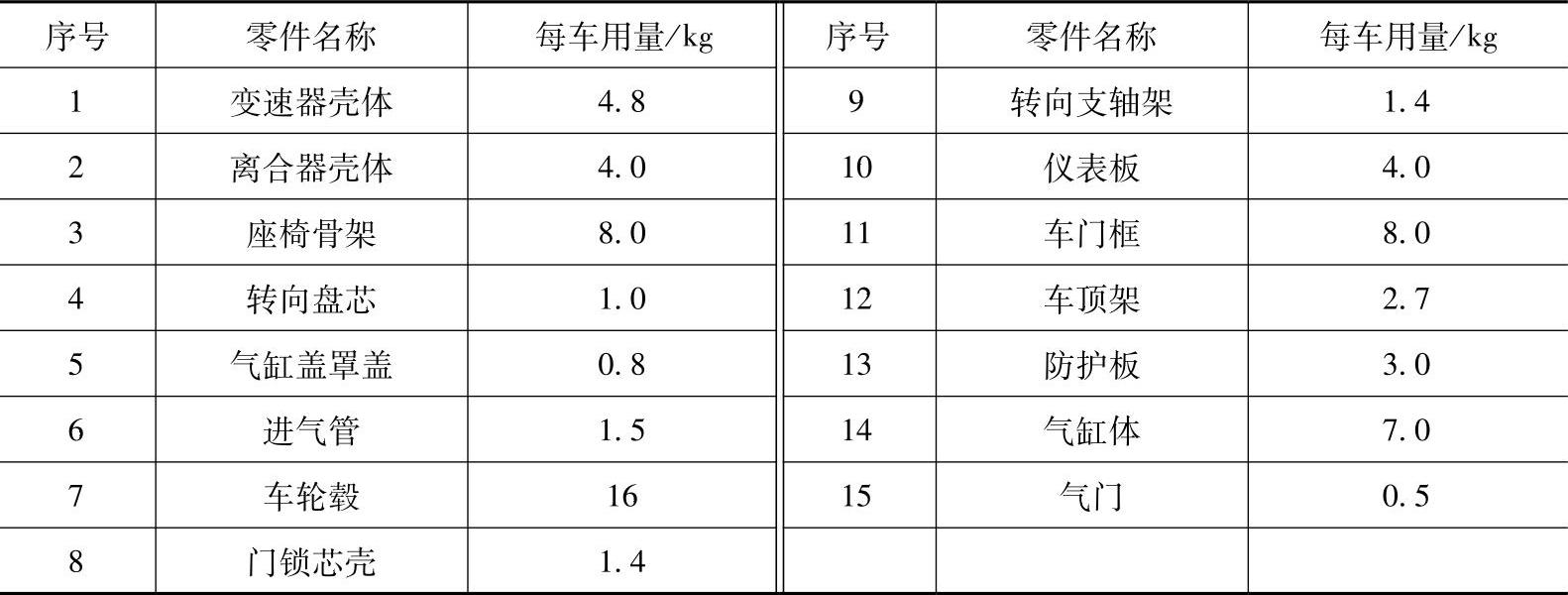

长期来看,汽车行业用镁增长点主要集中在车身、底盘和动力系统。表6-15、表6-16分别列出了汽车工业用镁合金量的三个增长阶段和可能使用镁制品的15种汽车零部件的用量。

表6-15 汽车工业用镁合金量现状与增长预测

表6-16 15种汽车零件的镁合金用量

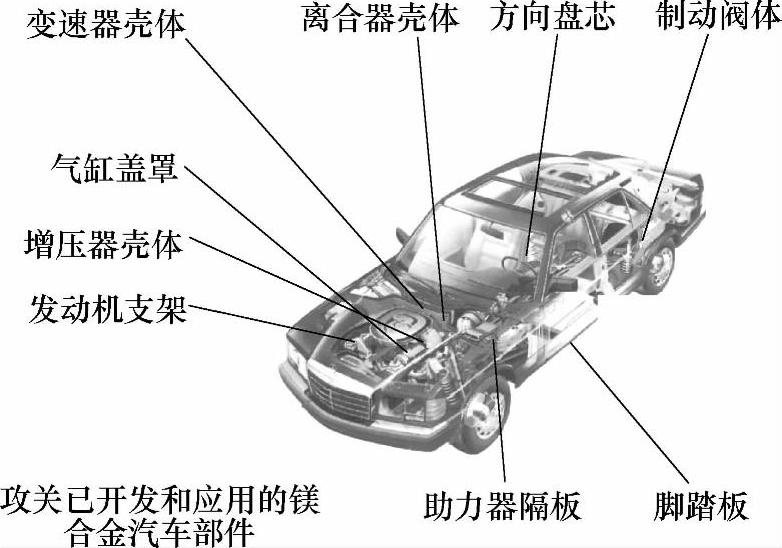

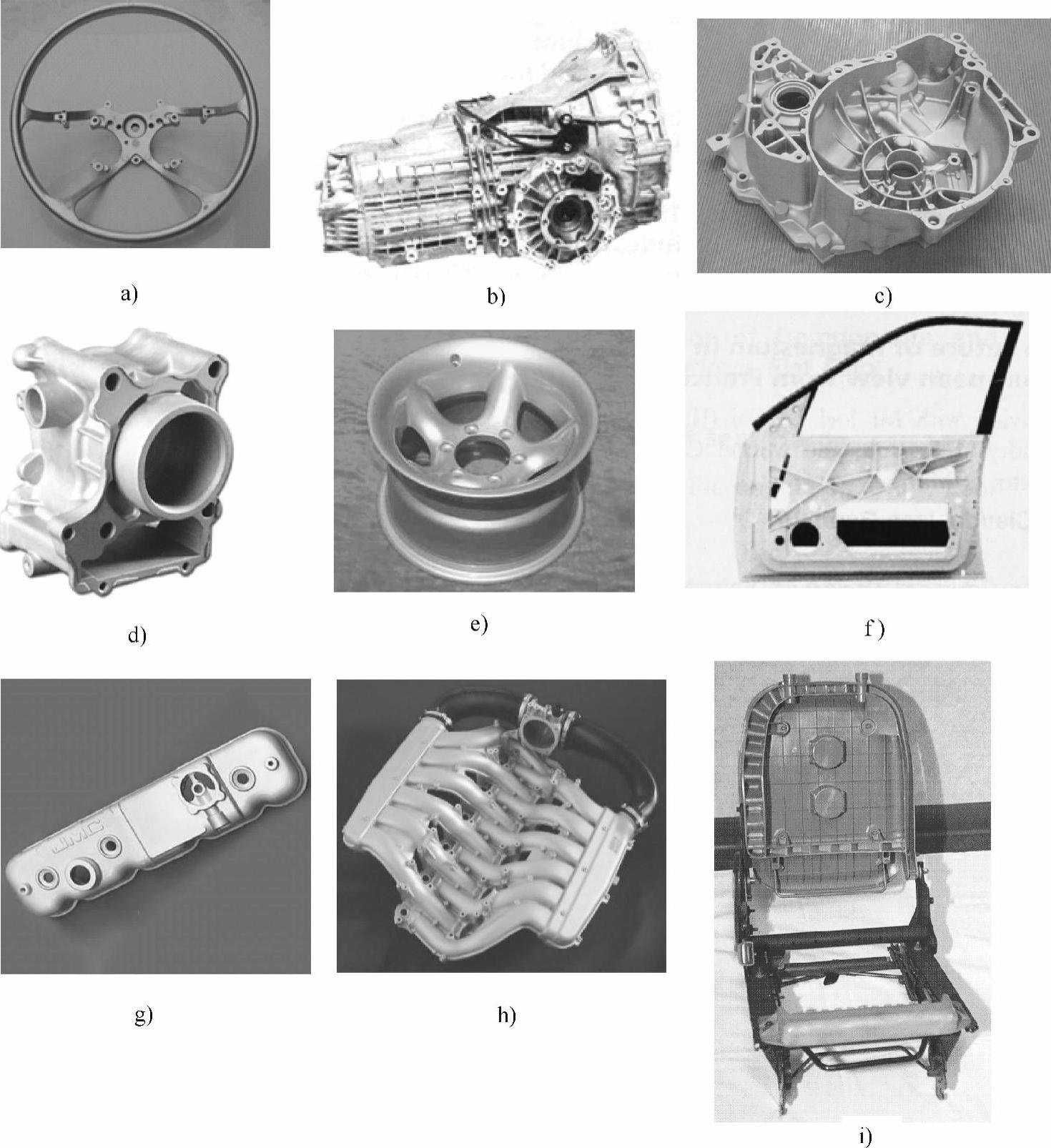

汽车用镁合金零件绝大部分是压铸件,对减少汽车质量、提高燃料经济性、保护环境、提高安全性和驾驶性、增强竞争能力等方面效果显著,在汽车行业应用大有潜力汽车中镁合金主要适宜制作壳体和支架类的零部件。用镁合金制造壳体类零件,不仅可以减轻重量,而且由于镁合金的阻尼衰减能力强,因而可以降低汽车运行时的噪声。目前各汽车公司生产的壳体类零件有曲轴箱、气缸箱、传动轴外壳、变速器壳体、离合器壳体、滤清器壳体、阀盖阀板、驾驶室仪表板等。虽然镁合金不能用作汽车上强受力部件,但却可以用作支架类次受力结构部件,如方向盘风扇架、转向支架、挡泥板支架、制动支架、灯托架、制动器及离合器踏板托架、座椅架、轮毂等。镁合金作为结构件还有其突出的优点,由于比强度高因此可以在相同质量下获得较高的强度,而且阻尼性能良好并具有很高的抗冲击韧性,尤其适用于制造经常承受冲击的部件。如转向轴经常承受较大的转矩,座椅架和轮毂长时间承受冲击,采用阻尼性良好的镁合金后,既减轻了汽车的自重,又提高了汽车行驶过程中的平稳性和安全性。到目前为止,已经开发和应用的镁合金汽车部件如图6-15所示,在汽车上得到了广泛运用,特别是在高档轿车和“特殊用途的车辆”中。大排量汽车中的用镁量也呈增长态势。在跑车、厢式车、SUV等车型中,虽然镁制件的成本较高,但由于其质量轻,能够抵消成本高的缺点。图6-16为镁合金汽车部分零件。

图6-15 已经开发和应用的镁合金汽车部件

目前镁合金在汽车工业上的应用状况是,每辆车在0.5~17kg之间变化,平均使用量是每辆车3kg。德国大众汽车公司帕萨特车目前用镁量为14kg,占车重的1%,不久将可能增至30~50kg。镁合金在大众公司的汽车上主要应用是在驱动设备和内部结构件上。随着技术的发展,镁合金结构件应用的数量将会增加。奥迪A6轿车单车的镁合金压铸件总用量目前已达14.2kg,其未来的目标是将单车的镁合金总用量增至50~80kg。美国通用和福特汽车公司预计在今后的20年内每辆汽车的镁合金用量将从目前的3kg提高到100kg。2004年4月,大众汽车公司首次正式推出了新研制成功的超级经济型轿车,属于迷你型,其燃油效率达到了每百公里耗油少于1升。该车型也是大众公司“甲壳虫”车型的延伸产品。它的原材料采用镁合金和碳纤维制成,该车的最高时速可达120km;整车框架由镁合金制成,镁合金框架外裹有用于加强的塑料表皮。

图6-16 镁合金汽车零部件

a)汽车方向盘 b)变速器壳体 c)离合器壳体 d)发动机缸体

e)轮毂 f)汽车车门 g)气缸罩盖 h)进气歧管 i)座椅架

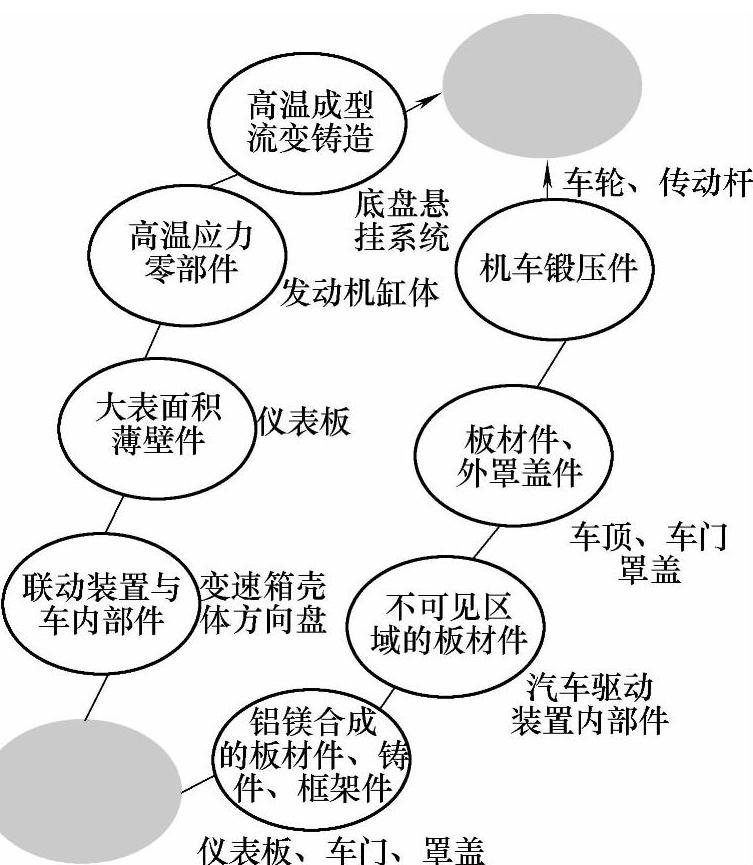

德国大众汽车公司汽车材料研究中心主任弗里德里希博士在2001年国际镁协58届年会上称,在未来10年内,预计大众汽车公司的汽车上平均每辆车用镁量可以达到178kg,如果这个目标能够实现的话,将对全世界的镁产业以及未来镁的需求产生巨大的影响。但在这一目标实现之前,还需要克服一系列技术上的障碍,比如,镁合金的抗高温蠕变性能以及在铸造技术上的诸多难题。图6-17说明了镁加工技术随着汽车工业的发展所需要克服的技术上的挑战与逐步应用的各种汽车结构件(资料来源:德国奥迪汽车公司)。以全世界年产5000万辆小汽车来计算,如果平均每辆车上用镁量增加1kg,将意味着当年镁的消费将增加50000t。也就是说镁的消费可能在几年内出现一次突变使得供应远远落后于需求。因此,欧美各大汽车生产商为了寻求廉价而稳定的货源,纷纷以直接投资或拥有股份的形式参与到镁的生产项目中,比较有影响的如下:美国通用汽车公司与挪威海德鲁镁业集团签订了长期合作协议;美国福特汽车公司投资4000万美元为AMC(澳大利亚镁业集团)建立了一个试验厂,并且与该公司签署了长期供货合同,该合同几乎占AMC目前约一半的产能,大约为45000t/年;德国大众汽车公司拥有以色列死海镁厂35%的股份,并在德国的卡塞尔市建有大型的镁合金压铸厂,最高时每天镁合金压铸件产量超过3万件。这些合作项目的实施一方面表明了各大汽车公司将会不断地增加汽车产品中镁合金结构件的数量;另一方面,汽车公司的积极参与将确保镁合金在汽车工业中的应用得到长期持续地发展。

图6-17 汽车镁应用趋势 及需克服的技术示图

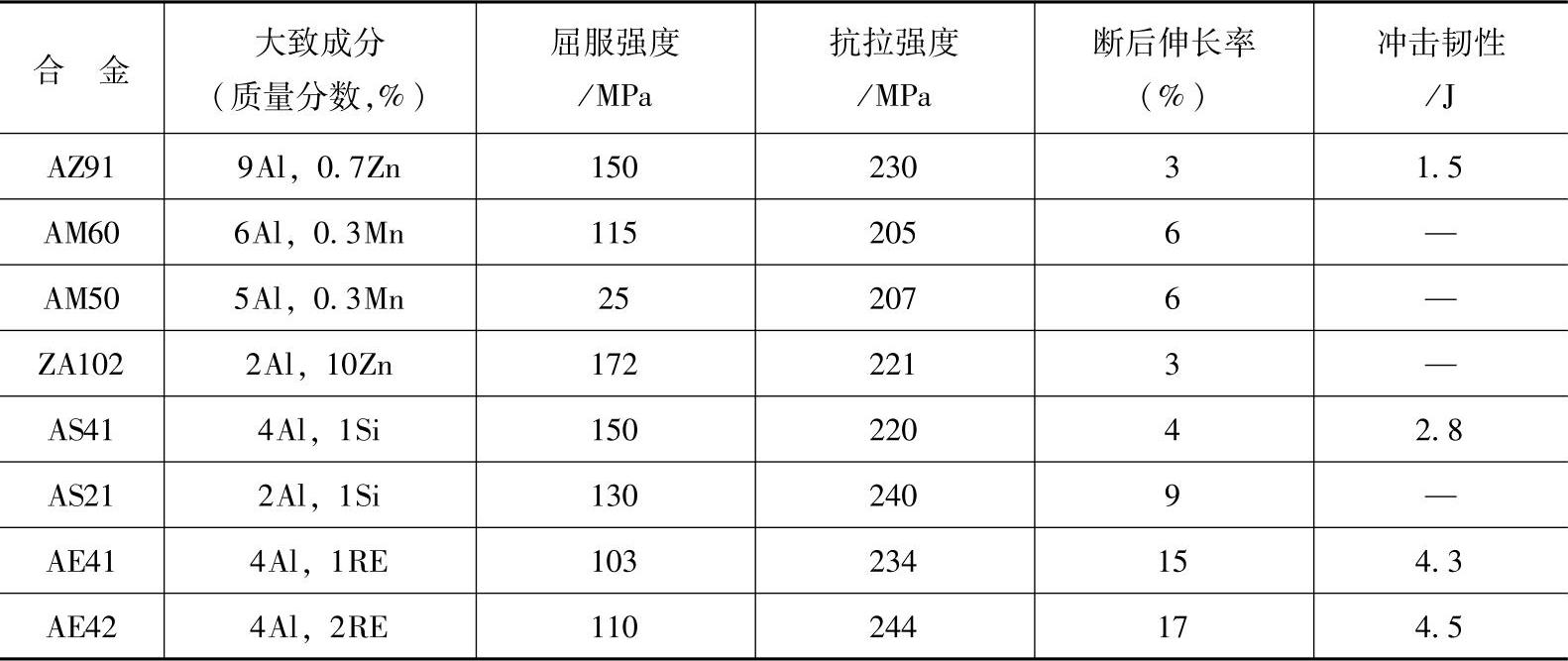

4.汽车常用镁合金材料

压铸镁合金材料应用于汽车零部件,可采用铸造(砂型、金属型、压铸)、挤压轧制、锻造方法成形。按照ASTM标准,汽车行业使用最多的铸造镁合金是牌号为AZ91的镁合金材料,它主要由Mg、Al、Zn三种元素组成,其中铝质量分数为9%,锌质量分数为1%。AZ91是具有代表性的力学性能、耐腐蚀性和铸造性能均良好的镁合金。近年来开发出的AZ91D、AZ91E、AZ91HP等高纯耐腐蚀镁合金,利用注射成形工艺制造汽车结构用零部件,使其性价比有了很大的提高,且零件表面细腻,组织中形成呈环状的Mg-Al金属化合物,提高了耐腐蚀性。德国大众公司的VW passat轿车的变速器壳体就是批量采用AZ91HP材料制造的。此外,还有新开发的AM50、AM60等铝镁合金材料,具有优异的延展性,也多采用压铸工艺制造汽车车身结构零部件,如整个车门部件可采用AM60真空压铸而成。AM50、AM60也可以用来制造汽车的转向轮芯等目前汽车用镁合金的大致成分和一般性能见表6-17。AZ91D(Mg-9Al-0.7Zn-0.2Mn)和AM60B(Mg-6A1-0.2Mn)是室温应用的压铸镁合金。AZ91D常用于离合器支架、转向盘轴、凸轮盖支架等,AM60B常用于座位支架和仪表板。AS41A过去常用于空冷型汽车发动机的曲轴和风扇套及电动机支架,最近GM公司用于叶片定子和离合器活塞。

表6-17 汽车用镁合金的成分和性能

汽车上使用的镁压铸件对减轻质量和提高性能的影响是十分显著的。大众汽车公司的变速器用镁合金铸件,质量减轻4.5kg;丰田汽车的方向盘加装安全气囊后质量增加,采用AM60B镁合金压铸件后,质量比过去的钢制品、铝制品分别减少了45%和15%,并减少了转向系振动;奔驰公司用AM20和AM50的压铸座椅架,质量比过去的冲压-焊接钢结构件也大大减少;通用EV1型车用镁制仪表板将20个冲压及塑料零件组合成一个压铸件,不但减轻3.6kg,而且增加了刚性,减少了装配工作量;福特公司用镁合金AM60生产车座椅支架安装在微型货车上,取代钢制支架,使座椅质量从4kg降为1kg;而用AZ91D制作锁套,比用锌合金减少75%的质量;其货车离合器壳改用AZ91D镁合金压铸件不但无大气腐蚀问题,且耐海水腐蚀性也比铝合金壳体好,延长了使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。