1.飞机

钛在航空工业上是向铝挑战的唯一真正有实力的“英雄”。钛的密度虽然是铝的1.5倍,但强度却比铝高6~7倍。尤其是喷气机的出现,使飞机的飞行速度由亚音速提高到超音速,现代战斗机的飞行速度已达3Ma(Ma为马赫数,即3倍音速)以上我们知道,在飞行中,飞机表面的空气会受到强烈摩擦阻滞和压缩,动能转化为热能使飞机表面温度急剧升高,飞行速度越大,温度升高也越激烈。实验证明,在同温层飞行(那里是-56°C),当飞行速度为一倍音速时,飞机表面升至-18°C;两倍音速时温度升至98°C;3倍音速时,飞机表面温度已高达300°C。铝合金的使用温度一般不超过180°C。也就是说亚音速飞机或2M以下超音速飞机用铝合金制造是可以的。对于更大马赫数的飞机,铝合金就不能胜任了,只有钛合金和不锈钢能够满足使用要求。不锈钢的密度大,两者相比,钛合金就成为更理想的新式战斗机的结构材料。美国是最先研究和使用钛合金制造飞机的国家。1950年,美国首先在F-84战斗机上使用钛合金做后机身隔热板、导风罩、机尾罩等非承力构件。20世纪60年代使用部位由后机身移至中机身代替钢结构制造框架、梁襟等重要承力构件。这时钛合金在飞机上的用量迅速增加,达到飞机质量的20%~25%。随后,民用飞机也开始使用钛合金,如波音747飞机用钛量每架达3640kg,约占飞机质量的9.2%。不过,当时使用钛代替铝合金的主要目的是为了减轻飞机自重,提高飞行速度,节省燃料。20世纪70年代及其以后,大量使用钛合金制造飞机,既是为了减轻自重,也是为了满足飞机对结构材料提出的更高要求。这期间美国研制生产的军用飞机,如F-14、F-15战斗机和B-1战略轰炸机都大量使用钛合金制造。据统计,每架F-14用钛量约为8t,F-15约为7t,B-1约为70t。美国著名的SR-71高速高空侦察机,用钛量高达93%(质量分数),号称全钛飞机,飞行速度可达3倍音速,飞行高度可达26212m。

美国的高空超音速侦察机SR-71是早期的应用例证,如图5-16所示。20世纪60年代生产的SR-71用钛量达机体质量的93%,而且首次采用了β型钛合金。航空和宇航事业对钛工业的发展有着重要的战略意义和经济意义。如B-52轰炸机装备8台普惠J57发动机,每台需要1.6t钛半成品;壳体结构要630kg钛半成品。这样,每架飞机则需13.4t钛半成品,这是美国当时钛半成品年产量的0.3%。火箭及宇航运载工具的发展也使得其他较高功率发动机及壳体结构用钛量增加。

图5-16 美国的全钛 侦察机SR-71

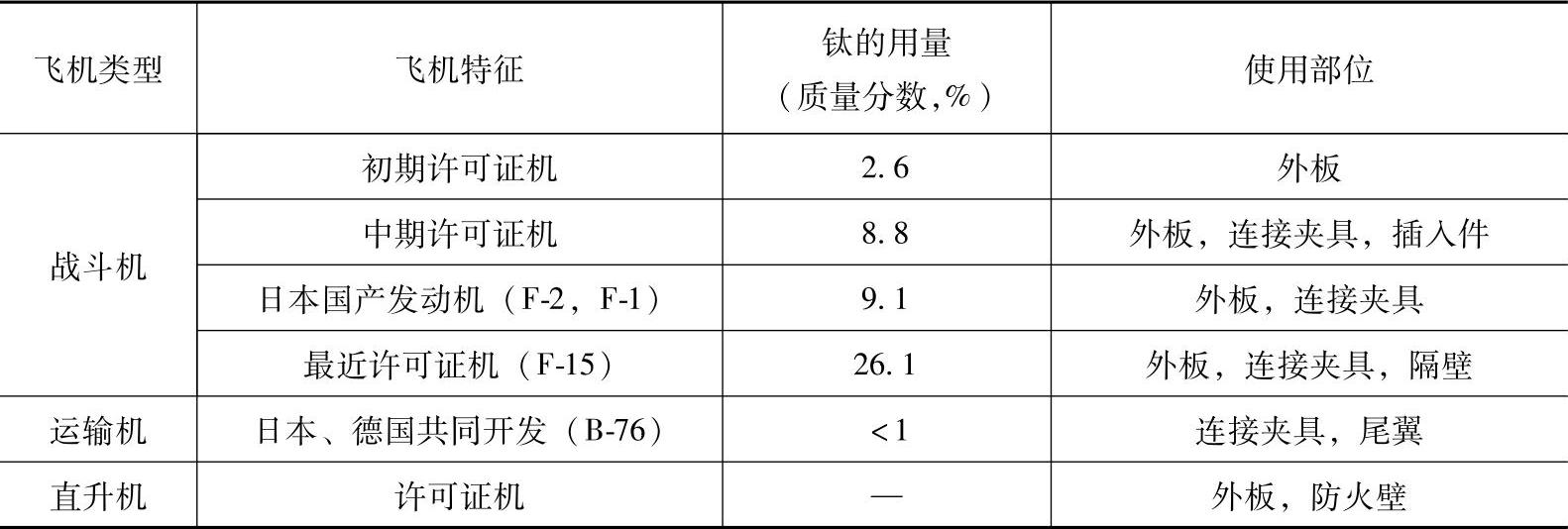

二战以后日本飞机工业再次兴起是以修理和检修美国军用飞机开始的,一边学习新技术,一边在许可的条件下制造飞机,主要制造喷气式战斗机(F-86F)、直升机以及侦察机(P2V-7)等。并开始在飞机上采用钛及其合金。初期用钛以耐热性和轻量化为主要目标,但随着飞机的高速化、大型化以及结构的复杂化,外板框架、连接用具及紧固件等则使用了强度更高的钛合金,用量不断增加。发动机和主机翼部位使用了Ti-6Al-4V大型锻件(锻件重约62kg,制品重约70kg),中后机身的发动机附近几乎全使用了钛材。日本制造的飞机机体上用钛情况见表5-19。

表5-19 钛在日本制造的飞机机体上的使用情况

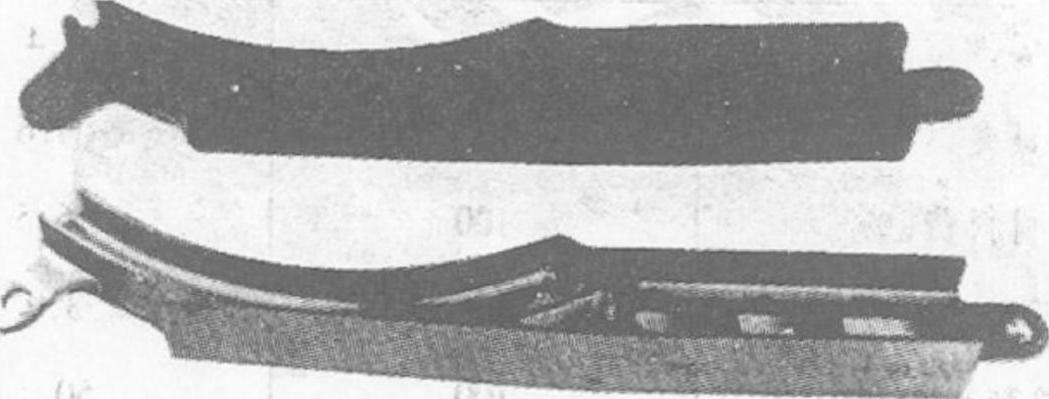

飞机襟翼滑轨是美国20世纪60年代航空首次试用的钛铸件之一,如图5-17所示其原型铸件采用了石墨捣实型工艺制造。美国工程师针对这个典型铸件进行了不少性能测试工作。

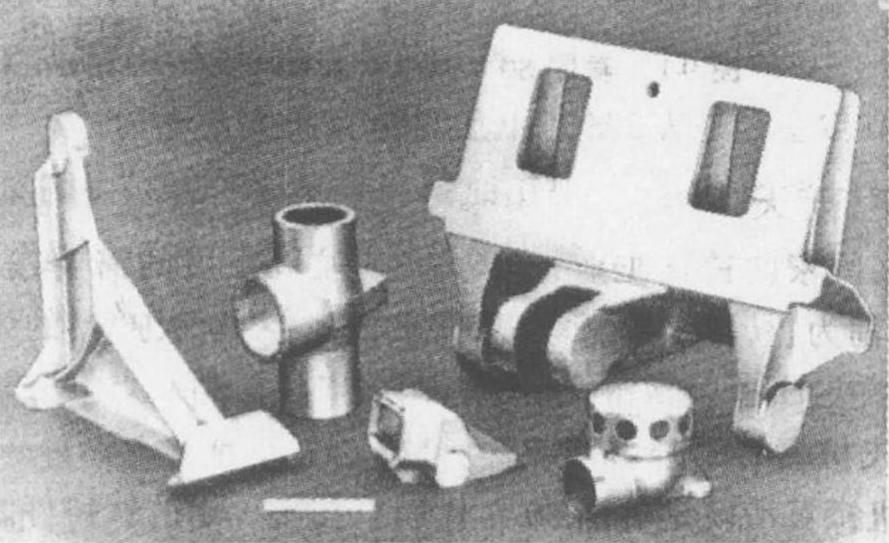

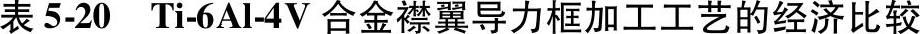

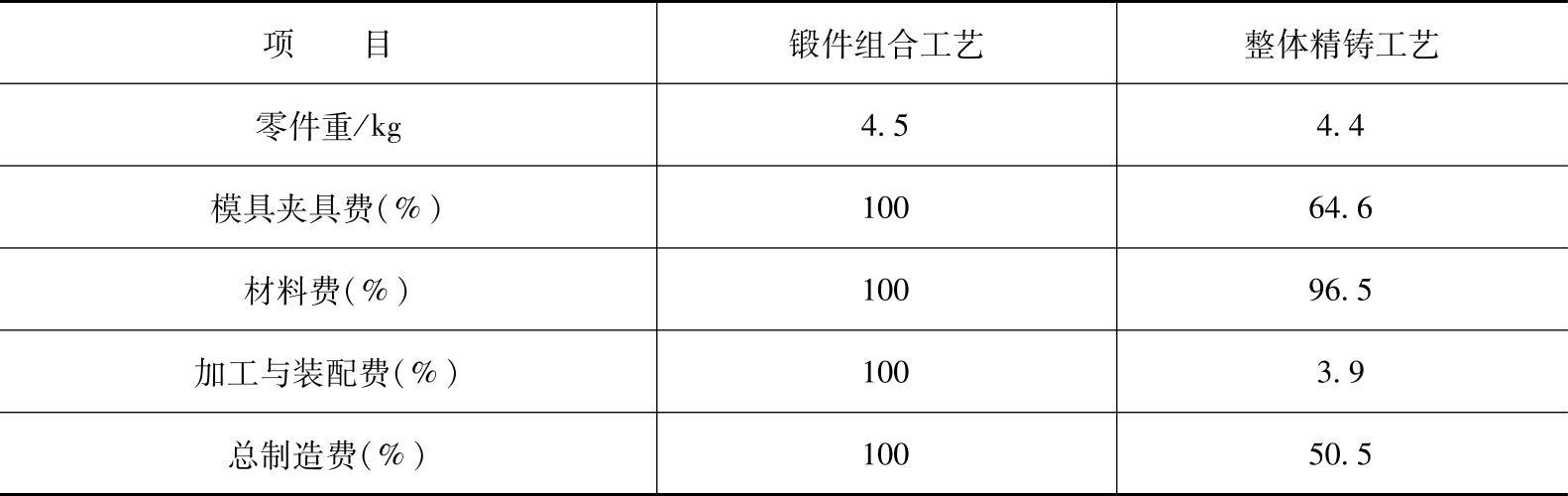

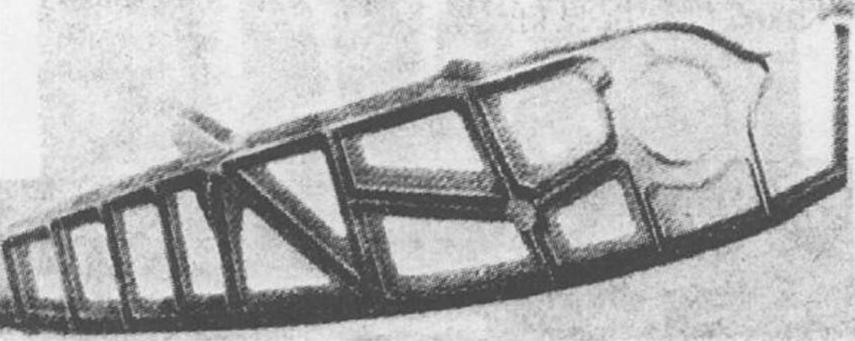

从1972年起,铸造钛合金开始正式应用在飞机上。当然,首先应用的是那些受力不太大的中小型结构件,包括支座、接头、框架和铰结构架等。图5-18右上方为德国TITAL公司制造的铸造Ti-6Al-4V合金襟翼导力框,尺寸为320mm×400mm×150mm原由9个锻件组合而成,后改用整体熔模铸造工艺,1982共生产了1128件。表5-20列出了Ti-6Al-4V襟翼导力框两种加工工艺经济效果的比较。从中可以看出,整体铸件的成本几乎只有老工艺的一半。

图5-17 飞机用铸钛襟翼滑轨

图5-18 欧洲空中客车飞机用钛合金精铸件

表5-20 Ti-6Al-4V合金襟翼导力框加工工艺的经济比较

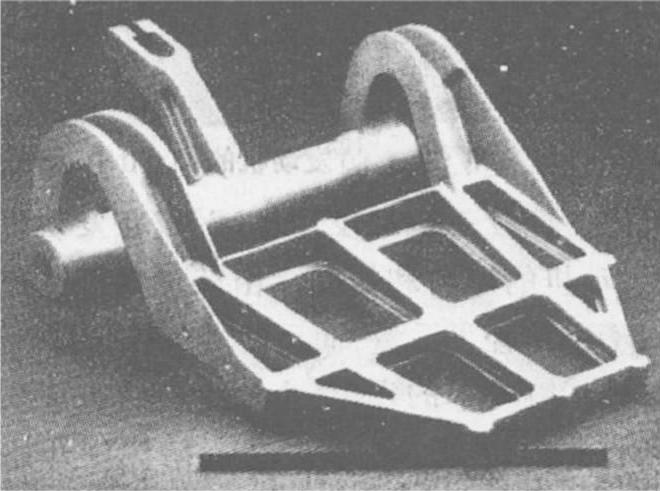

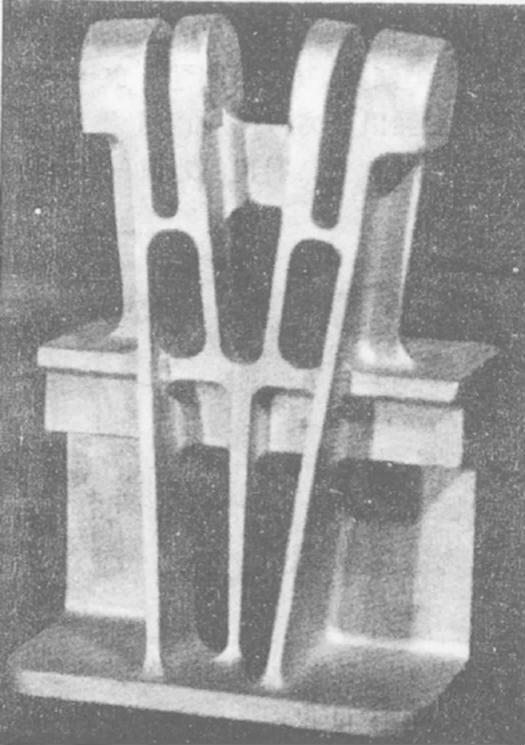

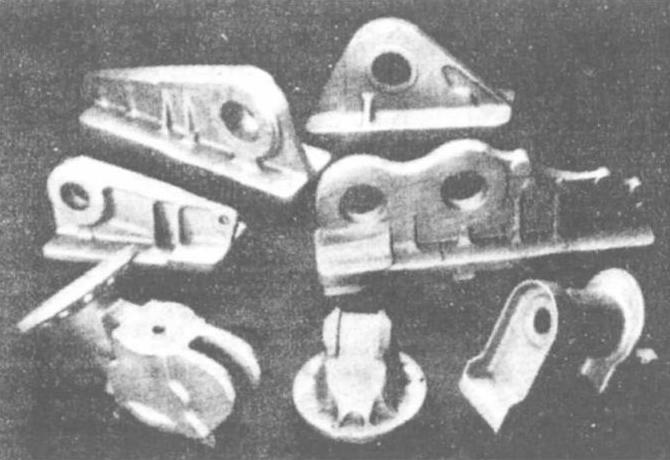

钛及钛合金精铸件的使用获得了满意的经济效果;钛合金铸件质量的不断提高,加上十多年的使用考验,钛合金铸件在飞机结构件的使用安全性已为设计人员普遍接受因此,在20世纪80年代到20世纪90年代,欧美飞机钛及钛合金铸件的应用数量呈大幅度的增加趋势,如图5-19和图5-20所示都是飞机用构件。此外,日本在飞机上的钛及其合金铸件的用量也在逐年增加。

图5-19 飞机用钛合金精铸件

图5-20 飞机用铰链构架钛铸件

随着钛及钛合金铸件在飞机上应用的推广,不少受力结构件也开始选用了钛铸件波音飞机上吊装CF6-80发动机的安装吊架,如图5-21所示,是受力条件非常严峻的结构件,现在采用了Ti-6Al-4V合金精铸件,运行状况良好。

图5-21 飞机装吊CF6-80发动机的Ti-6Al-4V精铸件

我国飞机用支撑发动机的发动机接头,在发动机外部的余热环境中,承受发动机的压力和振动。由结构钢件改成钛合金精铸件,如图5-22所示,不仅减轻了重量,而且使用效果与钛合金锻件相当。

钛合金熔模精铸技术的发展,也为飞机扩大应用钛及其合金铸件提供了条件。越来越多的大型薄壁结构件开始采用精铸工艺。图5-23所示的用高肋强化的薄壁结构件钛合金精铸件,就是这类铸件的代表。到20世纪90年代,这种铸钛整体壁板在波音与空中客车系列飞机中,应用越来越广泛。波音777上使用了一个形状复杂、长达2.13m的钛合金隔热屏,它是用高温钛合金Ti-6Al-2Sn-4Zr-2Mo铸造而成的。这种大型薄壁精铸工艺充分地体现了现代铸钛技术的成就。

图5-22 国产飞机用发动机接头 Ti-6Al-4V精铸件

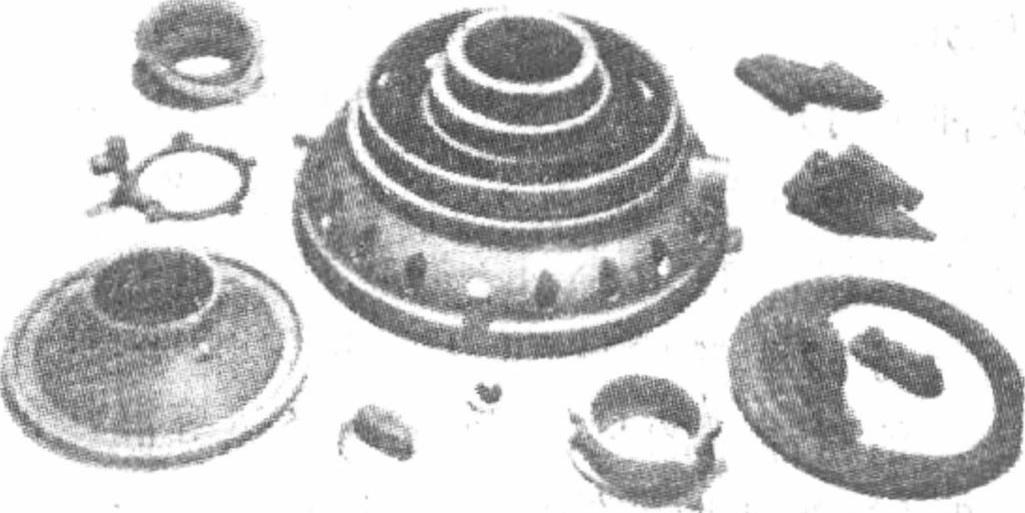

飞机用制动壳体钛合金铸件研制工作开展很早应用的品种也很多,如图5-24所示。最近开始用Ti-15-3合金制造飞机制动壳,这种强度达1140MPa的铸造高强钛合金的应用,可减少壳体直径尺寸,提高制动的功能

图5-23 飞机用钛合金精铸结构件

图5-24 各种飞机用铸钛制动壳体

现代直升机用钛量虽然还未达到一般飞机用钛水平,但总用量已达10%。最早研究的直升机钛合金铸件,是旋翼桨毂,如图5-25所示,这是一个重要的受力转动件到目前为止,还没有看到它的批量生产。黑鹰UH-60A直升机的旋叶托座,是Ti-6Al-4V合金精铸件,已经批量生产。

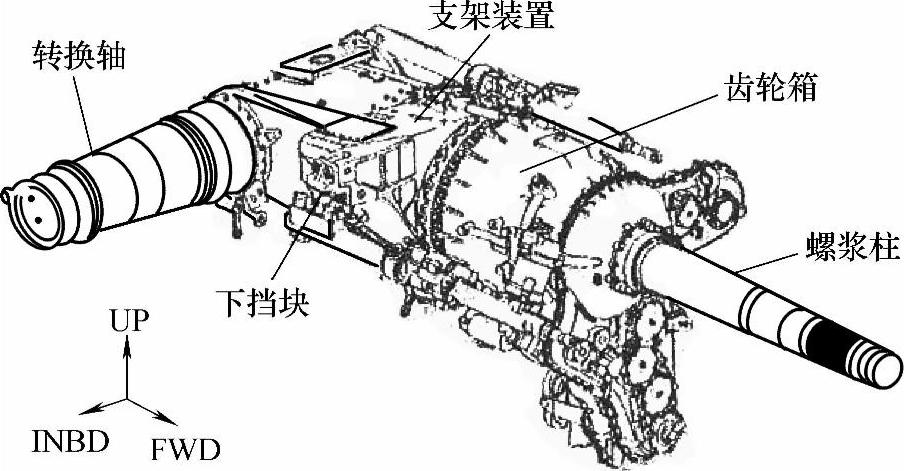

垂直与短距离起飞飞机V-22的变速装置是飞机转子系统、旋桨齿轮箱和发动机的主要支承。这是一个非常复杂的部件,在飞机与直升机两种飞行模式下,它承受发动机给予的高周期振动负荷,如图5-26所示。V-22的变速装置原为43个零件和536个紧固件组成,加工与装配的工时超过1100h。新设计采用了三个Ti-6Al-4V合金熔模精铸件与32个紧固件,总工时减少62%,从而降低了飞机制造成本。制得注意的是,选用经热等静压的钛合金熔模铸件,结构设计计算所取的铸件系数为1。

图5-25 Bo105直升机旋翼 桨毂钛合金铸件

图5-26 V-22机动力传动系统结构图

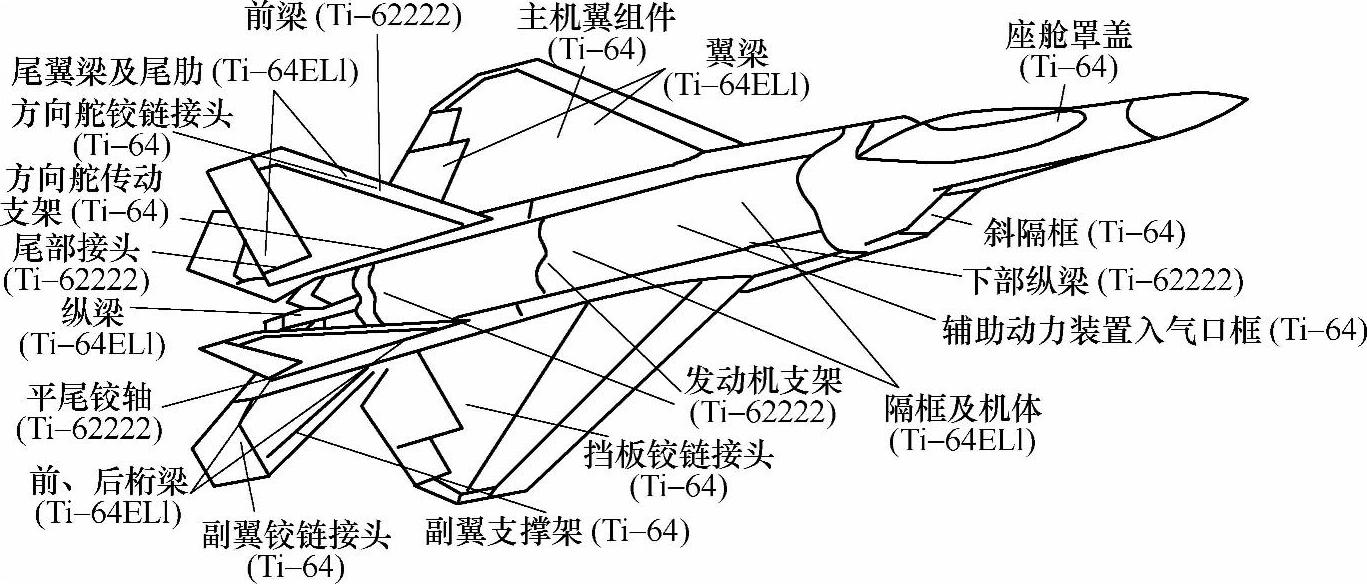

F-22战斗机制动装置采用钛合金铸件,波音公司已从Howmet铸件公司订购了价值800万美元的钛合金精密铸件,这些铸件用于F-22战斗机。订单中包括一个新件———F-22战斗机制动器,其大小为150cm×13cm×9cm。这个对抗疲劳性能要求很高的部件将用Ti-6Al-4V合金铸造,而后β相变温度固溶处理。F22飞机用钛量高达41%(质量分数),图5-27为使用钛合金的具体部位。据有关人士介绍,越来越多的飞机结构件生产都转向了熔模精铸技术,原因是省钱省时。随着铸造技术的不断进步和铸件性能的改进,钛合金铸件可能用于未来的飞机机架等。

图5-27 F22飞机使用钛合金的部位示意图

F-22飞机的低龙骨翼舷使用了Ti-62222S锻件,约重20kg,该合金还计划用于X-33样机———重复发射飞船和联合攻击型战斗机。此外,美B-2轰炸机、法幻影2000及俄Cy-27CK战斗机的钛合金用量也分别达到了26%、23%、25%(质量分数),我国20世纪60年代投产的歼7飞机钛合金零件质量只有9kg,20世纪70年代生产的歼8白天型飞机的钛合金零件质量增至60kg。20世纪80年代,抓住歼8Ⅱ研制的机遇,使飞机的钛合金用量达到了总结构质量的2%,钛合金零件质量达到93kg,进一步可使钛合金用量增至3%。

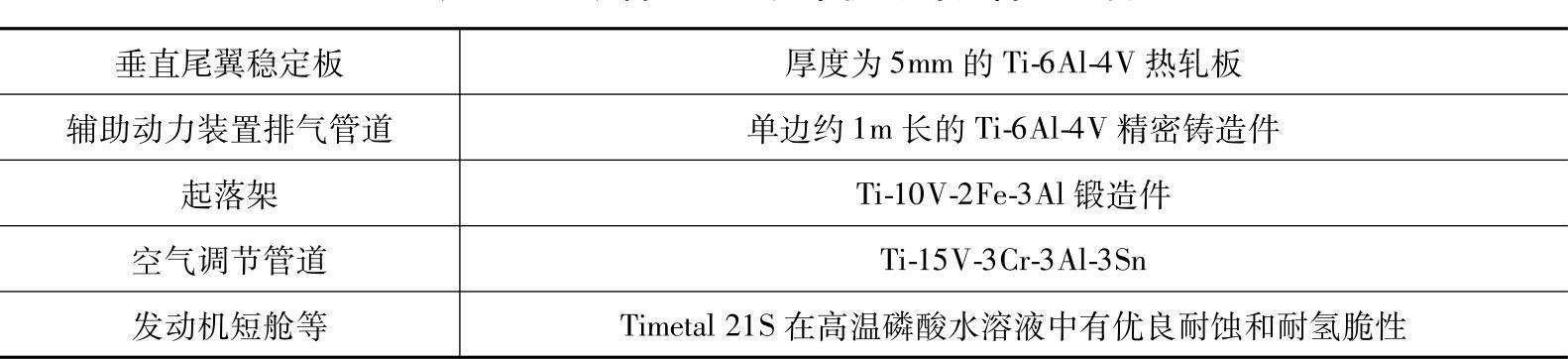

钛合金在民用飞机中的应用可通过波音飞机的例子得到体现,详见表5-21。在波音777上大约用了11%的钛合金材料,可锻性好的介稳定β型钛合金Ti-10-2-3用作波音777的起落架,每架用钛合金5896.7kg,β-21S耐高温液压油的腐蚀主要用于后整流罩另外,超音速民航机设计巡航速度为2.14M,载客300名,航程5500~6000nmile(10175~11100)。在这种飞机上,除使用Ti-6Al-4V合金外,还将考虑使用Ti-62222S合金及Ti-4Al-4Mo-2Sn-0.5Si合金,其用量将达到12247kg。

表5-21 波音777飞机中使用的钛合金材料

2.航空发动机

钛合金在航空发动机上已取代铝合金、镁合金及某些钢构件,主要用作压气机盘涡轮盘、叶片以及机匣等。飞机制造商普遍将大量钛合金用于飞机骨架中承受大应力的、要求严格的部件。在美国,1954年首先在Pratt&Whitney J57中用钛合金作发动机零件,包括压气机部分的盘、叶片及隔片;在英国,则于1954年用在Rolls-Royce Avon发动机中。

航空发动机最早使用钛合金精密铸件,是美国F100发动机首先装配了27个钛合金铸件,后来增加到130个,如图5-28所示,其中最大的是轴承壳体,其他都是些支架接头、转接圈等小零件。这些零件受力不大,大多是些在技术条件安全等级中的二三类铸件。它们重量都不大,但使用数量多,目前一些先进发动机铸钛件用量已近千个,因此它们在发动机减重中,已起到举足轻重的作用。

图5-28 发动机用钛合金精铸件

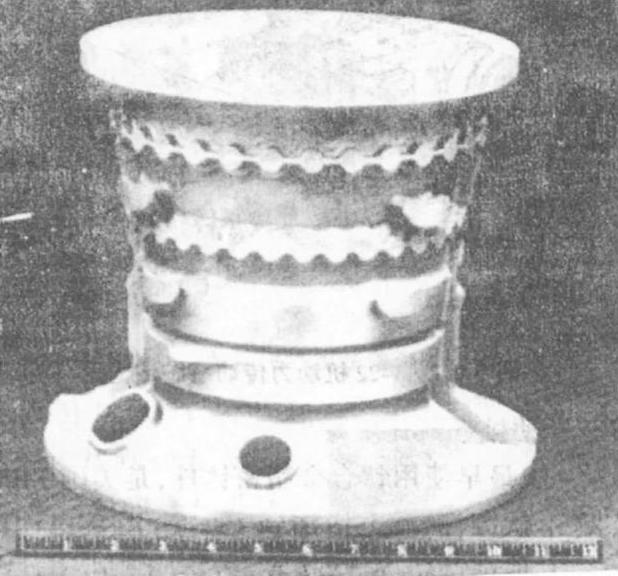

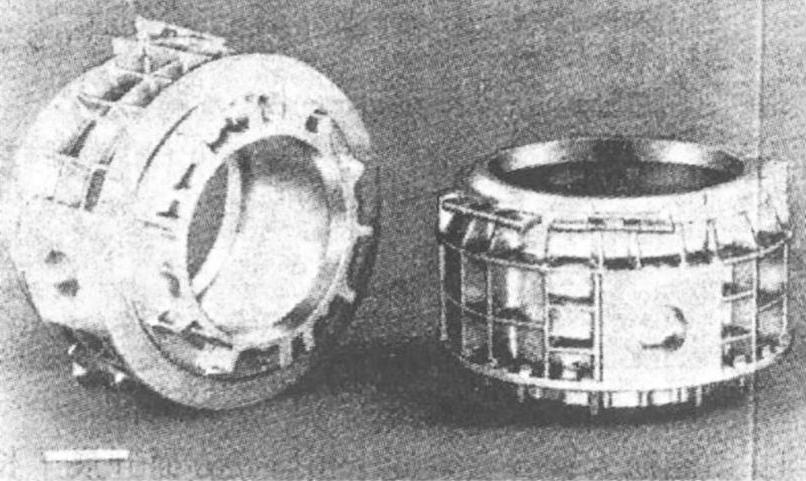

在发动机上使用的比较关键的钛铸件是压气机机匣。这种铸件首先是在小型发动机上开始使用的。美国T700发动机是GE公司为直升机生产的小型涡喷发动机,Φ100mm对开式的整体机匣的应用,取得了良好的技术经济效果,如图5-29所示。

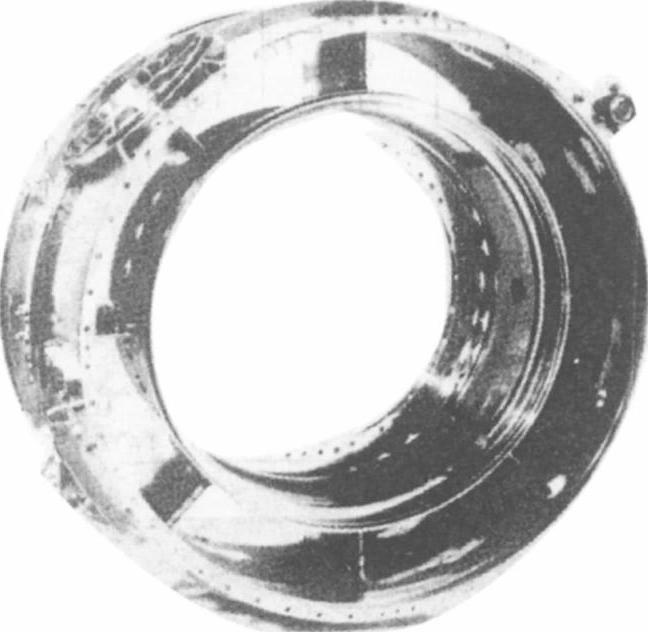

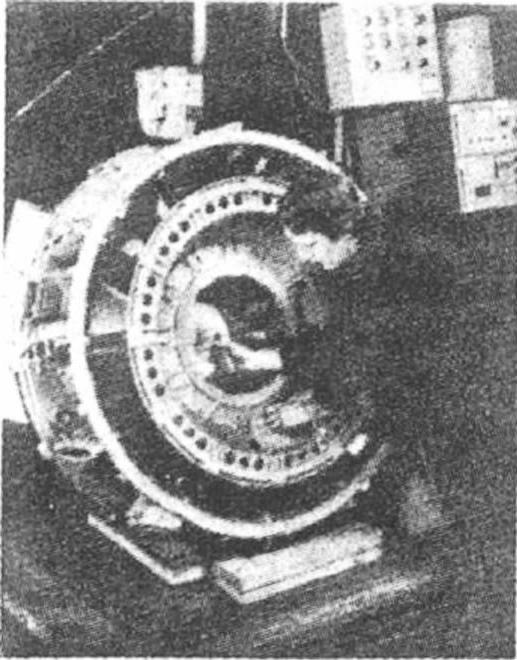

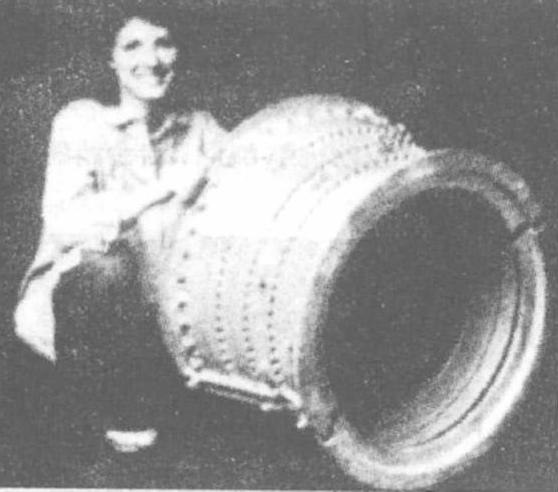

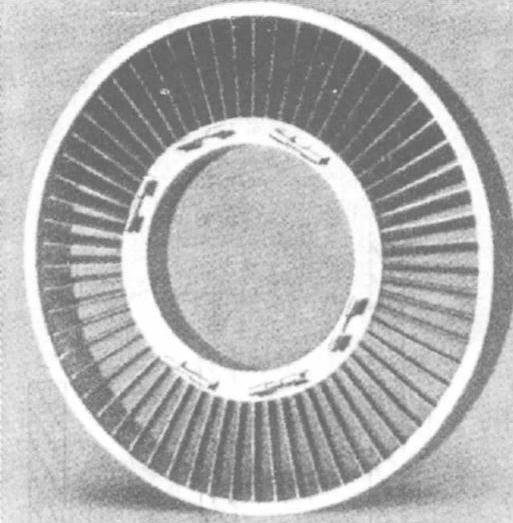

钛合金大型整体拼合熔模精铸技术是在发动机需求刺激下发展起来的。20世纪70年代末,RB199等大型涡喷发动机开始试用由十几个零件拼合的整体钛合金精铸中间机匣,如图5-30和图5-31所示,它的零件最终成本仅为原来工艺制造的20%。从此以后,所有先进的涡喷发动机基本上都选用钛合金精铸工艺制造中间机匣,见表5-22。很多压气机匣开始应用钛合金铸件制造,在压气机高压段,有的还是高温钛合金铸件,如图5-32所示。

图5-29 T700涡喷发动机钛 精铸压气机匣

图5-30 RB199发动机Ti-6Al-4V 精铸中间机匣

(https://www.xing528.com)

(https://www.xing528.com)

图5-31 CF6-80发动机钛合金中间 机匣(Φ1275mm)

表5-22 发动机用大型钛合金铸件

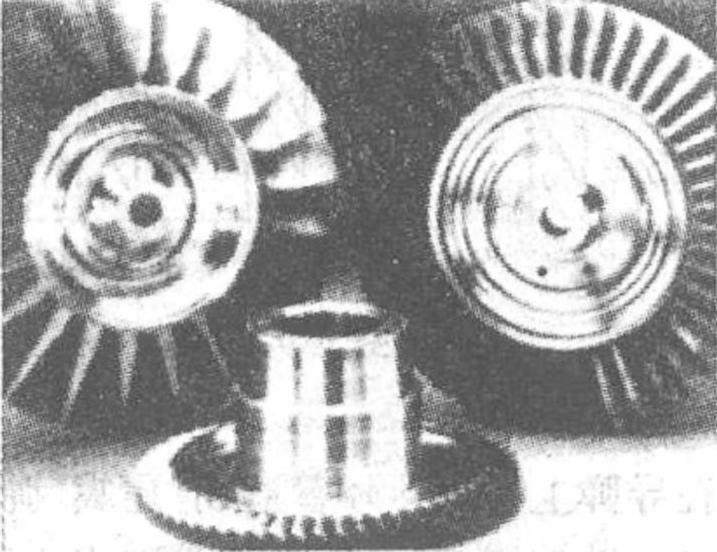

钛合金精铸整体叶轮的研制成功,充分显示了当今铸钛技术的水平和突出的经济、技术效益,如图5-33所示。目前,美、法、俄等国都研制生产了这种铸件。

图5-32 Ti-6Al-2Sn-4Zr-2Mo合金 压气机匣(Φ710cm,70kg)

钛合金精铸件在转动件上的应用,对制造工艺和合金性能都是一种挑战。20世纪70年代美国在试验钛合金铸造叶轮的超转性能试验中,曾遇到过失败,但随着工艺技术的提高,包括热等静压技术的合理应用,现在制造的小发动机压气叶轮,已具有良好的质量,充分保证了使用的安全性。目前已经开始在很多直升机用的涡轴发动机上获得应用,如图5-34所示。

除此以外,发动机转子叶片钛合金精铸件的研制工作也在开展之中,钛及钛合金熔模精铸技术可用于制造各种空心叶片。

图5-33 发动机钛合金整体 叶轮精铸件(Φ100mm)

图5-34 小型涡喷发动机压气机 用铸钛合金叶轮

钛合金精铸技术在航空发动机上取得的成就,大大促进了钛及钛合金铸件用量的增长。到20世纪90年代,虽然世界航空发动机钛合金总用量基本在一万吨左右波动,但钛铸件用量在明显增加。

国外先进航空发动机的钛用量可达30%(质量分数)左右,如V2500发动机的钛用量就高达31%(质量分数)。我国20世纪80年代开始批量生产的涡喷十三系列发动机的钛用量约为13%(质量分数),即将批量生产的一种涡喷发动机的钛用量将提高至15%(质量分数)左右,正在研制的一种涡扇发动机的钛用量将超过20%(质量分数)。

图5-35 P&WJ57发动机

飞机上钛的主要应用对象是发动机,用钛量取决于其尺寸和功率亚音速发动机达到其质量的30%发动机减重大约600kg。钛合金主要制造压气机的模锻件和板式结构如在普惠J57(见图5-35)发动机中,Ti-6Al-4V用于制作9级预压气机叶片及叶轮盘,Ti-5Al-2.5Sn板用于制造隔离环及壳体件。此后美国普惠公司和欧洲罗-罗公司采用钛合金制造了很多飞机发动机,如罗-罗公司的AVON发动机9~12级压气机叶轮及叶片。协和飞机用的Olympus-593发动机中有11个定子和10个转子由钛合金制造,其中,第1级由Ti-6Al-4V制造,其他各级用Ti-6Al-5Zr-0.5Mo-0.2Si制造。图5-36所示为Svenska飞机的具有后燃烧器的改进普惠RM8发动机的各种零件,压气机圆盘及低压压气机叶片用Ti-6Al-4V制造,高压压气机叶片用Ti-8Al-1Mo-1V制造,隔离环及发动机换向件由Ti-5Al-2.5Sn及工业纯钛制造。美国新一代F-22战斗机的F199发动机(见图5-37)不仅用钛合金制作叶片,而且发动机机匣、加力燃烧室筒体及尾喷管还用了新发展的阻燃钛合金Alloy C。

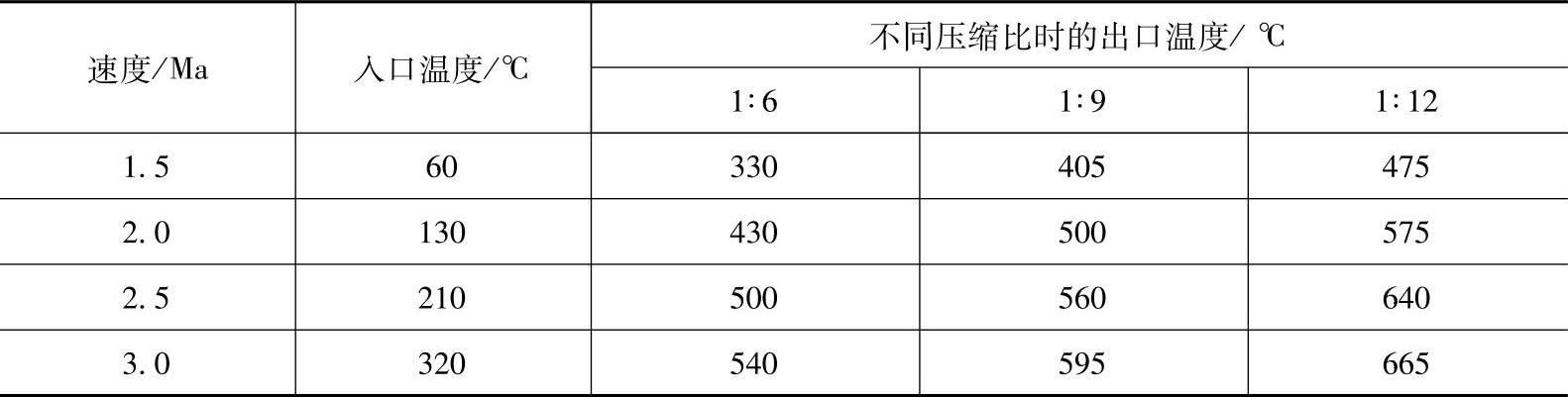

表5-23给出了轴流式涡轮机压气机空气入口及出口温度与飞行速度的关系。在315℃适宜采用Ti-5Al-2.5Sn 350℃时适宜采用Ti-6Al-4V,400℃时适宜采用Ti-8Al-1Mo-1V,而在450℃时宜采用Ti-6Al-4Zr-2Sn-2Mo及Ti-6Al-5Zr-0.5Mo-0.2Si。此外,这些钛合金可承受超过允许温度80℃的短期过热。钛合金最高允许使用温度在1955年为315℃,1970年大约为400℃,1980年允许超过480℃

图5-36 RM 8发动机用的钛合金锻件

图5-37 F-22战斗机的F119发动机

表5-23 飞行速度对不同压缩比的压气机空气入口温度和 出口温度的影响(轴流式涡轮机)

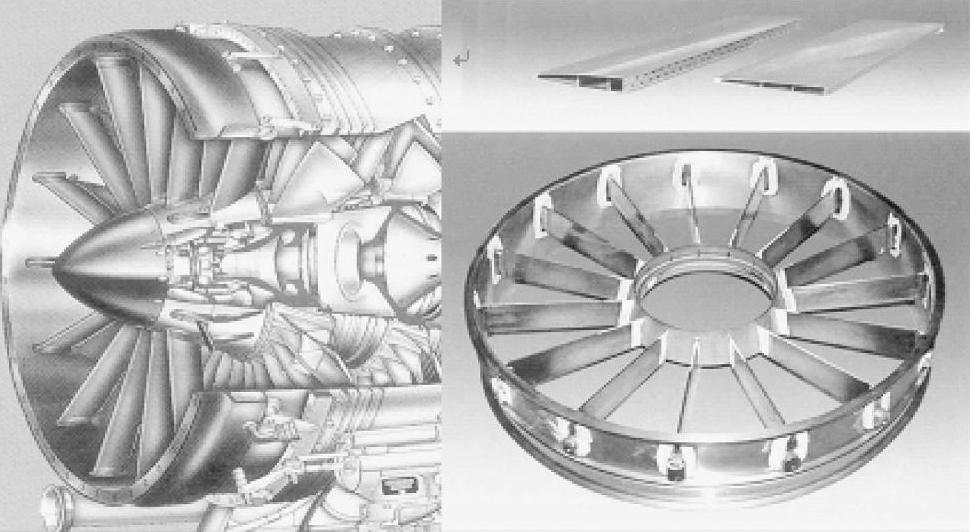

普惠JT9D型、GE的TF39型发动机,如图5-38所示,或罗-罗RB211型发动机每组具有长度超过750mm、宽度180mm的30~40个叶片,叶片用Ti-6Al-4V制造,中压压气机的叶片及圆盘由Ti-6Al-4V制造,高压压气机则采用Ti-6Al-4Zr-2Sn-2Mo或Ti-6Al-5Zr-0.5Mo-0.2Si制造。图5-39所示为我国某新型发动机的SPF/DB导向叶片,用钛合金制造。图5-40所示为焊接成形钛合金技术在飞机上的应用。

图5-38 GE TF39发动机零件

图5-39 我国某新型发动机导向叶片

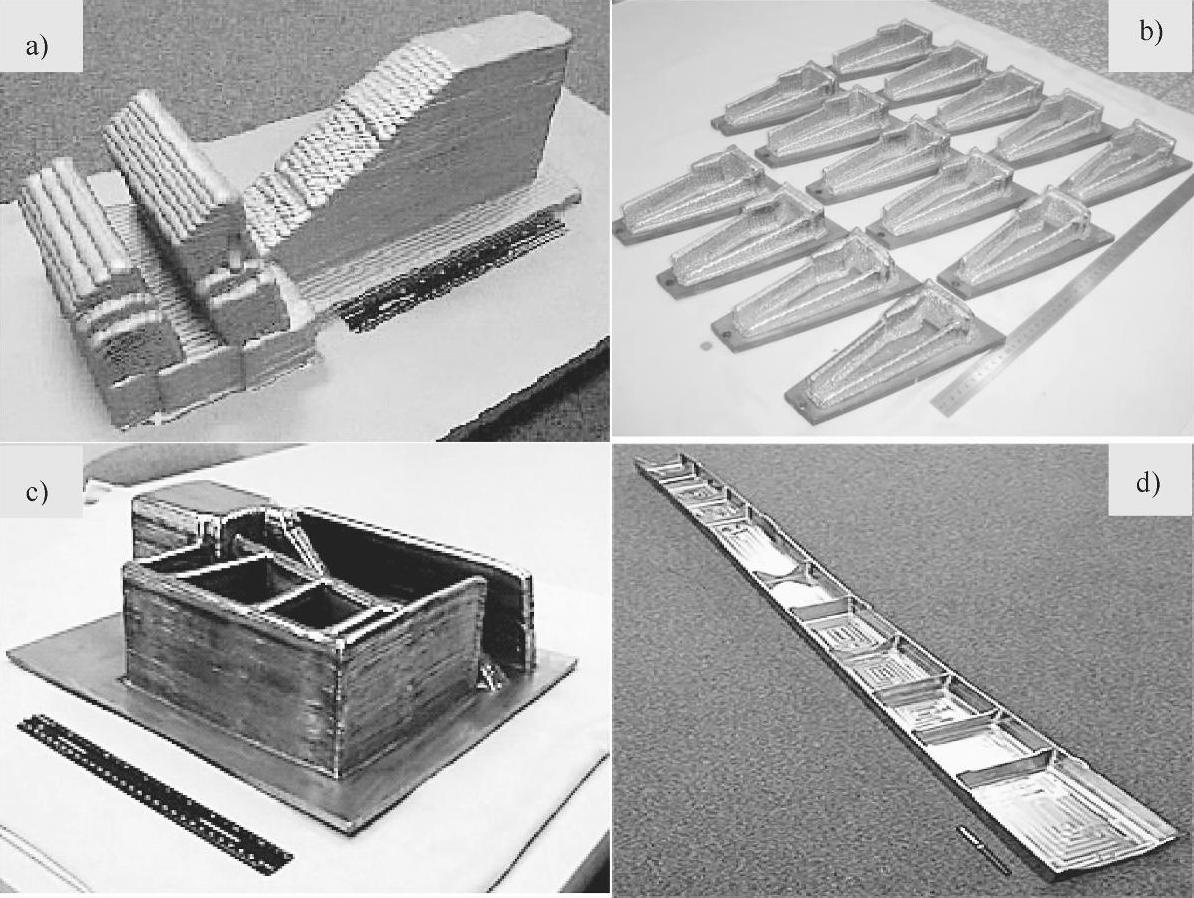

图5-40 激光快速成形技术

a)美国成形后的F22吊耳 b)激光成形TA15钛合金试件

c)激光快速成形不锈钢试验件 d)激光快速成形TC4构件

3.导弹与航天飞行器 钛及钛合金具有比强度高、既能耐高温又能耐低温的优异性能,更是航天工业不可多得的金属材料。用它制造火箭、导弹的燃料贮箱及其他高压容器,可以经受253MPa能满足在低温或超低温条件下工作的要求。在液氮贮箱为-196°C;液氟贮箱为-212°C;液氢贮箱为-253°C;宇宙飞行器中,液氧贮箱的工作温度为-183°C;液氦贮箱为-269°C。一般金属材料在零下几十摄氏度就会变得很脆,更不用说在超低温条件下工作了,超低温钛合金就可以满足上述要求。目前实际应用的钛合金主要有Ti-5Al-2.5Sn和Ti-6Al-4V。Ti-5Al-2.5Sn的使用温度可低至-253°C,用于制造宇宙飞船的液氢容器等;Ti-6Al-4V的使用温度可低至-196°C,主要用于制造低温高压容器,如导弹贮氦气的球状高压容器就是用它制造的。

美国还研制了一种Ti-5Al-2.5V-2.5Sn-1.3Nb-1.3Ta钛合金,实际是以Ti-5Al-2.5Sn合金为基础,加入铌、钒、钽而成,其强度、韧性、成形性和焊接性均获得了进一步的改善。美国85%的火箭、导弹的压力容器是用钛合金制造的。此外,钛合金也用于制造火箭发动机的壳体,宇宙飞船的舱体、骨架等结构件。选用钛合金制造这些结构件可以提高可靠性和减轻重量。减轻重量不仅能改善火箭、导弹、宇宙飞船的运行性能,而且可以节省大量昂贵的燃料,降低制造和发射费用。美国民兵式导弹用钛合金代替钢制作二级发动机外壳,减轻重量约30%。美国阿波罗宇宙飞船,飞船重50t,火箭重2900t,其中用钛合金制成的构件就有68t。减轻重量对导弹的战术技术性能的影响在远程导弹上极为明显。远程导弹重量每减轻1kg,可以增加射程7.7km;在三级火箭中末级火箭每减轻1kg,可以减少30~100kg的发射总重量,射程可以增加15km以上。由于钛在航天工业上的重要作用,消费量越来越多,所以钛被称为“空间金属”。

20世纪50年代后期,美国的钛合金应用重点从航空领域转向导弹领域。目前,钛合金铸件在导弹上使用比较普遍,有尾翼、弹头壳体、火箭壳体及连接座等,如图5-41所示。这是因为导弹技术与铸钛技术是在同一时期发展起来的,而钛合金铸件具有密度小、强度高耐腐蚀和复杂件成形性好等优点,可满足从小型的空空导弹到大型的洲际导弹的需要。

导弹用钛合金铸件的制造大部分采用熔模铸造工艺,如图5-42所示。美国TiTech公司在生产麻雀型导弹尾翼时采用了加工石墨型;俄罗斯远程导弹使用的铸造钛合金壳体,直径达两米多,采用的是石墨捣实型工艺。应用于巡航导弹的升降副翼壳体,是一个复杂的薄壁精铸件,如图5-43所示。

图5-41 美国导弹尾翼钛铸件

航天飞行器和人造卫星使用的钛合金铸件,主要是一些支座、板架与接头等结构件,尺寸大多在100~500mm范围,如图5-44所示。值得注意的是,人造卫星上的照相机框架是用铸造钛合金制造的,这不仅仅因为钛合金具有重量轻、耐腐蚀等特点,更重要的是,钛合金的热膨胀性能与光学玻璃材料相近,它们具有良好的匹配性。我国在航空航天钛合金铸件应用研究方面开展了长期工作,图5-45所示为部分国产航空航天用钛合金精密铸件。

图5-42 德国导弹、火箭壳体钛合金 熔模铸件

图5-43 Boeing巡航导弹升降副翼 壳体钛合金熔模铸件

图5-44 Martin航天飞机支座钛合金铸件

图5-45 国产航空航天钛合金铸件

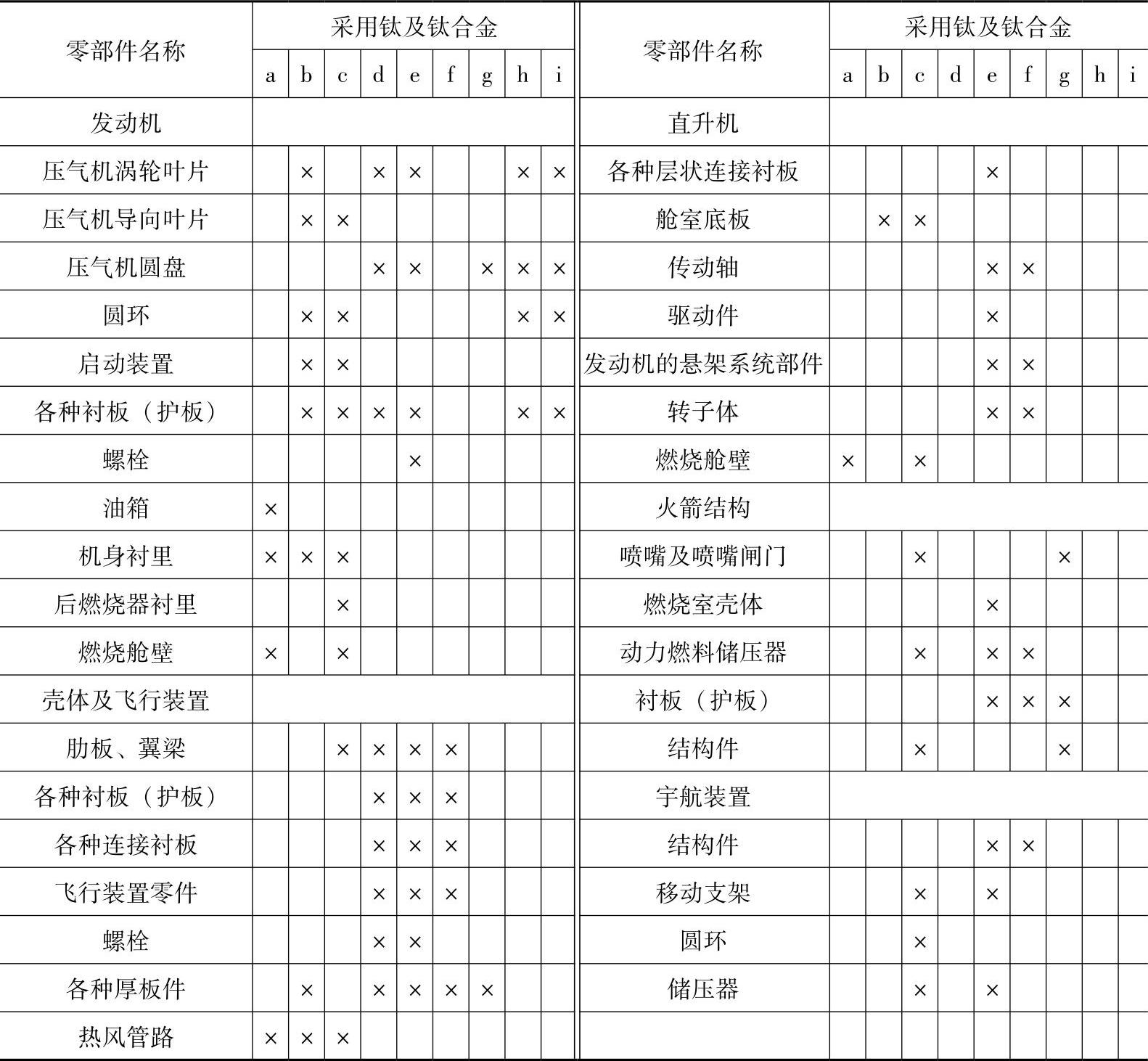

飞机壳体的结构件一般工作温度很低,如大多数连接件、衬板、轴类件、翼梁、手柄、制动块、移动装置件和螺栓、起落架、液压装置的零件,因此,经常采用工业纯钛,且40%为模锻件。另外,也采用Ti-6Al-4V和Ti-6Al-6V-2Sn之类的钛合金。采用钛合金制造燃烧室舱壁及发动机壳体正是利用了钛合金导热性低,阻燃温度高的优点。液压装置、除冰装置及热风管路和其他件也采用钛及钛合金制造。例如,采用钛及钛合金铸件制造这些零件,见表5-24。直升机及垂直起降飞机中,除了大量应用工业纯钛板式结构件外,也采用Ti-6Al-4V及Ti-6Al-6V-2Sn合金锻件。例如,用工业纯钛板制造燃烧舱壁和舱底,用锻件制造法兰轴、转子板连接件、主转子体和后置式转子体以及行星轮系支架和连接件、铆钉及螺栓。

在飞航式导弹(飞行体)中,除了主要采用低密度材料外,也采用对温度、交变应力敏感性特别小的材料;除了应用具有良好疲劳韧性的材料之外,也选用在超低温下具有优越力学性能的材料。例如,钛制的NASA-卫星齿轮系外套、914mm伸缩式架重约1.6t的外套;肋板及具有320kg单件衬里的总重1t的水银密封舱用Ti-5Al-2.5Sn 制造;阿波罗计划的宇宙飞船双人舱及密闭舱翼梁及肋同样用Ti-5Al-2.5Sn制造,而衬里则用纯钛制造;ELDO-欧洲1号火箭外套用Ti-13V-11Cr-3Al制造;高压储气罐或燃料储藏器优先采用Ti-6Al-4V合金制造;阿波罗火箭用的储压器、后喷嘴由13个锻造的Ti-6Al-4V(具有低氧含量)合金板组成,并经过焊接而制成储压器。该储压器用于储藏动力燃料的氧化催化剂。

表5-24 钛及钛合金在航空及宇航中的应用

注:a—Ti(Rm=550MPa);b—Ti-2Cu;c—Ti-5Al-2.5Sn;d—Ti-8Al-1Mo-1V;e—Ti-6Al-4V;f—Ti-6Al-

6V-2Sn;g—Ti-7Al-4Mo;h—Ti-6Al-4Zr-2Mo-2Sn;i—Ti-6Al-5Zr-0.5Mo-0.25Si。

4.其他应用

随着反装甲威胁的日益增加,防护装甲也越来越厚,战车的质量在最近十几年中增加了15%~20%,严重影响其运输能力及机动性,用钛合金替代轧制均质装甲钢是减重的有效途径。在美国钛合金已用在M1艾布拉姆斯主战坦克和M2布莱德雷战车上针对M1主战坦克,美国陆军研究了许多可应用钛合金的部件,例如,设计的钛合金坦克炮塔比钢炮塔轻4t。美国还开展了用钛合金取代轧制均质钢制坦克其他部件的技术项目,在该项目的第一个阶段中生产和鉴定了两组部件,每组包括7个部件:回转炮塔板,核、生物和化学武器对抗系统护盖,炮手主瞄准具罩,发动机顶盖,炮塔枢轴架指挥舱盖和车长热成像观察仪罩。上述钛合金部件可使M1主战坦克减重475kg。在第二个阶段中选择了回转炮塔板和炮手主瞄准具罩交付生产,通用动力地面系统公司已承包制造这两种部件。在M1A2主战坦克改进计划中要采用这两种部件,该计划始于1996年10月,在随后5年中改进580辆M1A2主战坦克。在实施改进计划的过程中,还有可能采用其他的钛合金部件,例如,铸造钛合金炮塔座圈用Ti-6Al-4V替代装甲钢,在不降低坦克的防护水平的情况下,可以达到减重的目的。在M1主战坦克上还将继续考虑用钛合金作替代件。在M2战车上钛合金主要用于指挥舱盖和顶部攻击装甲的改进M2的指挥舱盖是美国陆军首次应用低成本钛合金的部件,该舱盖原来用锻造铝合金制成,现在已用锻造Ti-6Al-4V合金制造,指挥舱盖每个重68kg,要用100~127mm厚的钛合金板加工而成,总计有1000辆M2战车要改装,1997年第一批已改装了580辆顶部攻击装甲用80mm厚的钛板,已改装了91辆,改用钛合金材料后减重35%,并大大增加了防弹能力。加强M2战车装甲的一个措施是在某些特定部位采用锻造钛合金附加装甲板,以防大口径弹药的攻击。M113装甲运输车也采用钛合金附加装甲以提高装甲的防弹能力。但相对于装甲钢,钛合金还是太贵,如果钛合金价格能降至接受的水平,M113装甲输送车即可用钛合金改进防护水平,若将50%的M113改进,大约要用钛80000t,如侧面保护的附加装甲要用32mm厚的钛板,重1026kg,而前斜装甲则需50.8mm厚的钛板,重751kg。

火炮系统中有两种155mm轻型牵引榴弹炮中大量使用了钛合金。美国联合防务有限公司发展的装甲火炮系统,采用了钛合金附加装甲,在未来的十字军战士155mm自行榴弹炮中,有许多部件要使用钛合金。美国海军陆战队正在寻求减轻先进两栖突击车质量的各种方案。一种方案是采用轻型装甲,另一种方案是用钛合金取代钢,制造负重轮平衡臂、负重轮齿轮箱等部件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。