20世纪70年代初,国外为了减轻飞机结构质量,降低油耗,在研究高性能铝合金和铝锂合金的同时,加强了对铝合金整体构件的加工制造技术的开发,铝合金的超塑性成形是关键技术之一。铝合金要获得良好的超塑性,其先决条件是合金的显微组织应是等轴、均匀的细晶,尺寸为5~12μm,且有好的热稳定性。铝合金的超塑性是以在高温和非常低的应变速率下变形时所呈现的非常大的延展性(通常用断后伸长率)来表征的。

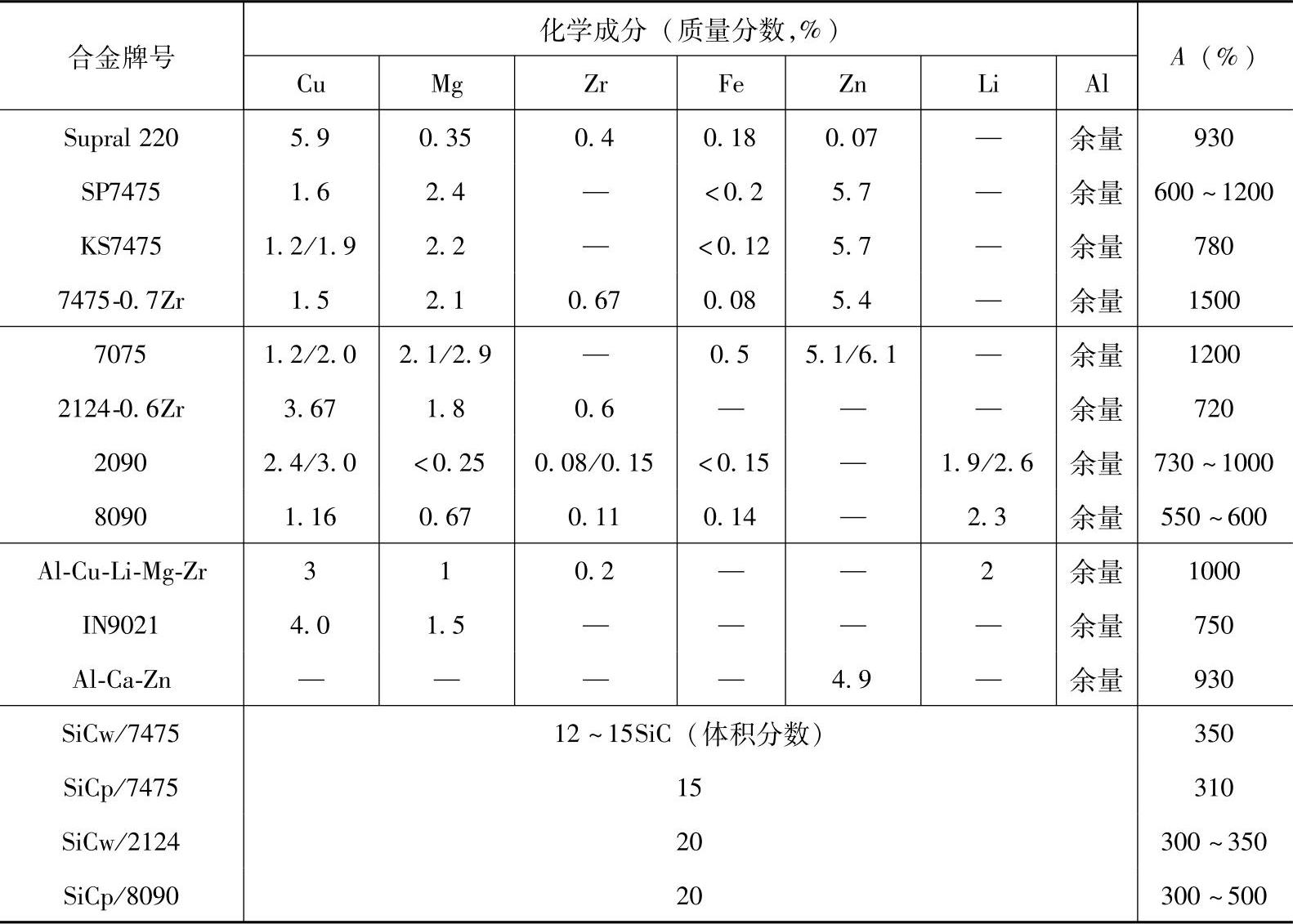

1974年,英国Alcan公司和超塑成形金属公司通过添加锗、硅等合金元素,先后研制成功了当代第一个高强超塑性铝合金———Supral220,这种Al-Cu-Zr合金是利用动态(连续)再结晶获得细晶,极细微的Al3 Zr弥散相对促进连续再结晶和延缓晶粒长大起着关键作用。在美国,高强超塑性铝合金的研究发展工作侧重点集中在现用的高强7×××系和2×××系合金上,特别对其中的高强高韧性7475和7075合金更感兴趣。美国Rockwell International公司、Reynolds公司和Alcan公司通过特殊的形变热处理使上述合金获得了微观组织稳定的等轴细晶,使商用的7475和7075合金获得了可超塑成形的性能。由于这种方法较研制新的高强超塑性铝合金要简单得多,已成为目前高强铝合金获得超塑性的主要方法。1980年,美国Reynolds公司采用温/冷轧工艺,通过合金静态(非连续)再结晶研制成功了细晶的7475(即SP7475)薄板。1981年Northop/Reyn-olds公司用Reynolds公司温/冷轧工艺加工的SP7475铝合金板材,获得了纵向晶粒为8.33μm,横向晶粒为8.02μm,用其超塑成形的机翼前缘和电子设备前面板等结构件在功能上可实现与F-5E/F战斗机相应结构件的互换。此外,Fairchild公司利用Su-pral220等合金制造了实际飞机零件(A-10排烟管和T-46发动机舱前缘)和样机舱门装配件。表5-7列出了某些超塑性成形铝合金及铝基复合材料的化学成分及其在最佳成形条件下的断后伸长率。

表5-7 超塑性成形铝合金材料化学成分及断后伸长率

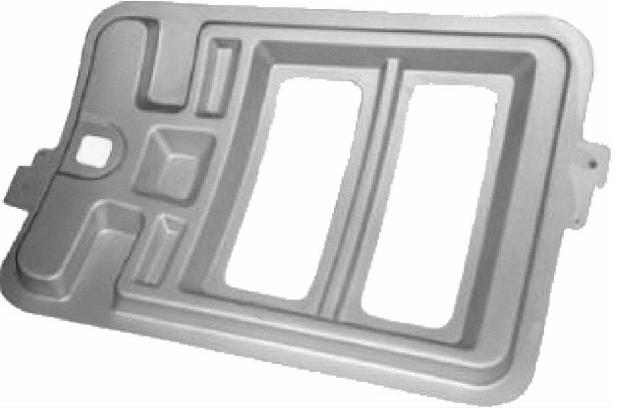

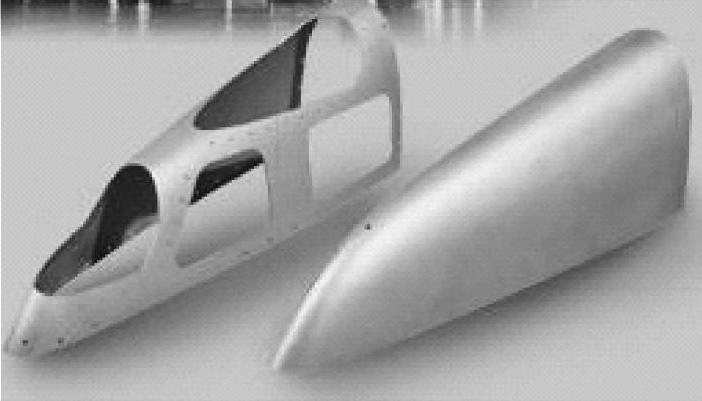

Superform公司从1974年到1990年的16年内,采用超塑性成形(SPF)技术制造的Supral系列合金超过20万件。图5-1所示为Superform公司为Learjet45商务机制造的7475合金行李舱门。图5-2所示为该公司为波音777制造的2004合金翼梢。美国B-IB战略轰炸机机身构架采用铝合金超塑成形件代替原来的机加工铆接件,质量减轻13%成本降低50%以上,零件数由15件减为3件,连接件由212个减少为45个。该机用铝合金超塑性成形技术制成的襟翼翼肋代替原机械加工整体翼肋,质量减轻近15%,成本降低50%。为欧洲战斗机(EFA)研制的超塑性成形零件有正弦波翼梁(SP7475)辅助动力装置剪切墙(SP7475)、箱体剪切墙、防火隔板及8090铝锂合金超塑成形的断路器门的加强筋。英国超塑成形分公司生产了超塑成形的翼尖整流罩,由1.6mm厚的8090铝锂合金经超塑性成形制成,成形时8090板材在Supral100铝合金隔板下,这样成形可获得厚度均匀、空穴低,且不需加反压的构件。英国EAP战斗机使用了8090铝锂合金超塑成形的起落架舱门,零件数由原来的96个减少至11个,减轻质量约20%。超塑成形铝锂合金舱门,使成本节约了68%,构件减轻质量约23%。日本住友金属公司与三菱重工业公司合作已成功地开发出超塑成形的铝锂合金飞机格板门的整体成形件。美国还用SP7475合金超塑成形了T-39的前机身隔板。道格拉斯公司超塑成形了F-15飞机的侦察设备吊舱整流罩零件,其尺寸为660mm×1778mm。

(https://www.xing528.com)

(https://www.xing528.com)

图5-1 美国Superform公司为Learjet45 商务机制造7475合金行李舱门

图5-2 美国Superform公司为波音777 制造2004合金翼梢

欧洲“狂风”战斗机的结构上,占总空重高达13%的结构将采用超塑成形的铝合金。使用超塑成形的部位包括尾翼、舱门、前缘、进气口和检查口盖等。采用超塑性成形技术的先进尾翼结构,成本降低30%,质量减轻15%。“狂风”战斗机铝合金舱门原来有13个零件、114个紧固件,采用超塑性成形技术后,仅有7个零件、87个紧固件,节约成本68%,减轻质量23%。该机的前设备舱门有59个零件,590个连接件超塑成形后零件减为10个,连接件减为234件,成本节约36%。

美国洛克希德航空公司对8090和2090铝锂合金板材用超塑成形方法制造大型盒形件作了性能试验和评估。认为用超塑性成形技术制造的铝锂合金飞机框架结构件是可行的,并可用超塑性成形的8090和2090铝锂合金板来取代常规的2024-T3铝合金板。现在铝合金超塑性成形件已由半承力构件向承力构件发展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。