这些材料既具有600MPa以上的抗拉强度,又能保持较高的韧性和耐蚀性,且成本较低,在很多领域取代了昂贵的钛合金,成为目前军用和民用飞机等交通运输工具中不可缺少的重要轻质结构材料。 1.超高强度铝合金在航空航天中的发展历史 早在20世纪30年代,人们就开始研究Al-Zn-Mg-Cu系合金,但由于该系合金存在严重的腐蚀现象而未得到实际应用。20世纪中期,通过在合金中添加Mn、Cr、Ti等微量元素提高抗应力腐蚀性能,美国与苏联相继开发出7075合金和B95高强铝合金,用于制造飞机部件,开始研究超高强铝合金。1956年,苏联学者在深入研究Al-Zn-Mg-Cu系合金的基础上,研制出世界上第一种超高强度铝合金B96Ц(部分超高强铝合金的成分与性能见表5-5和表5-6),继而通过提高合金纯度、降低合金元素含量开发出B96Ц的改型合金B96Ц21和B96Ц23。近年来,又改变时效制度,采用过时效态代替峰值时效态,提高了合金的耐蚀性和断裂韧度,且静强度降低幅度小,因而应用领域广泛。

1972年,美国铝业公司通过降低7075合金中的Fe和Si等杂质含量,调整合金元素,并在合金中添加Zr代替Cr,开发出了7050合金;1978年,对7050合金的成分进行微调,成功研制了7150合金,并将其加工成T651及T6151态厚板和挤压件,用于制造波音767、空中客车A310等飞机的上翼结构。

20世纪80年代,美国铝业公司采用传统RS/PM制备方法,制备PM/7090、PM 7091、CW67等合金,其强度与IM/7075-T6的相当,耐蚀性与IM/7075-T73的相当1992年,日本住友轻金属公司采用真空平流制粉、后续真空压实烧结工艺,在实验室制备出抗拉强度Rm达700MPa以上的超高强铝合金。但是,由于传统RS/PM工艺难以制备大尺寸材料,生产成本高,且合金中锌含量很高,导致粉末烧结困难。因此,采用传统RS/PM工艺生产的超高强铝合金并未得到实际应用。

20世纪90年代初期,随着以喷射成形技术为代表的新一代RS/PM工艺走向规模化、实用化,使RS/PM工艺生产实用超高强铝合金材料变为现实。利用喷射成形技术制备的材料,除保持了晶粒细小、组织均匀、能够抑制偏析等优点外,由于从合金熔炼到坯件近终成形可一次完成,减少了材料在制备过程中被氧化的可能,缩短了制备流程,降低了成本,且易于制备大尺寸块状材料。到20世纪90年代末,美国、英国、日本等工业发达国家利用喷射成形技术开发出了锌的质量分数在8%以上(最高达14%)抗拉强度Rm为760~810MPa,断后伸长率A为8%~13%的新一代超高强铝合金,用于制造交通运输领域的结构件及其他高承力结构件。国内超高强铝合金的研究开发起步较晚,20世纪80年代初才开始研制Al-Zn-Mg-Cu系高强高韧铝合金。目前,在普通7×××系铝合金的生产和应用方面已实现工业化生产,产品主要包括7075和7050等合金。

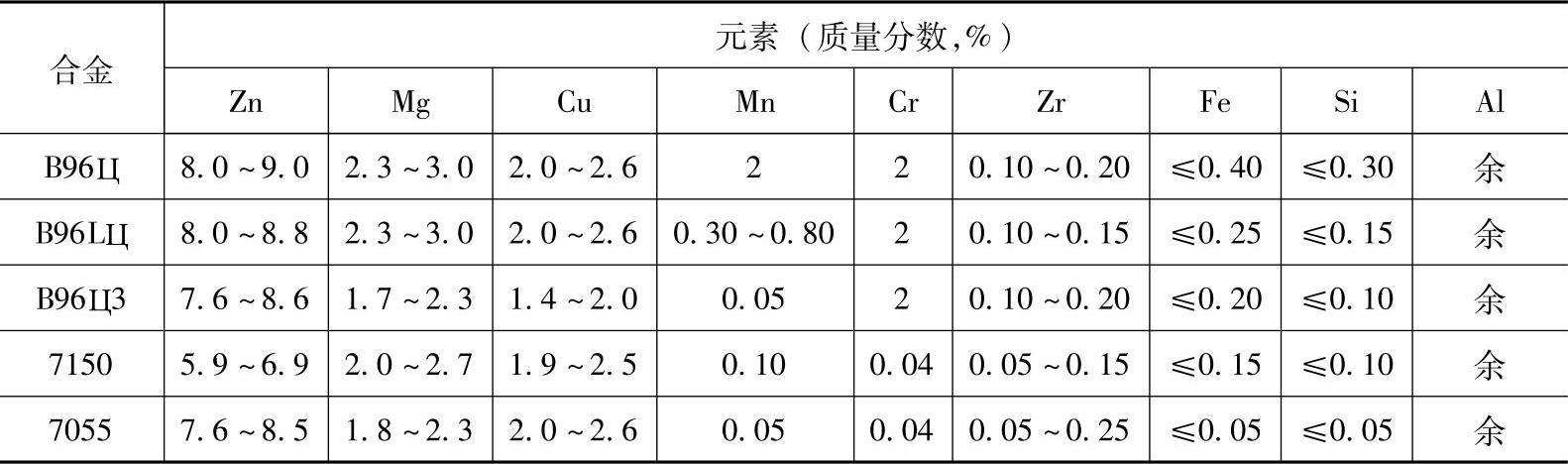

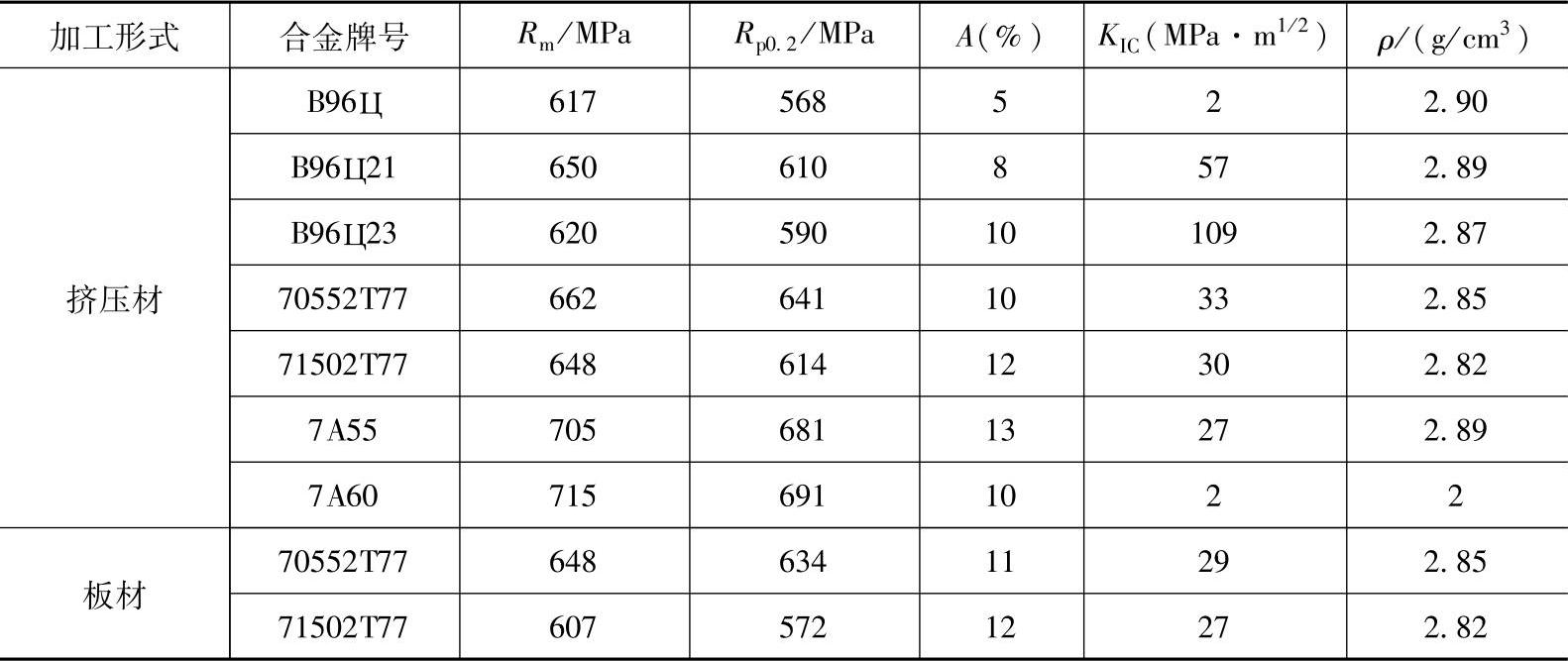

20世纪90年代中期,我国开始采用常规半连续铸造法制备出了7A55超高强铝合金,及强度更高的7A60合金。仿B96Ц合金成分的超高强7×××系铝合金以及具有更高锌含量的喷射成形超高强铝合金已经可以用于制造各种尺寸的(模)锻件、挤压材合金的屈服强度已分别达到750~780MPa和630~650MPa,断后伸长率则分别达到8%~10%和4%~7%,接近国外20世纪90年代中期的水平。表5-5和5-6分别列出了部分超高强度铝合金的化学成分和力学性能。

表5-5 部分超高强度铝合金的化学成分

表5-6 部分超高强度铝合金的性能(https://www.xing528.com)

2.超高强度铝合金的主要性能特点

超高强Al-Zn-Mg-Cu系合金具有以下突出的特点

1)Zn和Mg含量较高。Zn的质量分数为7%~12%,Mg的质量分数为2%~3%Zn与Mg质量比大于3.0,Zn和Mg在合金中形成主要强化相MgZn2。MgZn2相在合金中的溶解度随温度的降低而急剧下降,具有很强的时效硬化能力。在固溶极限范围内提高Zn和Mg含量可以大大提高合金强度,但会导致合金的韧性和抗应力腐蚀开裂(SCC)性能降低。

2)在Zn含量较高的合金中加入2%~3%(质量分数)的Cu,能同时提高强度塑性、耐蚀性和重复加载抗力。曾有研究者认为,高Zn合金中,Cu原子溶入GP区可以提高GP区的稳定温度范围,延缓时效析出。Cu原子还可溶入η′和η相中,降低晶界和晶内的电位差,提高合金的抗应力腐蚀能力。对于m(Zn)/m(Mg)较大的合金即使其Cu含量较高,仍能保持较强的韧性。在超高强铝合金中保持较高的m(Zn)m(Mg)和m(Cu)/m(Mg)是得到良好性能的基础。

3)超高强铝合金一般添加0.05%~0.15%(质量分数)的Zr。Zr和Al结合形成Al3 Zr金属间化合物,这种金属间化合物有两种结构和形态:从熔体中直接析出的Al3 Zr为四方结构,可显著细化合金的铸态晶粒;另一种是铸锭均匀化过程中析出的球形粒子,具有LI2结构,与基体共格,具有强烈抑制热加工过程中再结晶的作用。在时效过程中,次生的Al3 Zr粒子可加速η′(MgZn2)相的析出。此外,含Zr合金淬火敏感性不强,合金的淬透性提高。总的来说,微量Zr可提高合金的强度、断裂韧度和抗应力腐蚀性能。

4)Fe和Si是有害杂质,在合金中主要以不溶或难溶的AlFeSi等脆性相的形式存在。热加工变形后,容易形成沿变形方向断续排列的带状组织。塑性变形过程中,由于基体与脆性相变形不协调,容易在相界面上形成孔隙,产生微细裂纹,成为宏观裂纹的发源地,显著降低合金的断裂韧度。目前,超高强铝合金中Fe和Si等杂质的含量一般控制在0.1%~0.05%(质量分数)以下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。