与铝镁合金相比,钛合金的主要优点之一是具有更高的热强性,这在300℃以上表现得尤其突出。钛合金的比强度在400~500℃以下明显优于不锈钢和热强钢。针对航空发动机零件的工作条件,对于热强钛合金提出了以下综合性能要求:在工作温度范围内,合金要有较高的瞬时和持久强度;室温下有较好的塑性;具有良好的热稳定性;在室温和高温下均有较好的疲劳性能;具有高的抗蠕变性能。

目前,500℃以下工作的主要是高铝当量马氏体α+β型热强钛合金;而500℃以上,近α型热强钛合金可能更有发展前途。700℃以上工作的热强钛合金,曾经在钛铝金属间化合物(TiAl、Ti3 Al)基础上进行过广泛探索。TiAl金属化合物在室温下没有任何塑性,以Ti3 Al金属间化合物为基的合金,在室温下的伸长率只有1%~2%。虽然对以Ti3 Al为基的热强钛合金的研究已经取得较大的突破,但是这些合金离实际应用还有相当长的距离。对稳定β型钛合金来讲,有着更广阔的合金化范围,可以充分发挥固溶强化的潜力;然而,稳定β型钛合金的密度更高,抗氧化能力更低,弹性模量也低,这些都减少了稳定β型钛合金作为热强钛合金使用的可能性。但是稳定β型钛合金对于热强钛合金的发展是一个应该注意的方面。

1.马氏体α+β型热强钛合金

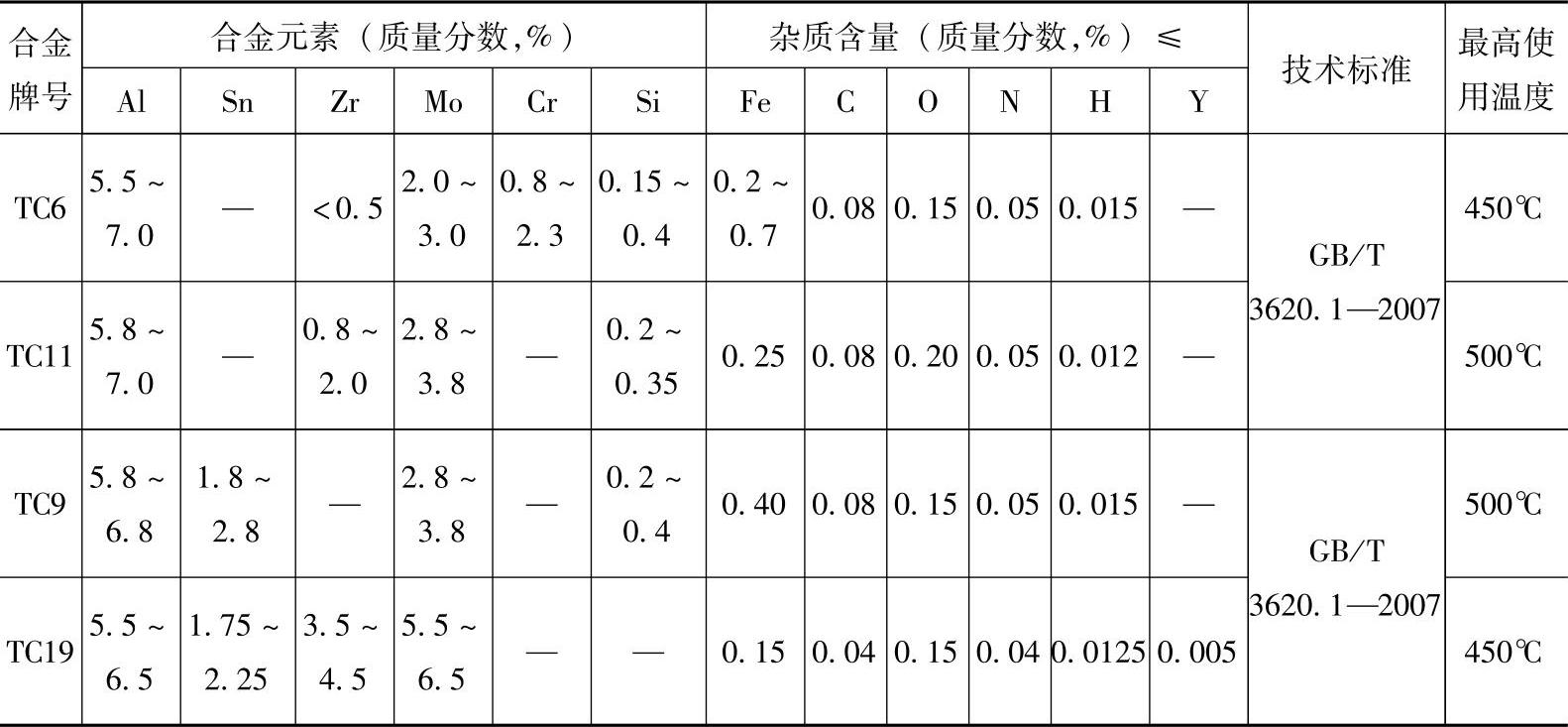

目前,获得应用的热强钛合金绝大多数属于高铝当量马氏体α+β型钛合金,表4-9列出了这些合金的化学成分。从表4-10可以看出这些合金中都含有较多的α相稳定元素,铝当量都在6%以上。Al、Sn和Zr在合金中起着固溶强化作用,通过强化α相使合金获得相应的高温持久和蠕变强度。加入适当的β相稳定元素,特别是Mo,可以提高室温和高温抗拉强度,增加合金的热稳定性。

表4-9 常用马氏体(α+β)型热强钛合金的化学成分及使用温度

(1)TC6 TC6合金是最成熟、应用最广泛的Ti-Al-Mo-Cr-Fe-Si系多元钛合金。它主要用于制造压气机零件,能在400℃以下长时间工作(6000h以上)。Al在TC6合金中稳定并强化α相;同时加入Mo与Si,增加了β相的数量,有利于热加工和热稳定性的提高;Cr和Fe是β相共析元素,通过强化α和β相提高中等温度下的抗拉强度TC6合金是在Ti-5Al-2.5Cr合金基础上发展的。Ti-5Al-2.5Cr合金在400~450℃的温度下,能从β相固溶体中分解出TiCr2、TiFe相,故TC6合金获得了广泛的应用。

TC6合金可以生产各种形式的半成品,如直径为12~130mm的轧棒,直径为10~70mm的挤压棒,直径为65~250mm的锻棒,挤压和轧制型材,各种锻件、模锻件、环形件等。根据不同的用途和对半成品性能的要求,TC6合金可按以下规范进行热处理:

1)等温退火。870℃加热,保温1h,慢速冷却到650℃,保温2h,空冷。当合金在高温下长时间工作时采用这种基本的热处理规范。

2)双重退火。880℃加热,保温1h,空冷,随后在550℃加热,保温2~5h,空冷这种热处理与等温退火比较,可以提高室温强度,而塑性稍有下降。在保持热稳定性的同时,双重退火会使合金的热强性有一定程度的提高。

3)强化热处理。850℃加热,保温1h,水淬;随后在550℃保温5h,空冷。

4)高温形变热处理。在高温变形后立即水淬,随后在550~620℃时效5h,空冷。

采用强化热处理和形变热处理可以显著提高TC6合金零件的强度性能。在TC6模锻件(叶片)的批生产中,采用了形变热处理或高温形变热处理,这使强度性能分别提高了10%~20%和20%~30%。研究了TC6合金在300℃、400℃、450℃,时间为100h、500h、2000h或更长的持久强度和蠕变性能。在300℃和接近抗拉强度的应力下试样或者在加载时断裂,或者经受2000h以上而不断裂;在400℃寿命增加到2000~3000h,持久强度基本没有下降。比较TC6合金的持久强度和蠕变强度的变化可以看出在300℃以下持久强度与蠕变强度是近似的;在400℃蠕变强度为同一温度持久强度的50%~60%,瞬时拉伸和持久强度几乎相同;当温度提高到450℃时,抗蠕变性能下降。显然,在300℃以下TC6合金中不发生使合金软化的扩散过程。从400℃开始,在温度和应力的长时间作用下,合金中发生一种与合金元素在α和β相之间的重新分配有关系的扩散过程,从而降低了抗蠕变性能和长时间的热强性。由等温退火和强化热处理后材料的性能对比表明,对400℃以下工作的零件(例如叶片),采用强化热处理是合理的。它可以获得强度、塑性、热稳定性和热强性等各方面都较好的综合性能。对于工作时间为100~2000h的零件,其工作温度可以提高到450℃。

(2)TC11 TC11合金属于Ti-Al-Mo-Zr-Si系。在马氏体α+β型热强钛合金中TC11合金是500℃以下热强性最好的合金。它在500℃中的长时间工作寿命为500h,主要用于制造压气机盘、叶片、环形件和紧固件。退火状态的TC11合金可以制造450℃工作时间达6000h的零件。用TC11合金可以生产直径为25~130mm的轧棒,直径为10~17mm的挤压棒,直径为65~250mm的锻棒,挤压型材,轧制型材,轧制环形件,以及各种锻件和模锻件。TC11合金采用的热处理规范如下:

1)双重退火。950℃加热,保温1~4h,空冷,随后在530℃保温6h,空冷。当合金在500℃长时间工作时,采用这种基本的热处理规范。

2)强化热处理。925℃水淬,随后在500~600℃保温1~6h后空冷。

3)高温形变热处理。在高温变形后立即进行水淬,随后在570℃时效2~6h,空冷。

采用强化热处理可以使强度性能提高20%~30%,但塑性有所降低。这种处理适用于压气机叶片,不过在这种状态下,合金使用温度要比退火状态低50℃,因为在500℃该合金会发生明显的软化,使热稳定性降低,合金的工作寿命受到限制。TC11合金在强化热处理状态下的室温抗拉强度提高20%~30%,但是这种强化效果随着温度和时间的增加而减少。为了确定TC11合金的热稳定性,经过双重退火的试样分别在450℃、500℃和550℃保温100h、500h和2000h,以及在500℃保温9000h后,测定了室温拉伸性能的变化。在450℃成品试样或试样毛坯加热2000h后,室温拉伸塑性保持在原始材料的水平上。在500℃随着时间的增加,特别当成品试样加热到200h后,拉伸塑性明显下降;但在相同条件下加热的试样毛坯的拉伸塑性下降较小。长时间加热形成的表面氧化膜对塑性不利。

(3)TC9 TC9合金的主要成分与TC11合金相似,只是用2.5%Sn(质量分数)代替了1.5%Zr(质量分数)。与TC11合金比较,TC9合金的蠕变强度较低。一般认为,TC11合金中含有Zr,对热稳定性不利,特别是当Zr的质量分数达到2.5%时,会加速合金的表面氧化,导致热稳定性降低。

(4)BT25 在BT25合金中,选用了Sn和W作为合金元素。在新发展的长时间工作热强钛合金中,一般不加入β相共析元素,例如Cr和Fe。加入Sn和W能缓和合金元素在α和β相之间的重新分配过程,有利于提高合金的热稳定性。(https://www.xing528.com)

(5)Ti-6246 Ti-6246是一种中温使用的高强度钛合金,用于制造工作温度为400℃、要求高强度的零件,例如航空发动机的压气机盘、风扇盘和叶片等重要零件Ti-6246是在Ti-6242合金成分的基础上发展的,它综合了Ti6242合金的高温蠕变强度和典型α+β新型钛合金的较高的瞬时抗拉强度。由于含有6%Mo(质量分数),β相稳定程度较高,所以能通过热处理进行强化。Ti-6246合金采用两种热处理规范。双重退火(870℃/1h空冷+593℃/8h空冷)可以改善断裂韧度和蠕变强度。在固溶时效状态下(871℃/1h水冷+593℃/8h空冷),可以得到更高的抗拉强度。对于锻件,最佳的固溶处理温度是843~899℃,固溶处理温度要根据预先的热加工制度而定,以便最后能在较粗的β相转变组织的基体上,获得大约10%的等轴初生α相。如果预先的热加工温度较高,采用较低的固溶处理温度;如果预先的热加工温度较低,则采用双重固溶处理,先在高温下固溶处理,以减少初生α相的含量,然后在843℃再次进行固溶处理。

2.近α型热强钛合金

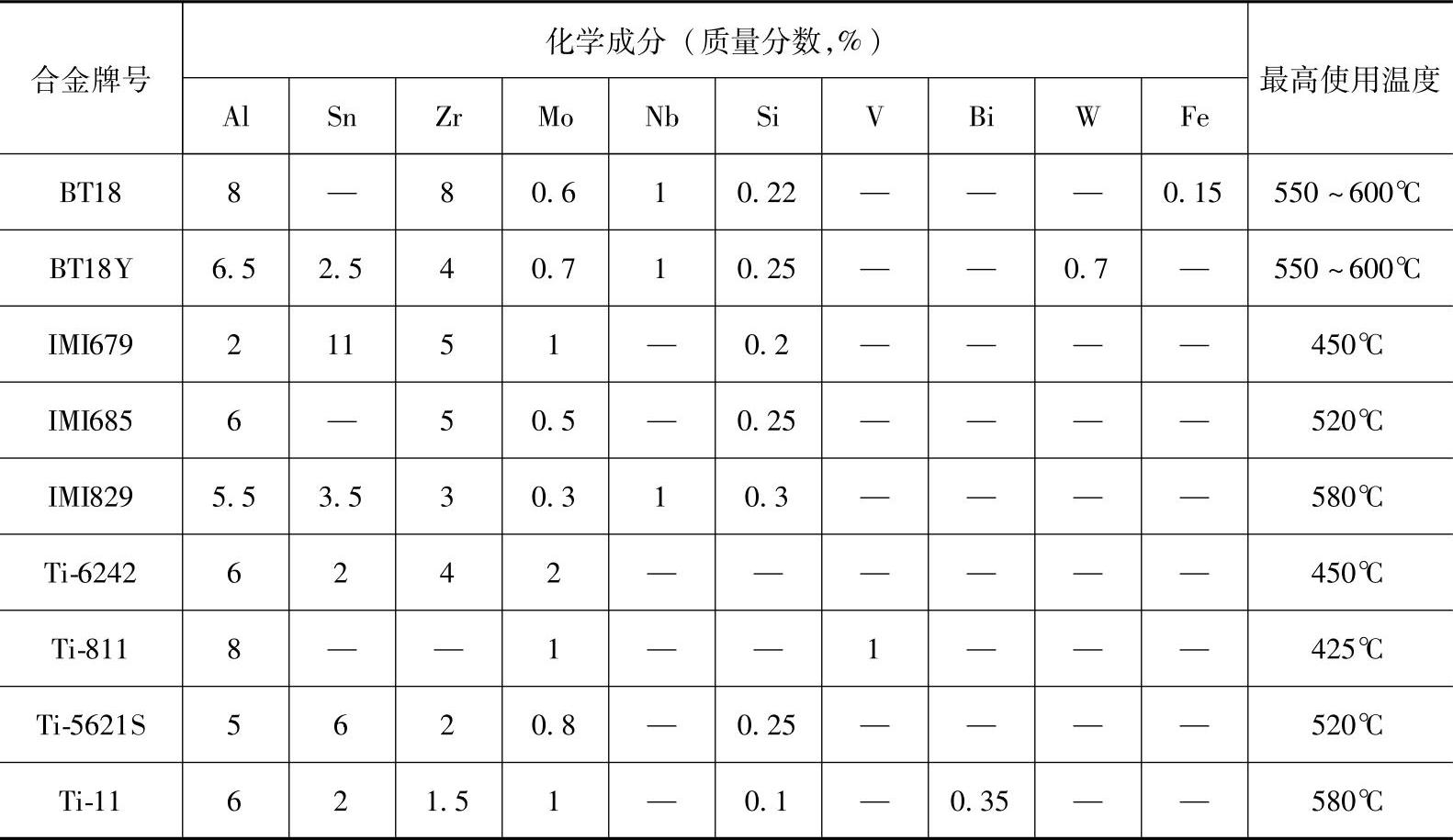

近α型钛合金的热强性可以保持到比马氏体α+β型钛合金更高的温度。这类合金的热强性是建立在α相固溶体的高度固溶强化的基础上。因此,近α型热强钛合金中同时含有Al、Sn、Zr等多种α相稳定元素,含有的合金元素铝当量(不包括氧等杂质含量)几乎都在7%(质量分数)以上,见表4-10。这些合金中都还含有极少量的β相稳定元素,主要是Mo、Nb等与β相相同晶体结构的元素,合金的β相条件稳定系数Kβ都在0.2以下。在高铝当量的合金中加入少量的β相稳定元素,是为了减少出现有序相的可能性,以免引起合金脆化。由于合金中β相的含量很少,近α型热强钛合金不能进行热处理强化,但是具有与工业纯钛相似的良好的焊接性能。近α型热强钛合金与马氏体α+β型热强钛合金比较,主要特点是在500℃以上具有更高的抗蠕变能力同时还有着更好的抗疲劳裂纹扩展和断裂韧度;然而,马氏体α+β型热强钛合金却有着更好的低周疲劳强度和拉伸塑性。

表4-10 常用近α型热强钛合金的化学成分及使用温度

(1)BT18 BT18合金是俄罗斯发展的Ti-Al-Zr-Mo-Nb-Si系近α型热强钛合金。为了保证合金的热强性和热稳定性,熔炼BT18合金时要求采用高品位的海绵钛,合金中的氧的质量分数限制在0.12%以下。BT18合金在俄罗斯批量生产的钛合金中热强性是最高的,主要用于制造550~600℃长时间工作的零件,寿命可达600h;短时间工作温度可达800℃。这种合金的高温比强度和疲劳强度均优于不锈钢,比α+β型钛合金更难变形,尤其是在铸造状态。BT18合金半成品的锻造最好在压力机上进行,铸态材料变形的最佳温度范围是950~1150℃;对于预先经过变形的材料,锤锻温度为950~1080℃;压力机锻造温度为900~1020℃,也就是说,开始锻造温度都在β相区(β相转变温度为1000℃)。为了避免铸锭在变形前出现裂纹,建议在800℃预热。

BT18合金主要用于生产直径为25~35mm的轧棒。热处理规范:普通退火900°C×1h空冷;双重退火900-980℃×(1~4)h空冷+600℃×6h空冷。双重退火的材料具有更高的热强性。BT18合金的热稳定性试验表明,试样毛坯在600℃加热100h 500h、1000h后,除去氧化膜,塑性保持在足够高的水平上,而成品试样长时间加热后塑性明显下降。可见,表面氧化是BT18合金塑性降低的主要原因,这是由于合金锆的质量分数高达10%~12%,而Zr与Ti相比,Zr与氧的亲和力更大的原因。

BT18Y是BT18合金的改型。在BT18Y中,用Sn代替了一部分Zr和Al,从而提高了热稳定性、抗蠕变和冲击韧性,但是工作温度下的瞬时抗拉强度略有下降。BT18Y在试验阶段的半成品有锻件、模锻件、环形体和棒材,热处理条件与BT18合金相同。

(2)IMI679 IMI679是由英国帝国金属工业公司发展的具有独特风格的热强钛合金。该合金从20世纪60年代开始,已经广泛用于英国生产的航空发动机压气机盘和叶片,它低的Al含量,适当的Zr含量和高的Sn含量,使α相得到充分强化。室温下IMI679合金具有α+β+化合物组织,在大约950℃转变为β+化合物组织。为了获得理想的机械性能,热加工温度应限制在α+β化合物相区,一般不超过925℃。在退火状态下,IMI679合金的抗拉强度,从室温到538℃都超过Ti-6Al-4V和Ti-811合金,大致与Ti-6242合金相当。在所有温度下,它的蠕变强度超过Ti-6Al-4V和Ti-811,但当温度高于482℃时却不如Ti-6242。IMI679合金在高温下的疲劳强度低于Ti-811和Ti-6242 IMI679合金在450℃以下温度组织都是稳定的。由于合金中含有0.25%Si(质量分数)必须防止出现硅化物偏析。一般认为,必须将Ti5 Si3相的析出颗粒尺寸控制在1μm以下,因为大颗粒或团聚的小颗粒都会导致机械性能降低。低韧性试样的断口分析表明断裂总是起源于含有高浓度硅化物的区域。造成硅化物偏析的主要原因是与熔炼工艺控制不当有关,在用铸锭上半部制造的锻件中容易发现硅化物偏析。

IMI679合金常用的热处理规范是900℃×(1~2)h,油淬或水淬+500℃×24h空冷,在固溶时效状态下合金具有最大的拉伸和蠕变强度。薄截面零件,如压气机叶片通常采用空冷,然后时效;截面较厚的零件如盘件和隔圈,则经常采用油淬,然后时效。一般来讲,空冷材料具有更好的拉伸塑性和更高的蠕变强度。

(3)IMI685 IMI685是英国在航空发动机生产中获得实际应用的近α型热强钛合金,属于Ti-Al-Zr-Mo-Si系。这种合金在400℃以上具有较高的抗蠕变能力。Al和Zr都能稳定并强化α相,提高合金在高温下的蠕变强度;Mo在α相中的溶解度很低,但是合金中加入的少量Mo,主要仍溶于α相中,从而改善了合金在室温和高温下的抗拉强度;少量的Si也固溶于α相内,增加合金在所有温度下的抗拉强度和400℃以上的抗蠕变能力。IMI685合金的近α特性,使合金可以在β相区内进行热加工和热处理,不用担心α+β型钛合金在β相区加工或热处理时会遇到的β相脆性。IMI685合金在β相区加工比在α+β相区加工更容易,β热处理可以在不降低其他机械性能的情况下,获得最大的抗蠕变能力。与近α型钛合金特性有关的另一优点是IMI685合金可以进行焊接。

IMI685合金的热处理主要是为了得到理想的高温抗蠕变性能。该热处理内容包括1050℃(高于β转变温度)固溶处理,油淬,从加热炉到油槽的转移时间不超过15~30s,550℃时效24h空冷。当截面尺寸小于20mm时,从固溶温度空冷就足以在时效后得到所要求的性能;当截面尺寸大于20mm时,降低冷却速度会使合金的拉伸、蠕变强度和热稳定性降低;当截面尺寸大于65mm时,已经不能保证对中心部位所要求的机械性能了。因此,IMI685合金应在完全时效状态下进行焊接;焊后再在550℃进行4~8h消除应力退火。IMI685合金的开锻温度为1050℃(比β转变温度高20~30℃);在某些情况下,合金仍然在α+β相区锻造,开锻温度为980~1000℃。是否采用α+β锻造,取决于零件的几何尺寸、设备功率和半成品零件的预定工作温度。与α+β型钛合金相比,IMI685合金的抗拉强度,当温度升高时降低较少。IMI685合金在500℃以下温度都具有良好的热稳定性和优异的抗蠕变能力,潜在的使用温度可达550℃。它特别适于制造需要焊接的鼓筒式压气机转子结构、压气机盘和叶片。

(4)IMI829 IMI829合金是英国研发的中等强度、高温使用的钛合金,与IMI685合金比较,合金成分中增加了Sn含量,减少了Zr含量,并加入了1%Nb(质量分数)这种合金到550℃具有较高的抗蠕变能力、良好的抗氧化性和良好的热稳定性。该合金也采用β固溶处理,典型的热处理规范是1035℃×2h油淬+550℃×24h空冷。IMI829合金同样具有良好的焊接性能。

(5)Ti-6242 Ti-6242合金是美国实际使用的工作温度最高的钛合金。该合金在Ti-Al基α相固溶体基础上,同时加入Sn和Zr,通过固溶强化使合金的高温抗蠕变性能得到明显的改进;合金中加入2%Mo使室温和高温抗拉强度以及热稳定性得到提高Ti-6242合金可采用双重或三重退火,对于板材,双重或三重退火都可以选用。双重退火规范是871℃×0.5h空冷+788℃×5h空冷;三重退火规范是871℃×0.5h空冷+788℃×0.5h空冷+593℃×2h空冷。任何一种退火规范的第一次处理都是固溶处理第二次处理是一种稳定化处理,可以和板材成形工序中的热变形结合起来,它对室温拉伸性能几乎没有影响;第三次处理也可以和板材成形过程中的某一工序相结合,或者在热变形后进行一次附加的稳定化处理,它稍微提高室温抗拉强度,说明有时效作用发生。对于棒材或锻件只采用双重退火,第一次处理的加热温度取决于截面尺寸,截面小于64mm时,采用954℃×1h空冷+593℃×8h空冷;截面大于64mm时,采用871℃×1h空冷+593℃×8h空冷。871℃固溶处理并在593℃进行8h稳定化退火,可使合金具有较高的室温和高温抗拉强度,且疲劳强度也优于或相当于在更高温度(954℃)固溶处理的合金;954℃固溶处理并在593℃进行8h稳定化退火,可使合金具有较高的高温抗蠕变性能和较好的热稳定性,以及较好的室温缺口持久强度和抗冲击性能。在更高的温度(976℃)下固溶处理,可以得到更高的抗蠕变性能,并改善中等缺口持久寿命。从固溶处理温度采用比空冷更快的水冷,可以改善抗拉强度,但要牺牲一些蠕变性能。

(6)Ti-811 Ti-811合金的室温抗拉强度与Ti-6Al-4V合金相近,但是具有更优越的高温拉伸和蠕变强度。该合金具有较高的弹性模量和较低的密度,因此,曾一度引起人们的广泛重视。但是,Ti-811合金与Ti-6Al-4V合金比较,对于热盐应力腐蚀更为敏感。Ti-811合金曾计划大量用于美国的超音速运输机作蒙皮材料,由于计划改变未能实现,现用于制造某些发动机的压气机盘和叶片。该合金还具有良好的抗振性能,特别适合于制造受离心作用并在复杂的振动条件下工作的风扇和压气机叶片。Ti-811合金最常用的热处理规范是双重退火:899℃或1010℃×1h水冷或空冷+593℃×8h空冷。

(7)Ti-5621S Ti-5621S合金是美国在20世纪60年代研制成功的抗蠕变钛合金它的主要特点是通过硅化物的弥散析出,使α固溶体得到进一步的强化。弥散相起着限制晶粒边界迁移和位错运动的作用,从而降低合金在高温下蠕变变形的能力。对于改善蠕变强度,C和Si效果是相等的;但是在相同的蠕变强度下,含C合金的塑性显著低于含Si的合金。试验结果表明,0.3%Si使合金蠕变强度明显提高,Si的质量分数增加到0.5%蠕变强度没有改善;在含Zr的钛合金中加入Si后形成Ti2ZrSi或(Zr3Ti2)Si3。在大量试验的基础上确定成分为Ti-5Al-6Sn-2Zr-0.8Mo-0.25Si(Ti-5621S)的合金具有良好的高温抗蠕变和热稳定性。在β相区退火可以进一步提高Ti-5621S合金的蠕变强度,这种提高主要与晶粒显微组织形态的变化有关。Ti-5621S合金的抗蠕变能力在很大程度上取决于热加工和退火温度,β加工后进行α+β退火可以得到最佳的综合性能。常用的热处理规范是双重退火:982℃×(0.5-1)h空冷+593℃×2h空冷。合金的显微组织由α片状相组成,β相存在于α片状相之间,未发现硅化物存在,说明Si溶解于固溶体中,没有发生分解。Ti-5621S合金在510℃保持2000h或在538℃保持300h后仍具有良好的塑性。

(8)Ti-11 Ti-11合金的名义成分为Ti-6Al-2Sn-1.5Zr-1Mo-0.35Bi-0.1Si,该合金至少到538℃还具有优越的抗蠕变能力。在482~593℃范围内,Ti-11合金综合了理想的高温拉伸和蠕变强度及可接受的热稳定性。试验表明,表面氧化对Ti-11合金热稳定性的影响较小,即蠕变暴露后的试样,无论表面氧化膜除去与否,其拉伸塑性都相接近Ti-11合金中首次选用Bi作为合金元素,这使合金获得了更好的蠕变强度。通常采用的β加工温度为1038~1149℃,锻造在压力机上进行,然后空冷;从锻造压力机直接油淬或水冷,然后在相变温度下进行固溶处理并油淬,可以提高室温及高温屈服强度。Ti-11合金具有良好的焊接和抗热盐应力腐蚀性能,主要用于发动机的高温转动零件。

综上所述,近α型热强钛合金与马氏体α+β型热强钛合金比较,前者在500℃以上有更好的蠕变强度,更高的断裂韧度和抗裂纹扩展能力;而马氏体α+β型钛合金在500℃附近有更高的抗拉强度,更好的室温拉伸塑性和低周疲劳性能。因此,在500℃以上工作的发动机零件选用近α型热强钛合金更可取;然而,还必须考虑到工作应力的大小,当工作应力较小时,α+β型热强钛合金有更大的拉伸塑性储备,即在热稳定性方面有更大的潜力;此外,还必须考虑到结构设计上的特点,即采用机械连接方案还是焊接结构。“寿命”设计原则也与选材有密切的关系。如果认为材料是有缺陷的则即使在500℃以下,也有充分理由选用断裂韧度高、裂纹扩展速率低的近α型钛合金。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。