钛合金已经发展成现代航空工业设计与生产中有广阔应用前景的金属结构材料。现有结构钛合金的使用温度一般都在400℃以下,按照主要使用状态下的强度水平可以将其划分为以下三组:

1)高塑性低强度钛合金。主要包括不同强度的工业纯钛和合金元素含量低的近α型钛合金。此组合金的主要特点是工艺塑性特别好,能够进行各种复杂零件的板材成形,并能进行各种方式的焊接。

2)中等强度钛合金。大部分是β相稳定元素含量不多的马氏体α+β型钛合金其主要代表是多用途的Ti-6Al-4V合金。典型的α型钛合金Ti-5Al-2.5Sn也属于这一组此组合金的主要特点是具有良好的综合性能,既有较高的强度,又有足够的塑性。这些合金主要在退火状态下使用,某些合金也能进行热处理强化。这一组合金在飞机和发动机制造中获得了最广泛的应用。

3)高强度钛合金。这组合金主要在热处理强化状态下使用,包括亚稳定β型钛合金,可热处理强化的马氏体α+β型和近亚稳定β型钛合金。它们在淬火状态下具有良好的塑性,通过强化热处理可获得较高的强度。

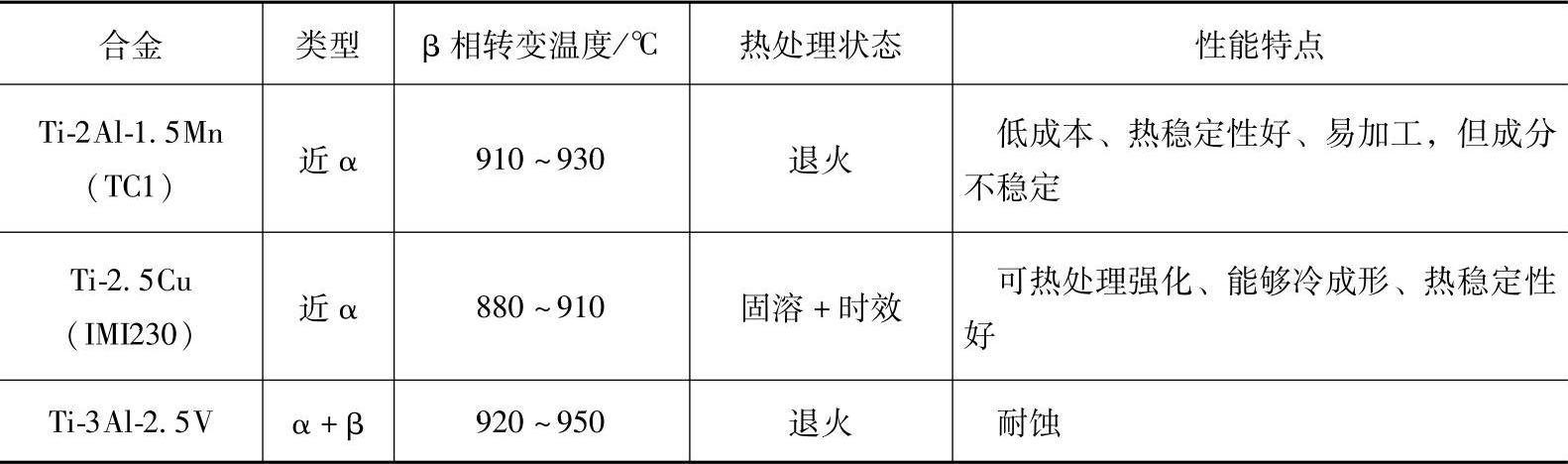

1.高塑性低强度钛合金(见表4-6)

表4-6 常用高塑性低强度钛合金的性能特点

(1)Ti-2Al-1.5Mn合金 国产TC1合金的名义成分是Ti-2Al-1.5Mn。合金中含有少量的β相稳定元素Mn,改善了它的工艺塑性。Mn是一种价格低廉的金属,能与Ti形成非常缓慢的共析反应,使合金具有较好的热稳定性。由于合金中β相含量很少只有2%~4%(体积分数),TC1合金在一定程度上保持着α型钛合金的特点,具有良好的焊接性能,可以进行氩弧焊、点焊和缝焊,焊缝强度大约等于基体金属的95%TC1钛合金可以用来生产薄板、厚板、棒材、管材、型材、丝材、带材、箔材和各种锻件、模锻件。TC1钛合金的高温工作温度可达400℃;350℃下的长时间内工作寿命可达2000h;300℃下的长时间内工作寿命可达3000h。Ti-2Al-1.5Mn合金具有良好的热稳定性,在300℃以下长时间加热不发生脆化,可以在450℃保持100h,而试样的塑性不降低。Ti-2Al-1.5Mn合金可用于代替不锈钢,以减轻飞机后机身的结构重量,也可以用来代替铝合金,制造在更高温度下工作的各种零件。它适合于制造有一定强度要求的板材冲压焊接结构件。TC1合金的主要缺点是在真空自耗熔炼过程中合金元素Mn容易挥发,故成分控制比较困难。一般情况下,TC1合金的板材零件采用冲压成形;复杂零件采用热冲压,在500℃左右的温度下进行,然后直接酸洗处理。如果加热温度更高,则须先进行吹砂,清除表面氧化皮,然后再酸洗除去渗气层。

Ti-2Al-1.5Mn合金铸锭最好在950~1050℃进行锻造,每次加热变形量为30%~50%。半成品锻造温度为880~950℃,终锻温度应高于750℃,每次加热变形量为40%~70%。该合金不能进行热处理强化,只能在退火状态下使用。板材和板材零件的退火通常在640~690℃;而棒材、锻件和模锻件的退火通常在740~790℃;消除应力退火通常在520~560℃。Ti-2Al-1.5Mn合金板材的再结晶开始温度为720℃,结束温度为840℃。

(2)IMI230合金 英国生产的IMI230钛合金的名义成分是Ti-2.5Cu,它是低铝当量近α钛合金中唯一可以进行热处理强化的合金。这种合金的成形性和焊接性能与工业纯钛相似,但是具有更高的强度,特别是在高温下,IMI230合金的使用温度可达350℃。

最初,这种合金只在退火状态下使用,后来发现,该合金在淬火状态下具有非常好的塑性,可以进行各种复杂板材零件的冷成形,然后在时效过程中,通过析出弥散的Ti2 Cu金属间化合物颗粒使强度提高大约25%。该合金的普通退火温度是780~800℃消除应力退火温度是600℃。典型的强化热处理规范是,795~815℃固溶处理,快速冷却,然后进行双重时效,即400℃下时效8~24h空冷和475℃时效8h空冷。直径大于40mm的棒材、锻件固溶处理后采用油淬或水淬,对于板材则可采用加强的空气吹冷以避免零件扭曲。为了得到最大数量的弥散析出颗粒,需在400℃时效8~24h;为了析出的Ti2Cu化合物颗粒更快地长大到最高强度所要求的合理尺寸,还需在475℃时效8h。时效过程中,零件表面形成的非常薄的氧化膜,一般不需要除去。IMI230合金时效后的抗蠕变能力比退火状态提高近一倍,在150~320℃范围内比Ti-5Al-2.5Sn合金还好;在350℃保持100h对室温拉伸塑性没有影响,而且热稳定性好。在英国,IMI230合金主要用于制造发动机中间机匣和外函道壳体。

(3)其他高塑性低强度钛合金 美国生产了一种主要用于制造管材的低合金化α+β钛合金,其名义成分为Ti-3Al-2.5V。该合金具有良好的冷成形和焊接性能,可以制造各种无缝管材和焊接管材。该合金的室温和高温抗拉强度比工业纯钛高20%~50%对缺口不敏感,在许多介质中都具有良好的耐蚀性,因此,适合于制作各种飞机上的油路导管。

含有微量钯元素的钛合金在美国和英国及俄罗斯等国家得到了广泛应用,主要用作抗腐蚀钛合金。英国的牌号是IMI260,含有0.15%Pd(质量分数);美国的牌号是Ti-0.20%Pd(质量分数);俄罗斯的牌号是4200,含有0.15%~0.30%Pd(质量分数)其中,Ti-0.2Pd合金在各种介质中的腐蚀速度都比工业纯钛低得多。 2.中等强度钛合金(见表4-7)

表4-7 常用中等强度钛合金的性能特点

(1)Ti-6Al-4V合金 Ti-6Al-4V合金属于Ti-Al-V系典型的马氏体α+β型两相钛合金。它含有6%的α相(体积分数)稳定元素铝,通过固溶强化使α相的强度得到提高。在退火状态下,合金中含有约7%的β相(体积分数),当从临界淬火温度Tk(约850℃)淬火时可以保留约25%的β相(体积分数)。保留的β相在时效过程中析出弥散的α相,使合金能够通过热处理进行强化。Ti-6Al-4V合金于1954年由美国首先研制成功,现广泛用于宇航工业,是美国钛合金的主要支柱,占美国钛合金半成品总产量的55%~65%。目前,Ti-6Al-4V合金已经发展成为一种国际性钛合金,世界各国都生产相应牌号的Ti-6Al-4V合金。在我国钛合金生产和应用中,Ti-6Al-4V合金也占主要地位,称为TC4。

Ti-6Al-4V合金通常分为两种牌号,分别以棒材、锻件和板材形式使用,例如我国的TC4与TC3,俄罗斯的BT6与BT6C。板材用的牌号中含有较少的铝和钒,因而具有更好的工艺塑性。对于在低温下工作的零件,英国专门生产了一种间隙元素含量低的Ti-6Al-4V合金,其牌号为ELI。在低温(低于-196℃)下,间隙元素含量高的合金可能变脆。随着氧含量的降低,Ti-6Al-4V板材的低温抗拉强度和塑性都有所提高。Ti-6Al-4V合金的缺口敏感性也随间隙元素含量的增加而提高,这在低温下表现得更为明显。将氧的质量分数控制在0.13%以下,就可以保证Ti-6Al-4V合金的缺口韧性和低温塑性。Ti-6Al-4V合金的热稳定性在很大程度上取决于它的热处理状态。将固溶处理材料暴露在高温下是一个时效过程,可能使强度升高,塑性降低;合金在退火状态下具有良好的热稳定性。

Ti-6Al-4V合金主要在普通退火状态下使用,普通退火的目的是为了得到稳定的塑性好的α+β组织。一般采用的退火规范是700~800℃退火1~2h空冷,或炉冷到一定温度后空冷。具体加热温度、保温时间和冷却速度视零件尺寸而定,较大截面的零件采用慢冷,以避免翘曲和由于不均匀冷却产生的残余应力。通过淬火时效,Ti-6Al-4V合金的强度可以提高20%~30%。一般认为,在850~950℃固溶处理,水淬,并在450~600℃时效,可以获得期望的显微组织和较好的综合性能。可热处理强化钛合金的淬透性,可以理解为从固溶处理温度淬火时,β相被保留下来而不转变为α或ω相的能力。Ti-6Al-4V合金的淬透性较差,约为25mm。因此,采用强化热处理的零件截面一般不大于30~40mm。固溶处理温度的选择,要根据机械性能要求和零件截面尺寸而定固溶处理温度越高,得到的抗拉强度越高,在850℃附近淬火则得到最低的屈服强度此时,合金具有最好的工艺塑性,屈服强度与抗拉强度之比大约为0.7。当需要较高的强度时,通常在930~950℃进行固溶处理,并立即水淬。

Ti-6Al-4V合金具有良好的锻造性能。铸锭在1100℃开坯,终锻温度高于850℃每次加热变形量为30%~70%。半成品锻造通常在1000℃进行,终锻温度高于800℃每次加热变形量为40%~70%。变形量对成品锻件的组织与性能起着重要作用,预先变形坯料在α+β相区锻造时每一炉的变形量应为40%~50%,当从β相区开始锻造时变形量增加到70%。Ti-6Al-4V合金板材具有一定的冲压工艺性能,可以在加热状态下成形各种形状的零件。可采用模具电阻加热或氧-乙炔喷灯加热,加热温度一般为550~700℃。Ti-6Al-4V合金还具有较好的焊接性能,可以用各种方式进行焊接,均能得到良好的焊接性能,焊缝区的强度不低于基体金属的90%,焊缝区的塑性与基体金属相近该合金还有良好的机加工性能,耐蚀性能与纯钛接近。Ti-6Al-4V合金长时间工作的温度可达400℃;Ti-5Al-4V合金可达350℃,两者的短时间工作温度可达700~750℃。

(2)Ti-5Al-2.5Sn合金 Ti-5Al-2.5Sn也是一种国际性合金,世界各国都生产相应牌号的合金。我国生产的Ti-5Al-2.5Sn钛合金称为TA7钛合金,这是Ti-Al-Sn系中典型的α型钛合金,也是唯一获得广泛应用的不含有β相稳定元素的钛合金。该合金的工艺塑性较低,但是具有良好的焊接性和较高的热强性。

Ti-5Al-2.5Sn合金具有良好的热稳定性,可以在450℃长时间工作,短时间工作温度可高达800~850℃。Ti-5Al-2.5Sn合金作为一种α型钛合金,具有非常好的焊接性能,可以用各种方法如氩弧焊、点焊、电子束焊等进行焊接,焊缝区的强度及塑性接近基体金属。该合金不能进行热处理强化,只在退火状态下使用。板材和板材零件在700~750℃进行退火;棒材和锻件在800~850℃进行退火;消除应力退火温度为550~600℃。该合金的再结晶开始温度是580℃,结束温度是950℃。该合金在1180℃进行铸锭开坯,终锻温度要求高于900℃,每次加热变形量为30%~50%。半成品在1100℃进行锻造,终锻温度高于850℃,每次加热的变形量为40%~70%。Ti-5Al-2.5Sn合金板材的冲压成形必须在加热状态下进行,一般要加热到700℃左右才能有足够的工艺塑性。该合金的抗腐蚀能力与纯钛相似。这种合金可用于生产薄板、厚板、棒材、锻件模锻件等半成品,最适合于制造需要焊接的各种零件。

美国还生产一种低间隙元素含量的Ti-5Al-2.5Sn合金,主要用于制造在-196℃以下的低温工作的液氢贮箱和高压容器。其在-253℃的低温仍然保持着良好的塑性;而普通的Ti-5Al-2.5Sn合金已经明显脆化。

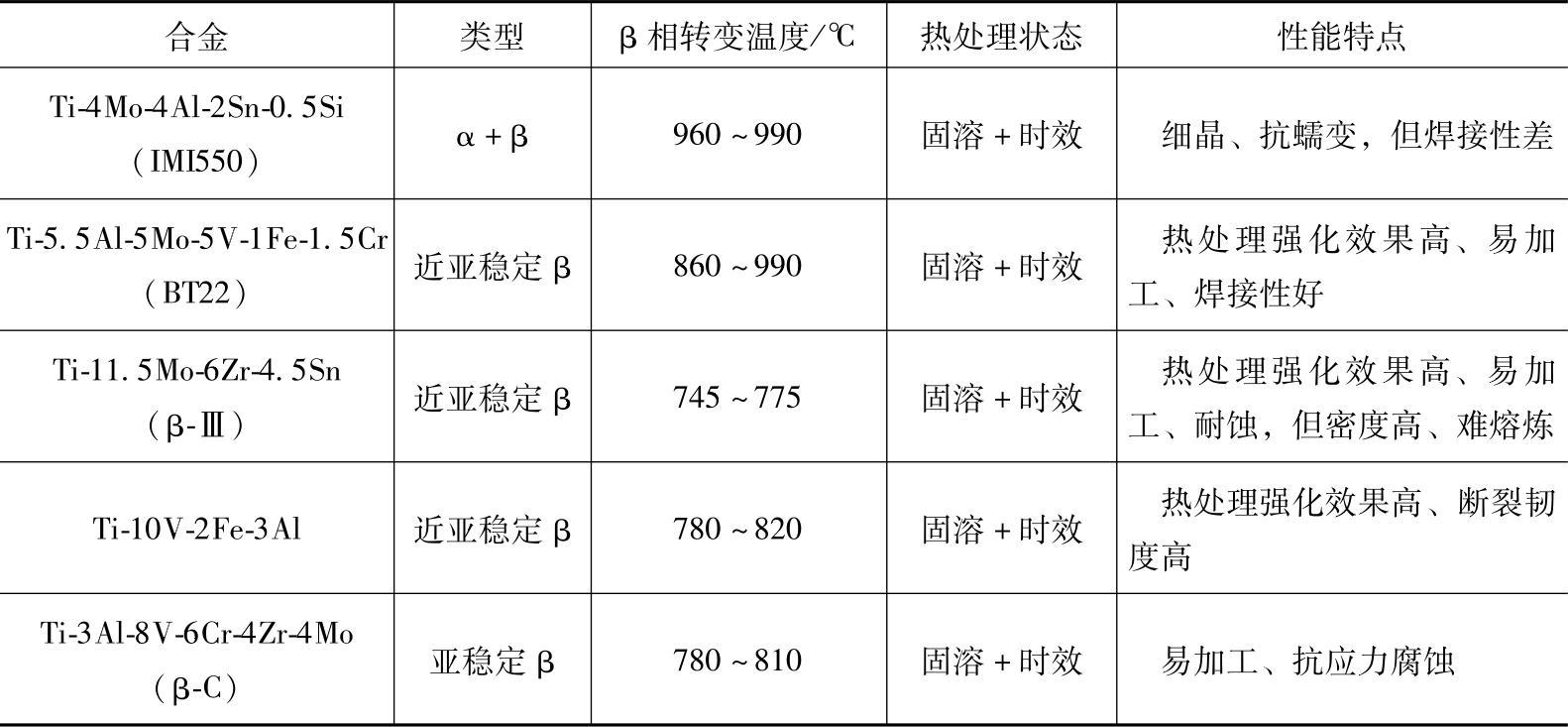

3.高强度钛合金(见表4-8)(https://www.xing528.com)

表4-8 各国常用高强钛合金的性能特点

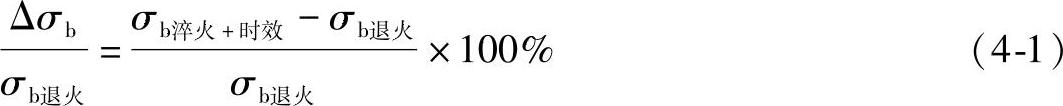

单纯靠合金化强化的钛合金,其室温抗拉强度一般不超过1100MPa,如果需要更高强度的结构钛合金,则必须发展可热处理强化的钛合金。热处理强化钛合金,在保持所需塑性的情况下,有可能将室温抗拉强度提高到1800~2000MPa。钛合金的热处理,包括从高温快速冷却以保留亚稳定的β、α′(或α″)相,和在等温加热过程中析出弥散的α相。强化效果随弥散析出颗粒的大小和数量而变化。合金淬火时效后的强化效果可用下式表示:

强化效果随合金中退火状态下的β相含量的增加而增强;合金中β相条件稳定系数Kβ与合金在退火状态下的β相含量成正比,因而Kβ越大,合金的热处理强化效果越好。

现有的热处理强化钛合金包括热处理强化马氏体α+β型钛合金,近亚稳定β型钛合金和亚稳定β型钛合金。

(1)热处理强化马氏体α+β型钛合金 马氏体α+β型钛合金的热处理强化效果较低,其中大部分既可以在热处理状态下使用,也可以在退火状态下使用。BT14的名义成分为Ti-5Al-3Mo-1.5V,BT14合金在淬火和退火状态下都有较好的工艺塑性,通过淬火时效室温抗拉强度可达1200MPa以上,然而合金的淬透截面尺寸只有40~60mm对退火或淬火状态的材料,变形量较小的板材零件可以在室温下成形,但是较复杂零件的板材必须在加热状态下成形。BT14合金可以用各种方式进行焊接,焊缝区的强度不小于基体金属的90%。这种合金主要用于制造长时间工作温度达400℃、短时间工作温度达750℃的板材冲压焊接件。

BT16合金的名义成分为Ti-2.8Al-5Mo-5V,在退火或淬火状态下也都具有较高的工艺塑性,该合金主要用于制造各类紧固件,可在室温下镦制各种铆钉。用钛合金紧固件代替钢制件,紧固件的长期工作温度低于350℃。除在减轻重量方面有明显效益外,还具有更高的疲劳强度,更可靠的抗剪切和耐松弛能力。

BT23合金的名义成分为Ti-5Al-5V-5Mo-0.7Fe-0.7Cr,是这组合金中β相条件稳定系数Kβ最高的合金,β相稳定元素含量接近于临界浓度,因此BT23合金的热处理强化效果更好,室温抗拉强度可以达1400MPa,长时间工作温度可达500℃。BT14、BT16 BT23等合金在淬火时效状态下对应力集中比较敏感,RH

m/Rm只有1.15~1.20。这点对结构材料来说是非常不理想的。因此在设计零件结构时必须采取相应的措施,如提高对表面质量的要求或增加截面的过渡半径等来弥补。

IMI550合金是英国发展的热处理强化α+β型钛合金,其名义成分为Ti-4Mo-4Al-2Sn-0.5Si,使用温度可达400℃。合金中同时加入铝和锡,通过稳定α相使其具有良好的室温和中温强度。加入钼使其锻造工艺性能改善,并提高热处理强化效果。加入0.5%Si(质量分数)可有效地增加合金的拉伸和蠕变强度,并对晶粒细化有利IMI550合金一般不能进行焊接,英国用该合金制造压气机盘和叶片、飞机襟翼滑轨等锻造零件。

Transage129合金的名义成分为Ti-11.5V-2Al-2Sn-11Zr,由美国洛克希德公司研制具有高的强度和断裂韧度,用于飞机结构锻件。该合金固溶处理时会发生部分的马氏体转变,转变开始温度为469℃,β相转变温度为720℃。时效过程中,从β相中急剧生成微小的马氏体,然后形成0.1μm左右的细小α+β组织;随着时效温度的提高,将生成粗大的马氏体。通常采用的固溶处理温度为816~871℃,时效制度为455℃下持续1h。Transage129合金的疲劳强度比Ti-6Al-4V高4%。这种合金还适于用等温锻造方法制造飞机用支架、接头零件,可在650~760℃进行等温模锻。

(2)近亚稳定β型钛合金 BT22是一种近亚稳定β型钛合金,其名义成分为Ti-5.5Al-5Mo-5V-1Fe-1.5Cr,可以认为是临界浓度成分的合金。它的β相条件稳定系数Kβ=1.17,即从β转变温度以上淬火已经不能得到马氏体型的显微组织,因而,这种合金具有更好的热处理强化效果和更大的淬透性。BT22合金适于制造大截面的锻件和模锻件,可以进行焊接,包括熔焊和电阻焊,为了提高焊缝区塑性,焊接后必须进行退火合金适于制造受高负荷的模锻零件,长时间工作温度可达350~400℃。

β-Ш合金的名义成分为Ti-11.5Mo-6Zr-4.5Sn,最大特点是在退火或固溶处理状态下具有良好的成形性能,适合于制造各种冷成形的紧固件,具有较好的焊接性能。合金在时效过程中不形成金属化合物相。β-Ш合金的淬透性可达到75~100mm,即可以淬透直径为150~200mm的圆棒。对于热处理强化合金来说,这样优秀的淬透性是非常可贵的。在β相转变温度附近进行固溶处理可以得到最佳的综合性能,固溶处理后可以水淬,也可以空冷,不影响时效效果。β-Ш合金由于不含β共析元素,所以具有较高的热稳定性。高的钼含量还提供优秀的抗热盐应力腐蚀能力,然而会使合金密度增加到5g/cm3以上。此外,高钼含量合金的真空自耗电弧熔炼,在技术上比较困难。β-Ш合金可以制成从箔材到大锻件等各种半成品,它的机加工性能比Ti-6Al-4V合金还好。

Ti-10V-2Fe-3Al合金是近亚稳定β型钛合金中的一种新型合金,它是由美国钛金属公司研制成功的,有人把它称为近β型钛合金。这种合金综合了亚稳定β型钛合金和普通α+β钛合金的优点,与亚稳定β型钛合金比较,含有较少的β相稳定元素,它的β相稳定系数Kβ=1.06。因此,它将亚稳定β型钛合金所具有的深淬透性、高强度和高断裂韧度等优点,与普通α+β型合金优越的拉伸塑性和弹性模量结合在一起。Ti-10V-2Fe-3Al合金的淬透能力可以达到124mm的截面,同时有着良好的短横向拉伸塑性。固溶时效处理的Ti-10V-2Fe-3Al在316℃可保持其室温强度的80%,并具有与α+β型合金类似的蠕变稳定性。与同等强度水平的热处理强化α+β型钛合金比较,Ti-10V-2Fe-3Al合金在空气中和海水环境的断裂韧度更好。这种合金还可以在比Ti-6Al-4V更低的温度下进行普通锻造和等温锻造。Ti-10V-2Fe-3Al合金的β相转变温度约为788℃有可能在850℃左右进行等温锻造,比Ti-6Al-4V合金约低100℃。这种特性对于发展适合等温锻造的钛合金是非常有吸引力的。

Ti-10V-2Fe-3Al合金中的氧的质量分数限制在0.13%以下,以获得最高的断裂韧度。一般情况下,在β相转变温度以下进行固溶处理(732~760℃),随后在510℃时效可得到高的强度;在566~621℃进行过时效处理可获得中等强度;在过时效状态可以得到较高的断裂韧度。为了得到理想的断裂韧度,通常将终锻温度控制在β相转变温度以上(约为816~843℃);当需要理想的拉伸塑性时,终锻温度应该在β相转变温度以下。固溶处理温度选择在β相转变点以下,是为获得一定数量的初生α相。初生α相的体积分数增加,有利于提高合金的拉伸塑性和弹性模量;但是,初生α相数量过多对断裂韧度和抗应力腐蚀有害,特别是在初生α相的分布为裂纹的形成和扩展提供大量α/β相界面的情况下更有害。此外,含有一定初生α相的亚稳定β相组织,在时效过程中的硬化速度较慢,对时效过程的控制有利。Ti-10V-2Fe-3Al合金的长时间工作温度可达316℃。适于制造需要高强度和高韧性的棒材、厚板,锻件的最大截面可达125mm,此时可以保证锻件中心部位与边缘部位的强度差别不大。

总之,近亚稳定β型钛合金与热处理强化α+β型钛合金比较,有着更高的断裂韧度和淬透性,因此,热处理强化α+β型钛合金一般只用在尺寸不大的小型结构件;对于大量的截面尺寸较大的航空结构零件,近亚稳定β型钛合金有着更大的发展前途。

(3)亚稳定β型钛合金 亚稳定β型钛合金具有塑性好、强度高,深淬透性和高断裂韧度四大优点。亚稳定β型钛合金在淬火状态下具有良好的工艺塑性,这是因为体心立方晶体结构有更多可以开动的滑移系。该合金中的β相稳定系数约为2,足以使β相从固溶处理温度快速冷却时全部保留下来。当固溶处理材料再次加热到适当的时效温度时,α相在β基体上以弥散的针状形式析出,通过这种机理能使强度得到最大的提高,强化程度取决于由时效温度和时间控制的α针状的细化程度。大部分亚稳定β钛合金中含有强化α相的合金元素,可以通过固溶强化提高针状α的强度。与正常的α相析出比较,在较低的温度下时效,有可能发生另外两种分解反应:在β相稳定元素含量不太多的合金中发生β→β+ω分解过程,形成ω相;在β相稳定元素含量更多的合金中,发生β→β+β′分解反应。这两种反应,特别是ω相的形成是不受欢迎的,因为ω相的出现,会使时效后合金的拉伸塑性大大降低。由于合金中β相的稳定程度高亚稳定β型钛合金具有更好的淬透性,当从固溶处理温度冷却时,转变倾向性小,α相的析出过程非常缓慢,甚至在最有利于析出的温度下,孕育期往往也长达1min甚至更长,所以,在冷却速度降低的大截面中心部位也能充分淬透,不会发生对随后的时效效果不利的转变。

B120VCA和BT15是第一代亚稳定β型钛合金。这两种合金中都含有11%Cr(质量分数),它们的共同点是在淬火状态下具有非常好的塑性,而经过时效都有非常高的强度。它们还具有非常好的淬透性,甚至空冷也可以将β相保留下来。这两种合金的固溶处理,既可以采用水淬也可以采用空冷。可以在室温下轧制薄板;但须在加热状态下冲压复杂的板材零件。合金可以进行焊接,焊缝区无论退火与否都具有高的塑性。这两种合金主要用于制造板材冲压焊接结构件。由于合金中含有大量的Cr,在长时间加热过程中会析出TiCr2金属化合物弥散颗粒,使合金变脆。由于两种合金的最高使用温度不能超过250℃,因此已经逐渐被淘汰。

另两种亚稳定β型钛合金Ti-8823和Ti-38644(β-C)中,都尽量少用β相共析元素,在Ti-8823合金中只有2%Fe(质量分数),在Ti-38644(β-C)合金中只有6%Cr(质量分数)。为了稳定β相,大量选用与β相相同晶体结构的元素Mo和V,以及数量不多的α相稳定元素Al和Zr。Ti-8823合金具有良好的断裂韧度、缺口疲劳强度、抗应力腐蚀能力和较高的弹性模量,而且到315℃热稳定性良好。Ti-8823合金的淬透深度可以达到75mm,固溶处理后可以水淬和空冷。该合金可以制成薄板、箔材和丝材,也可以用于生产锻件和各种紧固件,还具有良好的焊接性能。但是,Ti-8823合金的密度较高,中温下的蠕变强度较差,光滑试样的疲劳强度也不理想。Ti-38644合金有很好的成形性能,可以在固溶处理状态下进行焊接,然后通过时效进行强化,但要损失一些塑性,其半成品有薄板、带材、厚板、棒材和锻坯。Ti-38644合金是一种深淬透合金,淬透截面厚度可达225mm,还具有良好的抗盐应力腐蚀性能。改变强化处理规范,Ti-38644合金可以获得许多不同的强度-塑性综合性能。固溶处理温度对厚板塑性有显著的影响,以871~927℃为最好。在427~593℃范围内时效可以得到不同的强度和塑性水平;在677℃过时效则强度较低而塑性、韧性和稳定性较好。

TB2合金是国产亚稳定β型钛合金,该合金在固溶处理状态下有良好的工艺塑性其板材可以一次冲压成半球形或半椭球件。合金还具有较好的焊接性能,氩弧焊缝区的室温机械性能与固溶处理状态相似,TB2钛合金铆钉丝经800~850℃固溶处理后,具有较高的室温塑性和剪切强度,可以进行各种头型铆钉的冷镦。铆钉丝在300℃热暴露200h后仍具有良好的热稳定性;然而,热暴露300h后热稳定性急剧下降。

亚稳定β型高强度钛合金的推广应用,受到它本身两个缺点的限制:一是时效后的拉伸塑性太低;二是密度太高。一般认为,合金的拉伸塑性与低周疲劳性能有着密切的关系;随着密度增大,弹性模量又往往下降,这对于要求刚性的零件是一个致命弱点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。