1.纯钛的变形特点

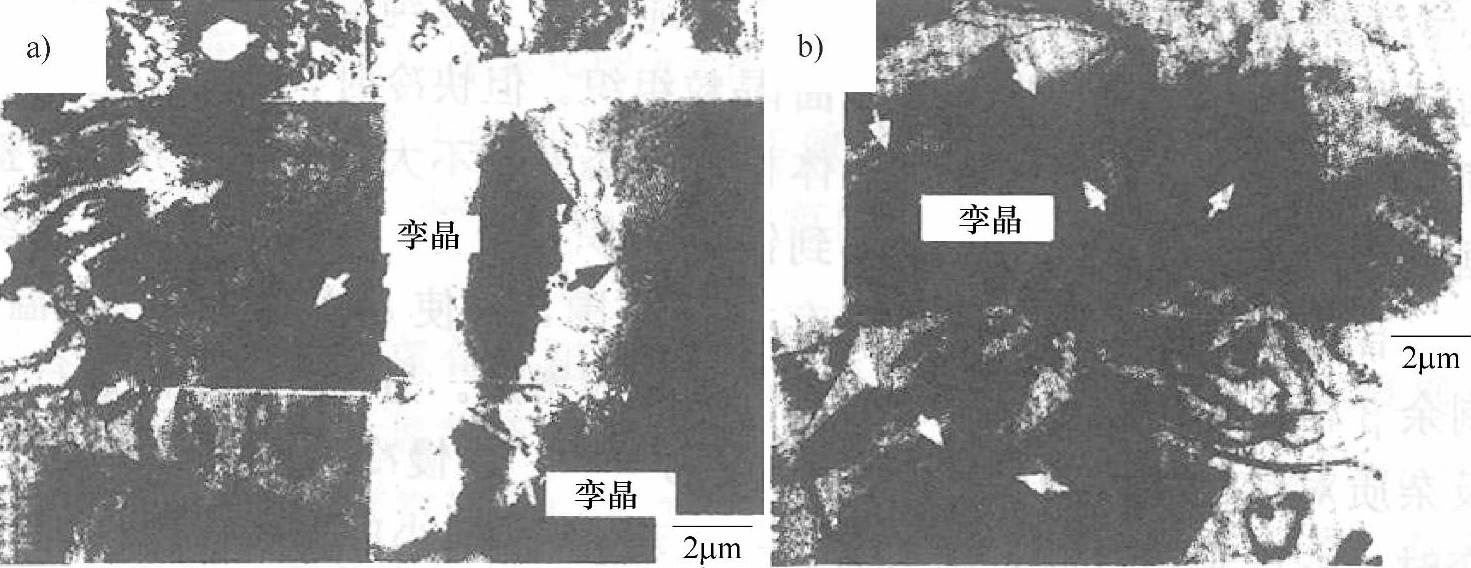

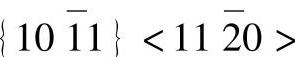

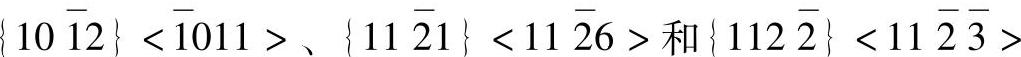

作为六方晶体结构的纯钛,在变形过程中最普通的模式是依赖于{1010}{1011}和{0001}三个滑移面以及<1120>的滑移方向,三个滑移面与一个滑移方向组成了四个独立的滑移系,不能满足晶体材料发生均匀塑性变形要求至少五个独立滑移系的必要条件(Von Mises准则)。此时就需要孪晶来协调变形。因此,在纯钛的变形过程中,位错滑移和孪生同时存在于变形过程中,如图4-2所示。Chichili等还发现,在室温下以及10-5~105 s-1的变形速率范围内,尽管位错在塑性变形中占有主导地位,但是孪晶和位错的交割对于纯钛的加工硬化具有非常重要的影响。另外,金属织构的影响也不能忽略。研究表明,在特定变形速率和温度下,原始织构可以诱发不稳定流变,例如,试样轧制方向上的高密度绝热剪切带就归因于菱形滑移织构。实际上,无论钛金属中纵向织构程度如何,低温变形时,孪生都很显著并对变形起到重要影响。从组织角度考虑,在六方合金工业纯钛中,滑移因Von Mises条件的限制而受阻,低温塑性变形主要以孪生的方式进行。因此,纯钛的塑性变形与纯钛中的孪晶有着密切关系,随着应变量、应变速率的增加和温度的下降,孪晶密度会显著增加,如图4-3所示。低温时,纯钛的应力-应变曲线有两个阶段,296K以上有三个阶段,超过800K只有一个阶段。但是当应变速率为8000s-1时,在1000K温度时,应力-应变曲线仍有三个阶段。

图4-2 纯钛变形导致的位错和孪晶

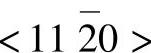

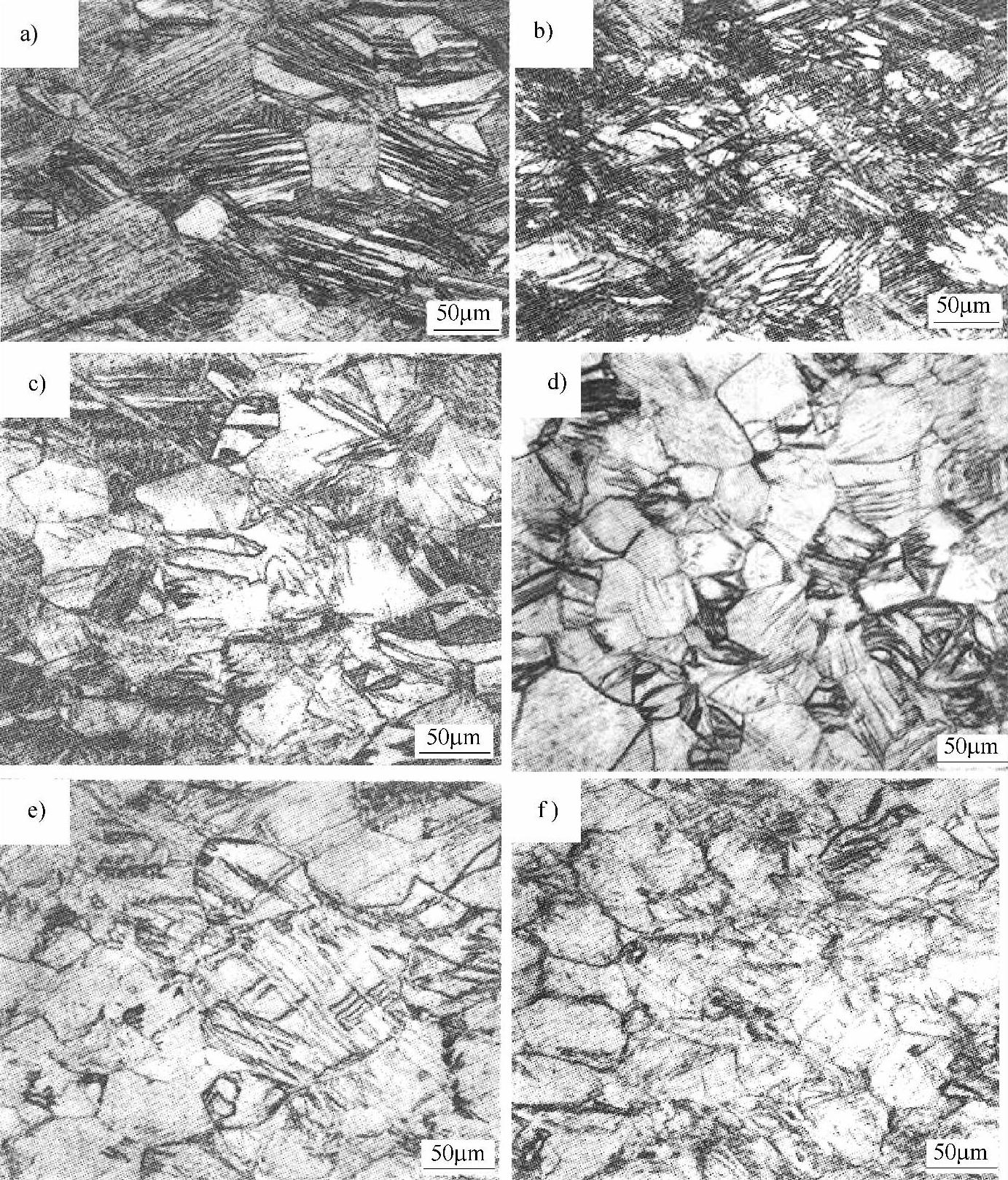

孪晶也是纯钛循环变形的重要方式之一。将工业纯钛试样经750℃退火2h,可以得到平均晶粒尺寸为35μm的α-Ti组织,循环变形试验结果发现,在应变幅低于1.0%下循环变形时,孪晶的生成很少,但在应变幅高于1.5%时,随循环次数的增加,孪晶分数也增加;随着循环次数的增加,低应变幅下的孪晶也增加。但是孪晶分数的增加不是依赖于孪晶长大来实现,而是以孪晶数量增加来实现,这可从透射电镜观察结果得到证明。从图4-4可以看出,当循环变形次数增加时,孪晶的尺寸大小几乎没有变化。通过数据处理和回归分析计算认为,纯钛循环变形时孪晶产生速率与无孪晶区所占的分数平方成正比,因此,循环变形初期孪晶数量几乎是均匀增加的,但在后期,孪晶分数较高时,由于无孪晶区域减少,从而降低了孪晶萌生速率。

2.纯钛材的冲压成形

纯钛主要通过其中所含的杂质含量控制其强度和塑性,杂质含量越多,强度越高塑性越低,成形性恶化。冲压成形纯钛板的特征之一是易获得比其他金属材料大很多的r值(各向异性变数或塑性应变比),因而深冲性和杯突试验性能优越,这种高r值缘于纯钛的滑移系特征。如前所述,纯钛的滑移系有(0002)

和

和  三种,滑移方向全部都位于基面内,在c轴集中于法线方向的织构的材料中,抑制了板厚方向变形产生。除滑移变形外,纯钛还有孪晶变形的模式,它对纯钛板的冲压成形性也有强烈的影响,主要表现在孪晶变形对晶粒方向和温度的依赖性上。纯钛多晶材料主要是

三种,滑移方向全部都位于基面内,在c轴集中于法线方向的织构的材料中,抑制了板厚方向变形产生。除滑移变形外,纯钛还有孪晶变形的模式,它对纯钛板的冲压成形性也有强烈的影响,主要表现在孪晶变形对晶粒方向和温度的依赖性上。纯钛多晶材料主要是  孪晶系在起作用,对于冷轧退火板来说,单向拉伸时是轧制方向(L)、双向拉伸时是垂直轧制方向(T)为最大主应力方向时,易产生孪晶变形。

孪晶系在起作用,对于冷轧退火板来说,单向拉伸时是轧制方向(L)、双向拉伸时是垂直轧制方向(T)为最大主应力方向时,易产生孪晶变形。

(https://www.xing528.com)

(https://www.xing528.com)

图4-3 不同变形温度(T)、变形速率(i叫)和应变(y)条件下的纯钛孪晶结构

a) 77K, 10-3S-1, r=0.09 b) 77K, 10-3S-1,r=0.2 c) 296K, 10-3S-1, r=0.22

d) 598K, 2200s-1, r=0.12 e) 598K, 2200s-1, r=0.25 f) 598K, 2200s-1, r=0.4

图4-4 工业纯钛循环变形时不同循环次数下孪晶形态及分布

a)N=3 b)N=10 c)N=50 d)N=100

温度越高,纯钛越难产生孪晶变形,所以在对孪晶变形依赖性大的材料中,随着温度升高,成形性恶化;r值不同的材料,在温加工中的弯曲性能都会变坏,尤其是高的r值,由于纯钛不能在c轴方向产生滑移变形,故高r值材料由滑移变形引起的板厚变形很困难,而此时孪晶变形因温度高而难以产生,所以在弯曲和胀形之类板厚减少为主应变的变形中会产生塑性不足,弯曲性和胀形性降低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。