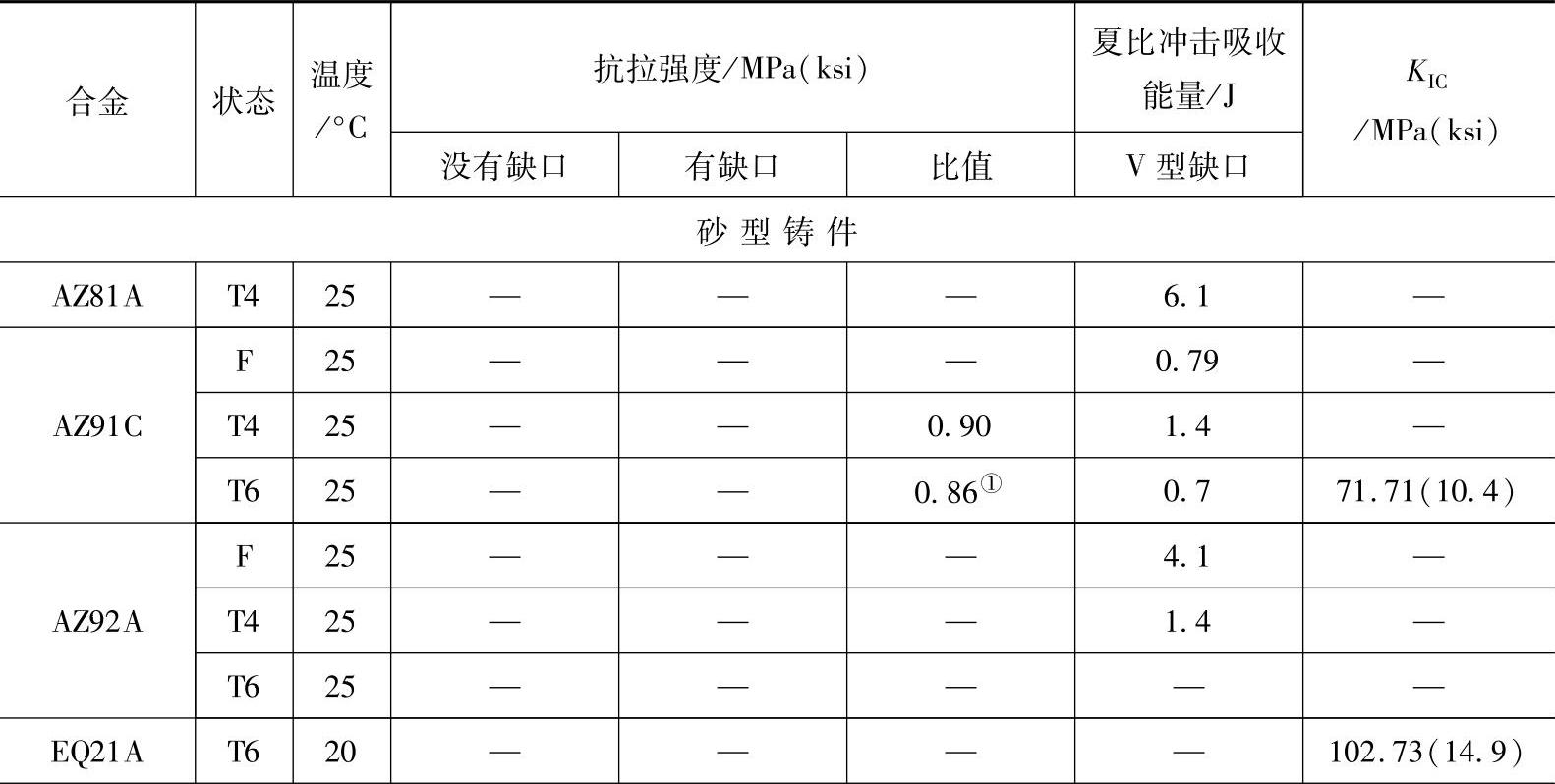

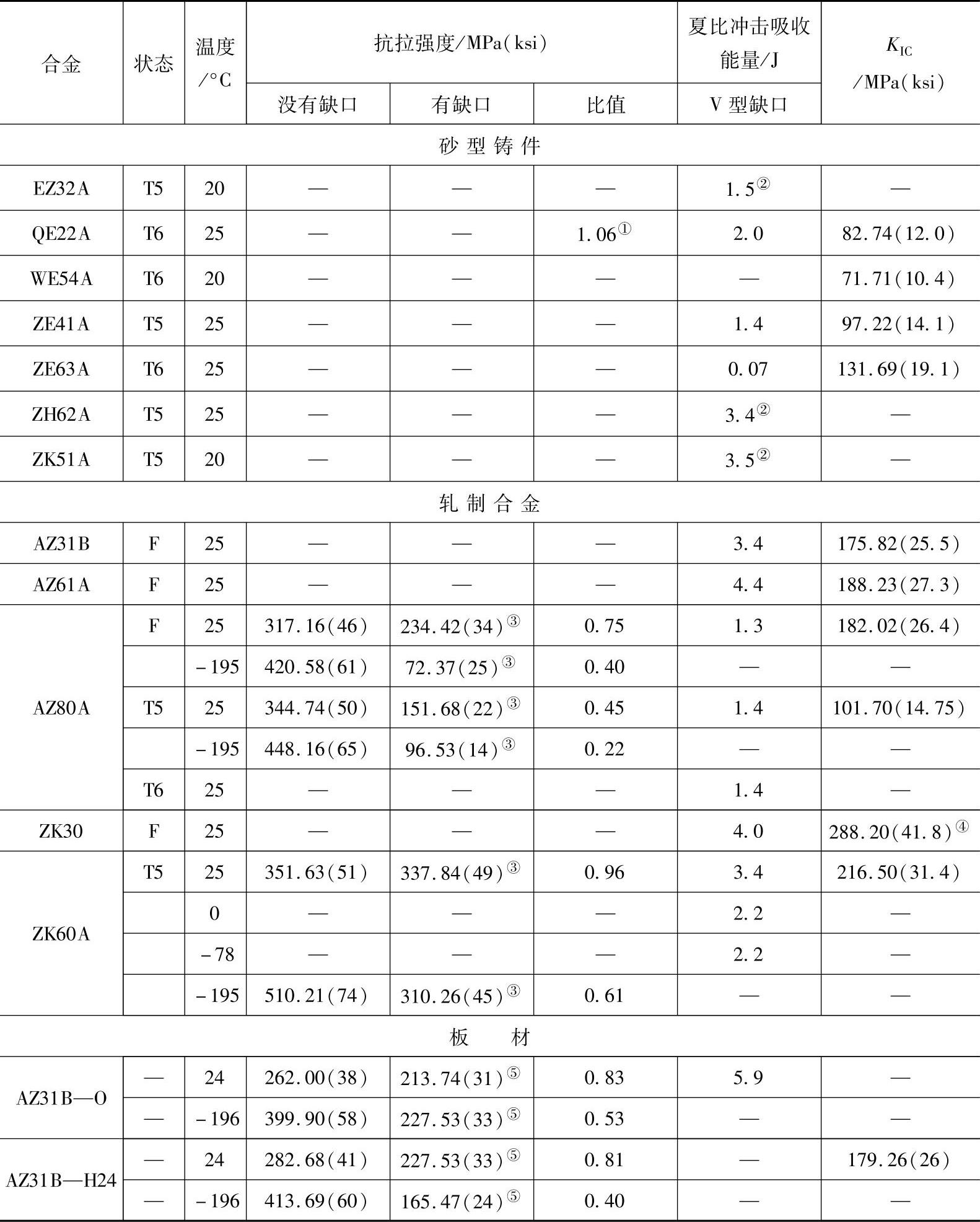

有关镁合金韧性的典型数值汇总见表3-54。应力强度因子临界值KIC,作为一种材料常数,是材料在平面应变条件下能承受的最大应力。如果已知某种材料的KIC值、零件的几何形状及应力,即可计算出能容许的最大裂纹。临界应力强度因子越大,所能容许的裂纹尺寸也越大。

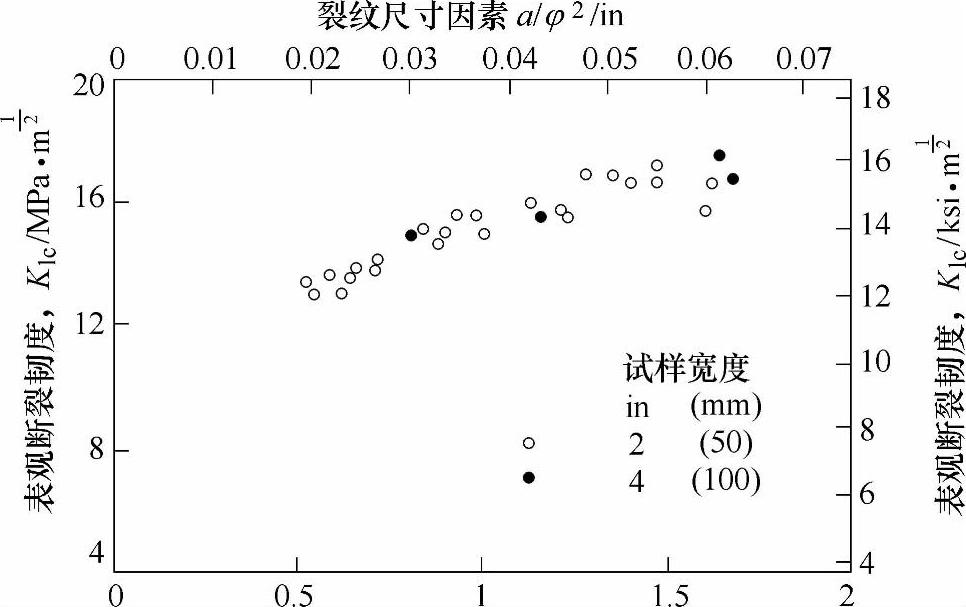

断裂机理中最困难的问题之一是预测截面应力达到或超过屈服值时可能出现的失效。在这些条件下,临界应力强度(KC)超出了线弹性断裂机理的范围,并且不是一个材料常数。在这种情况下,表观KIC值取决于试样的几何形状和裂纹的尺寸。图3-77所示为超出线性条件范围之外的表观KIC值的变化。

图3-77 表观断裂韧度(KIC)与裂纹尺寸的关系

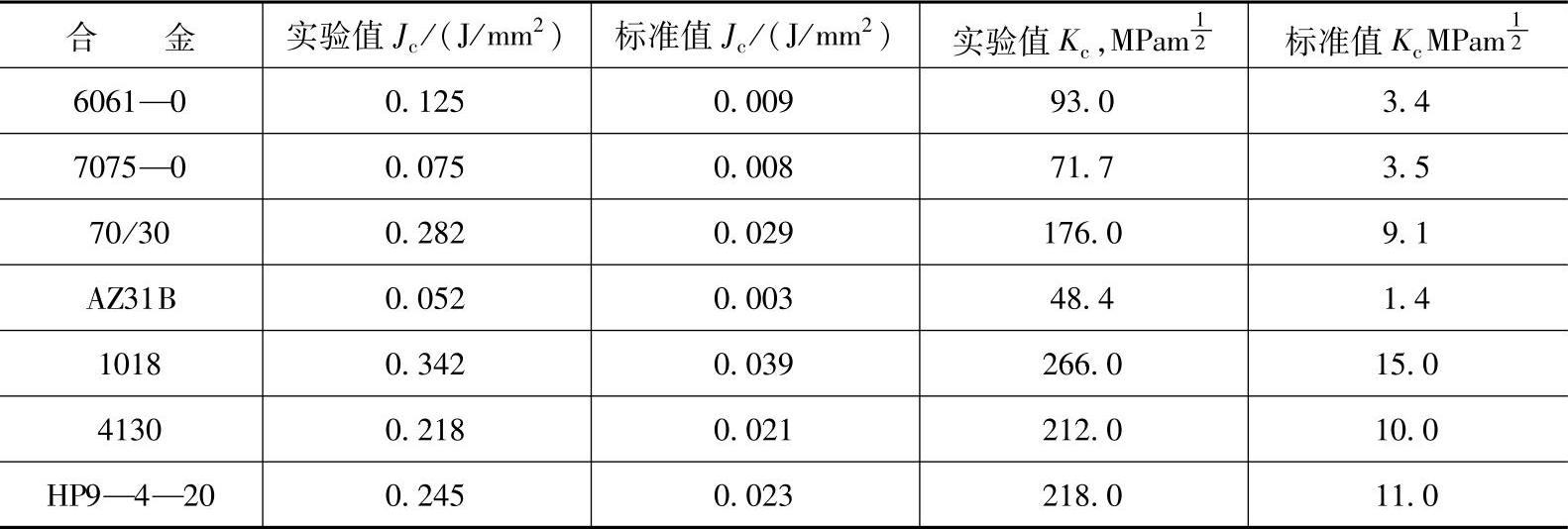

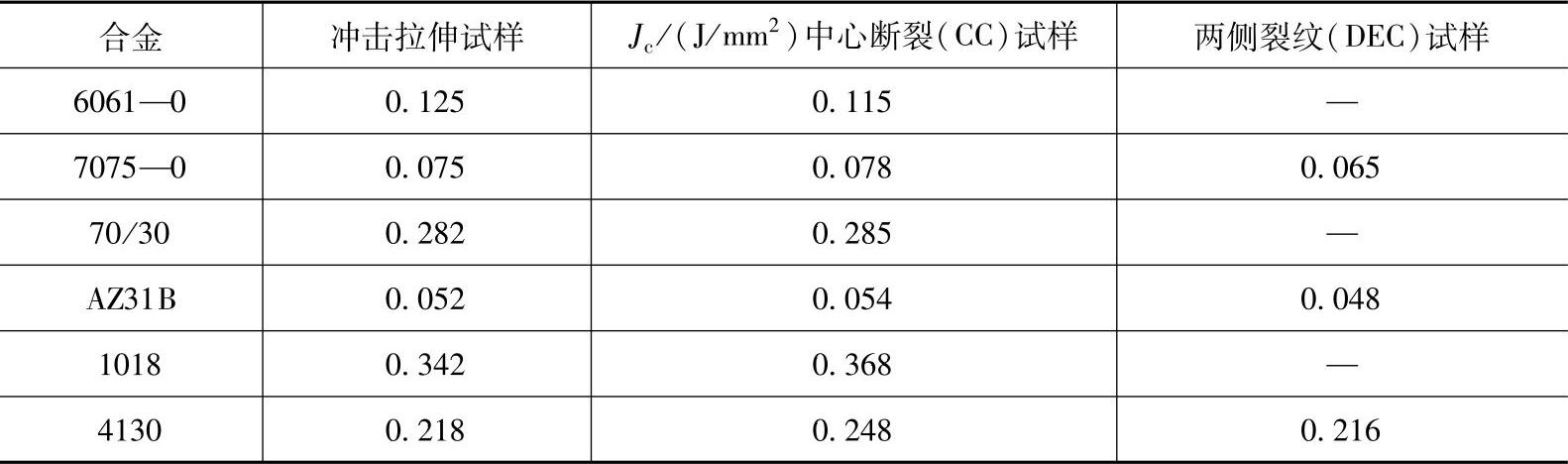

现已将J-积分法用作非线性断裂机理的断裂判据。根据对包括AZ31B镁合金在内的各种合金所进行的试验可知,J-积分对I型应力条件下的薄截面金属材料的单调加载是一个有效的断裂判据。这些结果表明,对于范围很大的材料性能和试样尺寸而言,JC与裂纹长度或试样几何形状都没有函数关系。表3-55和表3-56提供了这些结果的详细数据。表3-55所示为压缩-拉伸(CT)试样的统计数据。为进行比较,表3-56有中心裂纹(CC)试样和双侧裂纹(DEC)试样数据的平均值。可以看出,对大多数合金而言,CT试样的JC与平均值之间的标准偏差大约在±11%。这些数据可用如下公式转换后纳入线弹性断裂机理的计算模型

表3-54 镁合金韧性的典型数值

(续

① 半径为0.008mm切口的试样与无切口试样的抗拉强度之比。(https://www.xing528.com)

② 悬臂梁式冲击试样。

③ 有切口试样截面减少至0.06in×1in,一个60°V型切口,切口宽度0.700in,切口半径0.0003in

④ 该值用于JIC,因为试样太小;难以测出精确的KIC值;KIC的真值较低。

⑤ 试样尺寸:总宽度1in;切口宽度0.007in;厚度0.60in;60°V型切口,切口半径0.0003in。

表3-55 各种合金的断裂韧度

表3-56 各种不同合金及几何形状试样的JC平均值比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。