1.ZAlSi7Mg

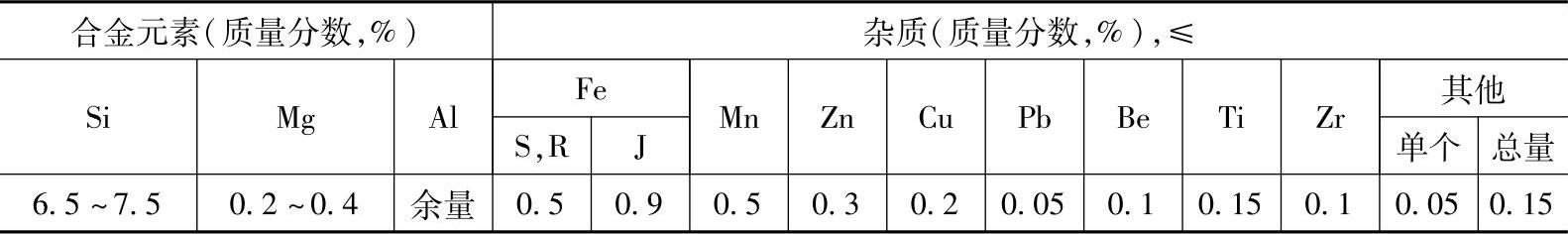

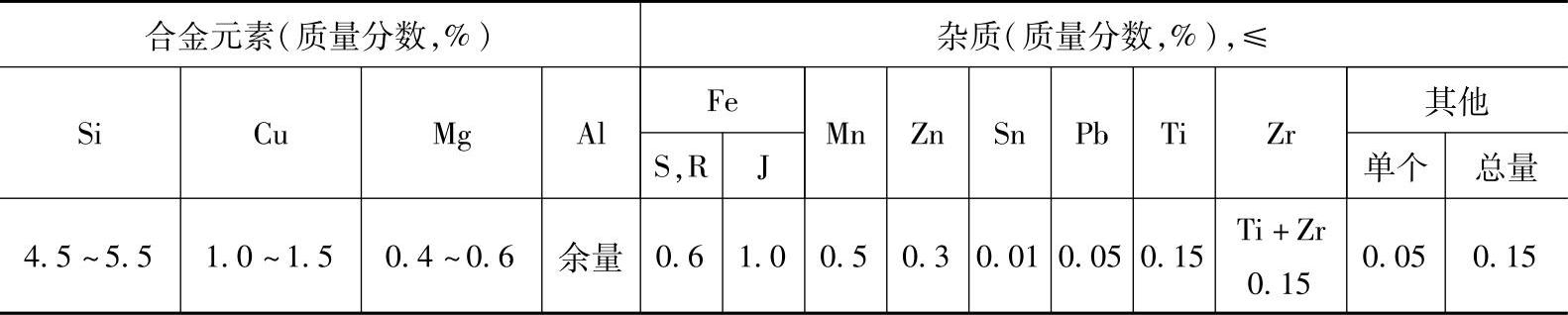

(1)材料牌号及化学成分 ZAlSi7Mg为可热处理强化Al-Si-Mg系铸造铝合金ZAlSi7Mg的材料代号为ZL101,相当于美国的356.0。ZAlSi7Mg的化学成分见表2-8。

表2-8 ZAlSi7Mg的化学成分

注:S表示砂型铸造, R表示熔模铸造, J表示金属型铸造

(2)主要特点 该合金具有优良的铸造工艺性能,即高的流动性,气密性和低的热裂、疏松倾向。适于用砂型、金属型和熔模铸造等工艺方法,制造形状复杂、壁厚较薄或要求气密的承受中等载荷的各种零件。

该合金表面极易形成致密的氧化膜,可防止在空气中进一步氧化。合金具有优良的耐大气腐蚀和抗应力腐蚀性能,在不同的大气条件下暴露,其强度的变化很小,可应用于工业和海岸的气氛中而无需表面防护。

该合金是航空及其他工业部门中,应用最为广泛的铸造铝合金材料之一。在承力不大和工作温度不超过180℃的条件下,可用于铸造各种复杂的零件,如支臂、支架和仪器外壳等。

2.ZAlSi7MgA

(1)材料牌号及化学成分 ZAlSi7MgA是Al-Si-Mg系亚共晶型可热处理强化的铸造铝合金。该合金是ZL101合金的改进型,通过采用高纯度的原材料降低杂质含量,并添加具有细化作用的元素,使该合金具有更高的力学性能。ZAlSi7MgA的材料代号为ZL101A,相当于美国的A356.2。

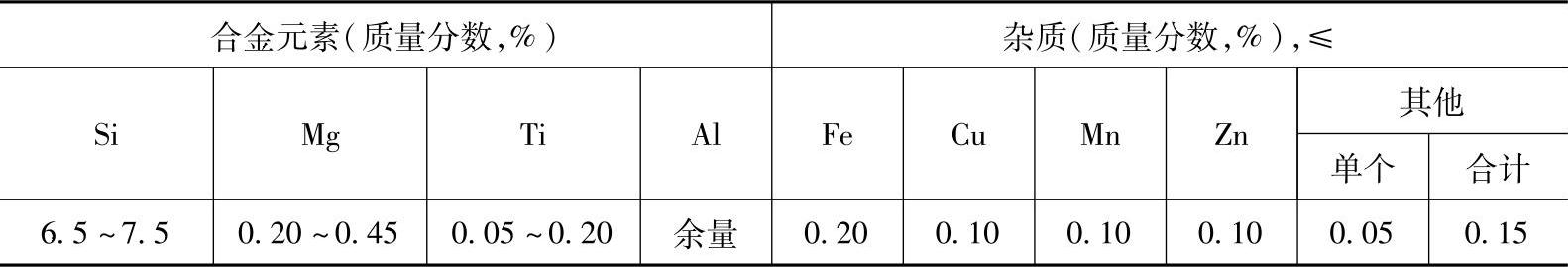

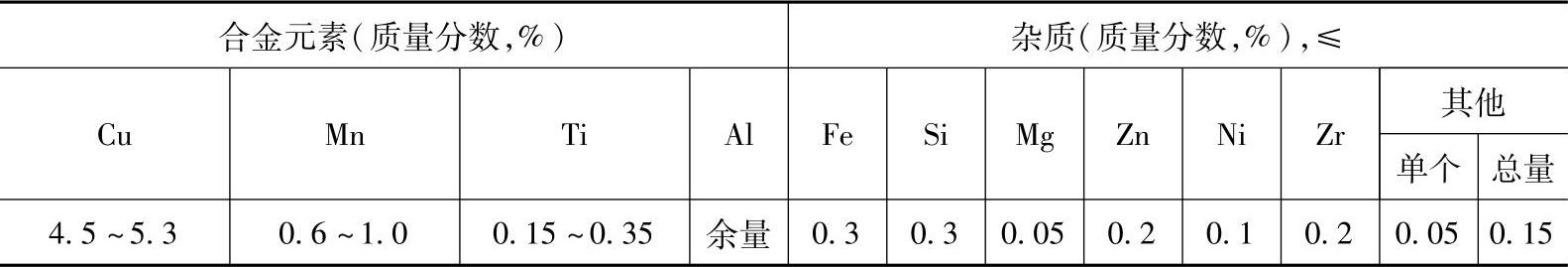

ZAlSi7MgA合金的化学成分见表2-9。

表2-9 ZAlSi7MgA的化学成分

(2)主要特点 该合金熔炼工艺与ZAlSi7Mg合金大致相同,但原材料采用高纯度铝,对熔炼过程的控制有更高的要求。

该合金适用于金属型、砂型和熔模铸造等工艺方法制造形状复杂,要求气密的各种优质铸件。

该合金的铸造、焊接和耐蚀性与ZAlSi7Mg合金大致相同。合金的耐蚀性接近纯铝该合金已用于飞机发动机的附件传动机匣等零件,并可用于飞机发动机的各种泵体和壳体等部件。

3.ZAlSi12

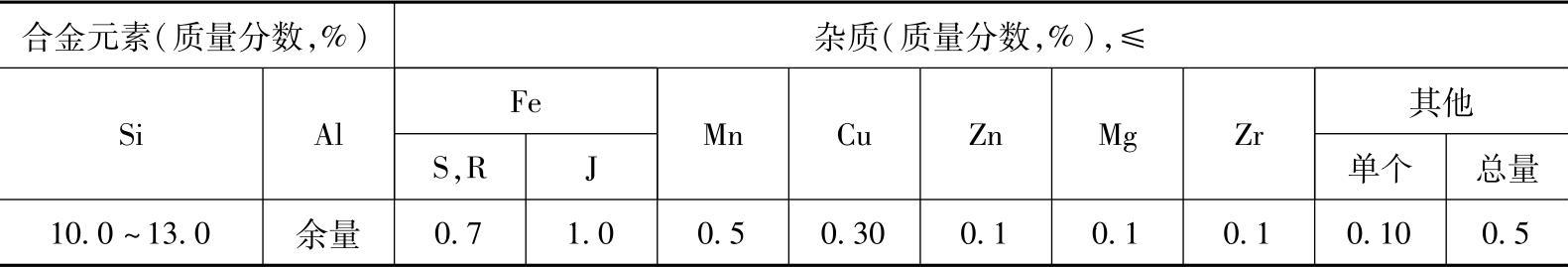

(1)ZAlSi12材料牌号和化学成分 ZAlSi12为不可热处理强化Al-Si系共晶型铸造铝合金,其代号为ZL102,化学成分见表2-10。

表2-10 ZAlSi12的化学成分

注:S表示砂型铸造, R表示熔模铸造, J表示金属型铸造

(2)主要特点 该合金具有优良的铸造工艺性能,流动性好,无热裂和疏松倾向并具有较高的气密性。

该合金力学性能低,切削加工性差。该合金在航空产品中,主要采用压力铸造和金属型铸造工艺方法,制造形状复杂的薄壁非承力零件。

该合金可采用一般铝合金熔炼设备进行熔炼。为减少铸件针孔,合金熔液必须采用精炼剂除气。

为提高合金塑性,可采用钠盐(如67%NaF+33%NaCl,质量分数)进行变质处理,细化共晶组织。变质温度为800~820℃。

该合金成分易于控制,容易形成集中缩孔,因此,应注意对热节部位的补缩和尽可能降低浇注温度。

一般铸件不进行热处理,形状复杂和要求高尺寸精度的零件,可采用退火处理消除内应力,或进行热循环处理,以达到稳定尺寸的目的。

该合金是已使用很久的简单二元共晶型合金,易于铸造成型,在航空上主要用于制造非承力压铸零件如仪表壳体等及一些有气密性要求的薄壁铸件。

4.ZAlSi9Mg

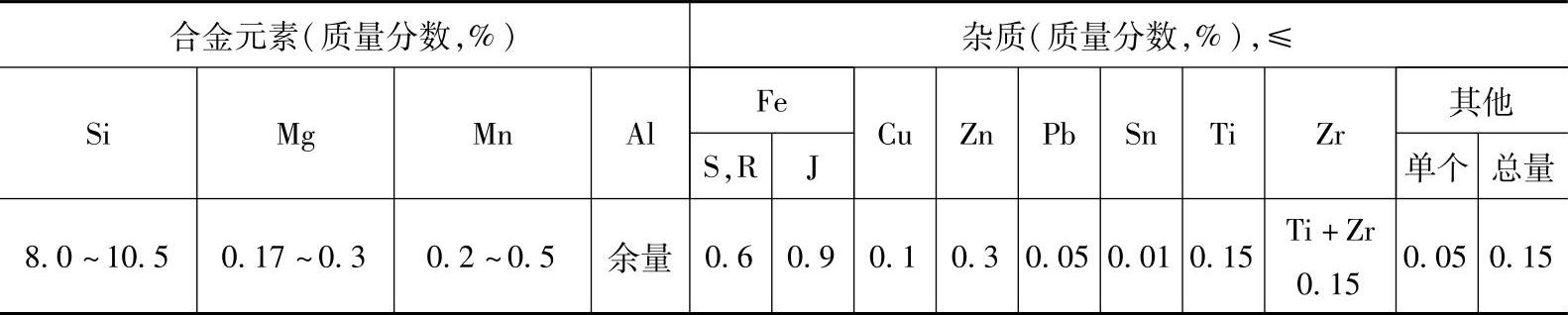

(1)材料牌号及化学成分 ZAlSi9Mg为可热处理强化Al-Si-Mg系铸造铝合金。其代号为ZL104,化学成分见表2-11。

表2-11 ZAlSi9Mg的化学成分

注:S表示砂型铸造, R表示熔模铸造, J表示金属型铸造

(2)铸造工艺特点 合金具有优良的铸造工艺性能和气密性,但合金有形成针孔的倾向,熔炼工艺较为复杂。该合金适于采用砂型或金属型铸造工艺方法制造各种复杂薄壁零件,也可采用压力铸造。合金形成针孔倾向较大,应特别注意熔炼铸造过程中的质量控制,适合制造承受中等载荷而工作温度不超过180℃的飞机和发动机零件。铸件尺寸大小和复杂程度一般不受限制,主要为大型复杂砂型和金属型铸件。承力件均在固溶处理后接人工时效状态下使用。

由于合金硅含量较高,应通过变质处理细化共晶组织,以改善材料塑性。钠变质可采用钠盐变质剂(如50%NaCl+30%NaF+10%KCl+10%Na3AlF,质量分数),变质剂用量为炉料质量的2%~3%,变质温度为710~750℃。

为获得致密的铸件,在浇注过程中应注意保持液态金属的平稳流动,防止从空气和铸型中吸收氢气。对于重要的大型复杂铸件建议采用压力釜浇注,在0.5~0.6MPa压力下结晶。应当正确控制合金成分,以获得要求性能的铸件。硅含量在上限时可提高合金强度和改善流动性、气密性,降低硅含量则对减少集中缩孔的形成有益。

该合金的强度高于ZAlSi7Mg、ZAlSi12等合金,由于合金硅含量高,切削加工性能较差。(https://www.xing528.com)

该合金也具有良好的耐蚀性,在潮湿的大气中具有较好的耐蚀性,无应力腐蚀倾向,同时抗氧化性能良好。

该合金是在航空及其他工业部门已使用很久和应用范围较广的一种铸铝材料。具有较好的综合铸造性能和力学性能。常用于铸造一些大型复杂和承受一定载荷、要求气密的零件,如机匣、框架、缸体等。

5.ZAlSi5Cu1Mg

(1)材料牌号及化学成分 ZAlSi5Cu1Mg为可热处理强化Al-Si-Cu-Mg系铸造铝合金,材料代号为ZL105,与美国的355.0合金相近。其化学成分见表2-12。

表2-12 ZAlSi5Cu1Mg的化学成分

注:S表示砂型铸造, R表示熔模铸造, J表示金属型铸造

(2)主要特点 该合金具有良好的铸造工艺性能和较高的气密性。该合金可采用砂型铸造、金属型铸造和熔模铸造工艺方法,适于铸造形状比较复杂和承受中等载荷工作温度达250℃的各种发动机零件和附件零件。

合金的室温、高温力学性能和切削加工性均优于Al-Si-Mg系合金,但随着铜的加入,其塑性和耐蚀性降低。该合金的焊接性能良好,可采用气焊、电焊等进行焊接和补焊,也可以采用电阻焊接。

该合金是航空及其他工业部门中广泛应用的铸铝材料,与其他常用Al-Si系合金ZAlSi7Mg、ZAlSi12和ZAlSi9Mg比较,不仅熔铸工艺简单,而且具有更高的耐热性能可用于制造工作温度为150~250℃的发动机零件和气压、液压附件零件,如气缸体机匣、油泵壳体等。

6.ZAlCu5Mn

(1)材料牌号及化学成分 ZAlCu5Mn为可热处理强化Al-Cu-Mn系铸造铝合金该合金的材料代号为ZL201。其化学成分见表2-13。

表2-13 ZAlCu5Mn的化学成分

(2)铸造工艺特点 该合金铸造性能不如Al-Si系铝合金,有疏松、热裂倾向,不宜用作制造形状十分复杂的铸件,而主要用于砂型铸造,制造工作温度至300℃中等复杂程度以下的飞机承力构件。

钛是该合金的晶粒细化剂,随着钛含量增加,超过0.2%(质量分数)以上时,可达到较好的细化效果,但同时出现钛的偏析。应注意到即使是微量的镁(0.05%,质量分数),也可能导致合金塑性和焊接性的明显降低,并引起热处理过烧。

根据合金铸造性能较差的特点,铸造时应考虑加强补缩和采用退让性较好的造型材料,以避免铸件产生疏松和热裂。如有条件,大型厚壁铸件推荐采用压力釜浇注,在0.5~0.6MPa压力下凝固。

(3)主要特点及应用 该合金是一种常用的高强度铸铝材料,具有较高的室温力学性能、良好的耐热性能、优良的切削加工性和焊接性。

由于铜是降低铝合金耐蚀性的主要元素,故该合金的耐蚀性低于Al-Mg和Al-Si系铝合金。在固溶处理和人工时效状态时有晶间腐蚀倾向。

该合金适用于制造承受较大载荷或在175~300℃下工作的飞机零件,如挂架梁支臂、翼肋等形状一般不是很复杂的零件。

7.ZAlMg5Si

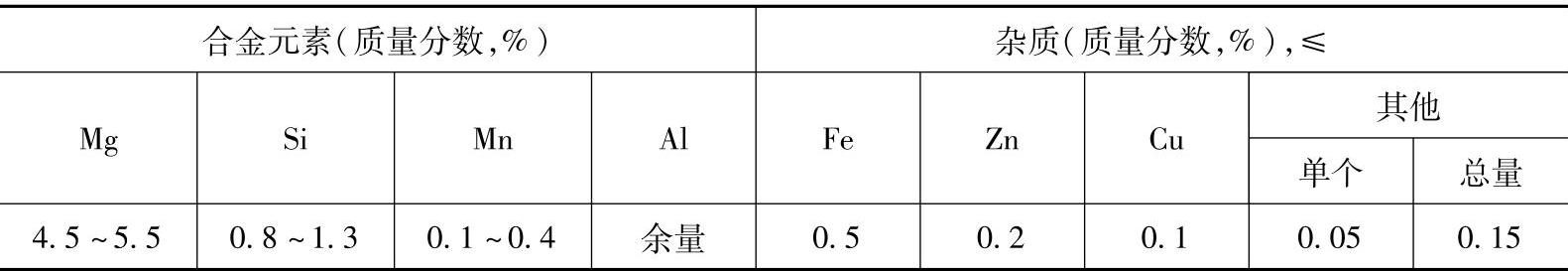

(1)材料牌号和化学成分 ZAlMg5Si为不可热处理强化Al-Mg系铸造铝合金。材料代号为ZL303,其化学成分见表2-14。

表2-14 ZAlMg5Si的化学成分

(2)主要特点 该合金主要采用砂型铸造,也适于采用金属型铸造工艺方法,制造要求在腐蚀介质作用下工作的零件。

因合金镁含量较高,在熔化时具有较高的氧化和吸气倾向。最好在保护熔剂覆盖下熔炼,并采用精炼熔剂(光卤石和氟化钙等)进行精炼。

该合金具有优良的耐蚀性和抗氧化性能,合金表面易形成致密的氧化膜,可防止进一步氧化。在大气、海水和碱性溶液中耐蚀性均优于其他系的铸造铝合金。如果组织中存在较多的游离β相或含铁杂质相,则耐蚀性下降。其切削加工性能超过其他各系铸造铝合金。焊接性能和耐热性能均高于Al-Si系铝合金,但其室温力学性能较低。

该合金是应用较多的Al-Mg系铝合金。其熔炼工艺比较复杂,铸造性能不及Al-Si系铝合金,仅在对耐蚀性有特殊要求的条件下(海水或其他腐蚀介质)或工作温度较高(200℃左右)时使用,如用以制造水上飞机的一些承载不大的零件或装饰件。

8.ZAlZn10Si7

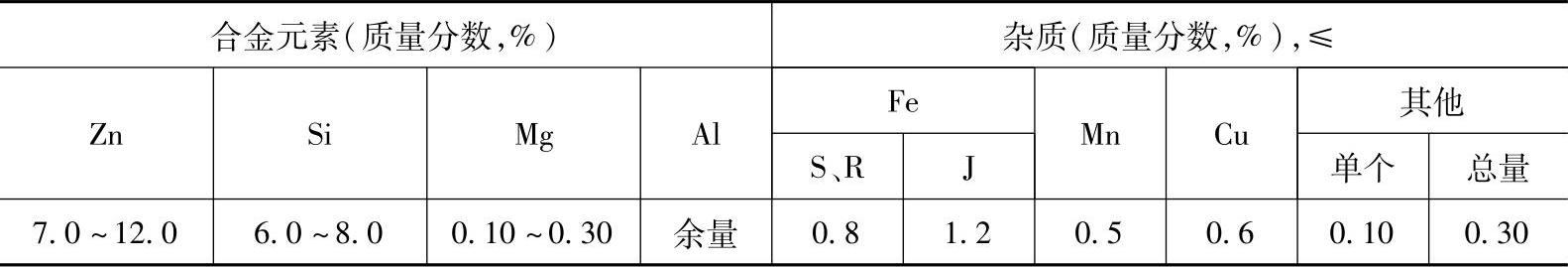

(1)材料牌号及化学成分 ZAlZn10Si7为Al-Zn-Si系铸造铝合金。材料代号为ZL401,其化学成分见表2-15

表2-15 ZAlZn10Si7的化学成分

注:S表示砂型铸造, R表示熔模铸造, J表示金属型铸造

(2)主要特点 该合金主要用于压力铸造,也适于用砂型和金属型铸造复杂薄壁飞机附件、仪表零件。

该合金具有优良的铸造性能和焊接性能。由于具有自然时效硬化特性,合金可不经热处理而达到较高的强度。由于锌和铝固溶体之间电位差大,该合金的耐蚀性较低。

该合金是已使用较久的一种铸铝材料,兼有良好的铸造性能和较高的强度。主要用于制造航空仪表薄壁壳体压铸零件,可不经热处理而得到高于ZAlSi7Mg、ZAlSi12合金的力学性能。该合金因其密度大、耐蚀性差等缺点而受到使用限制。并且工作温度不超过200℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。