1.铸造铝合金的力学性能

铸造铝合金分为四类,它们分别是铝铜类合金、铝硅类合金、铝锌类合金和铝镁类合金。由于合金成分不同,它们在力学性能上存在显著差异。 (1)铝铜类合金 铝铜类合金在工业上最先得到应用,故列为四类合金之首。此类合金具有以下优点:具有较高的强度;具有较好的铸造工艺性能;合金在温度变化时,具有良好的稳定性。

铝铜类合金组成元素的选择可以使合金在热处理过程中,改变合金的金相组织,从而获得良好的效果。

1)为了改善铸造性能和耐水压的性能,在铝铜系合金中加入硅元素,砂型铸造时,硅的质量分数为0.9%~1.2%,若用金属型铸造时,可允许提高到3.0%。

2)为了改善力学性能,在铝铜系合金中,可加入钛、镍、锰等元素,一般用量不大。锰的质量分数在0.3%以下时,能增加合金的耐蚀性。

3)为了提高热处理后合金的力学性能,在铝铜系合金中加入1.5%(质量分数)的镁,镁元素与铜铝形成复杂化合物(Al2CuMg),使合金中相的成分改变。

4)为了提高合金的耐热强度和减少氧化,在铝铜系合金中加入1%~2%(质量分数)的镍。镍兼有耐热及减摩两种作用。但有些学者认为,镁与铜在合金中所起的耐热效用大,而镍则尚无定论。

5)为了改善铸件的切削加工性能,在铝铜系合金中,可加入少量的锌。

6)为了增加铸件的致密度,在铝铜系合金中,可以加入0.2%~2%(质量分数)的锡。

7)为了减少铸件的开裂倾向和高温脆性,在铝铜系合金中加入铁,加入量达1.5%(质量分数)时最显著,过高则将降低热处理效果。为抑制铁的有害作用,合金中的硅含量,应比铁量高0.2%(质量分数)。

8)为了获得细晶组织,在铝铜系合金中加入钛及铁,钛与铝能形成(Al3Ti)难熔化合物,对铝的初晶产生很大的影响,故能使晶粒细化。

此外,加入金属钒也能使合金的晶粒细化,并使合金具有高的断后伸长率、硬度和抵抗冲击的性能。金属铈可以减少合金的脆性,改变含铁的组织,提高液态流动性,并且也能够使晶粒组织细化。在含铁的铝合金中,镍可以阻止铁的粗晶析出,具有一定的细化作用。

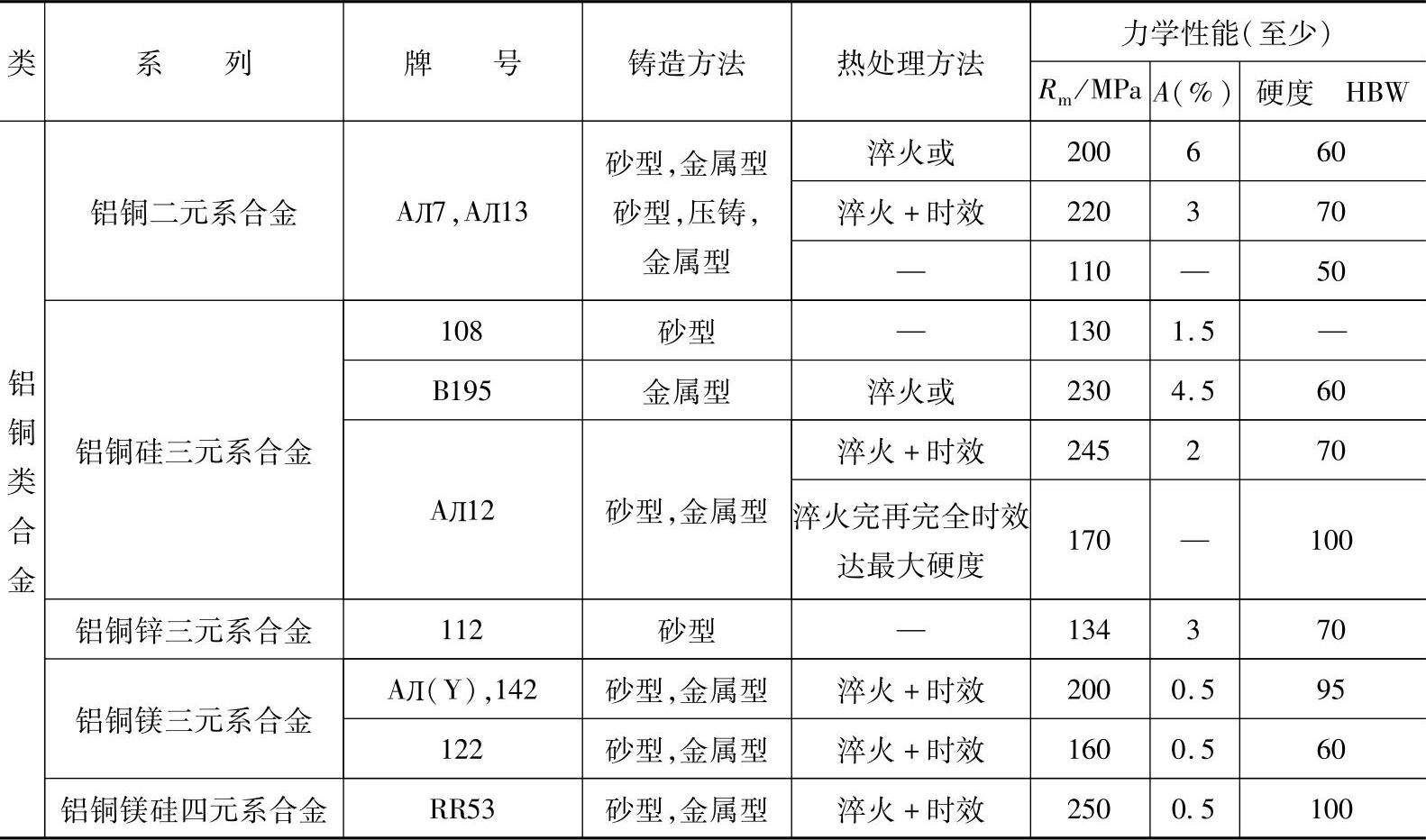

在整个铝铜类合金中,常利用铜的质量分数小于5%的第一组合金,加入镁、硅锰、镍、锌、钛、铈等元素,以制成多种多样能够热处理的高强度合金。表1-18所列举的是铝铜硅、铝铜镁、铝铜锌以及铝铜镁硅等多元系合金的力学性能。

表1-18 铝铜类合金的力学性能

(2)铝硅类合金 铝硅类合金,根据硅含量的不同,大致可分成以下三组:硅的质量分数小于5%———此组合金可不需变质处理,但力学性能很差,工业上已很少采用。硅的质量分数为6%~8%———此组合金需作变质处理。硅的质量分数为9%~14%———此组合金必须作变质处理。

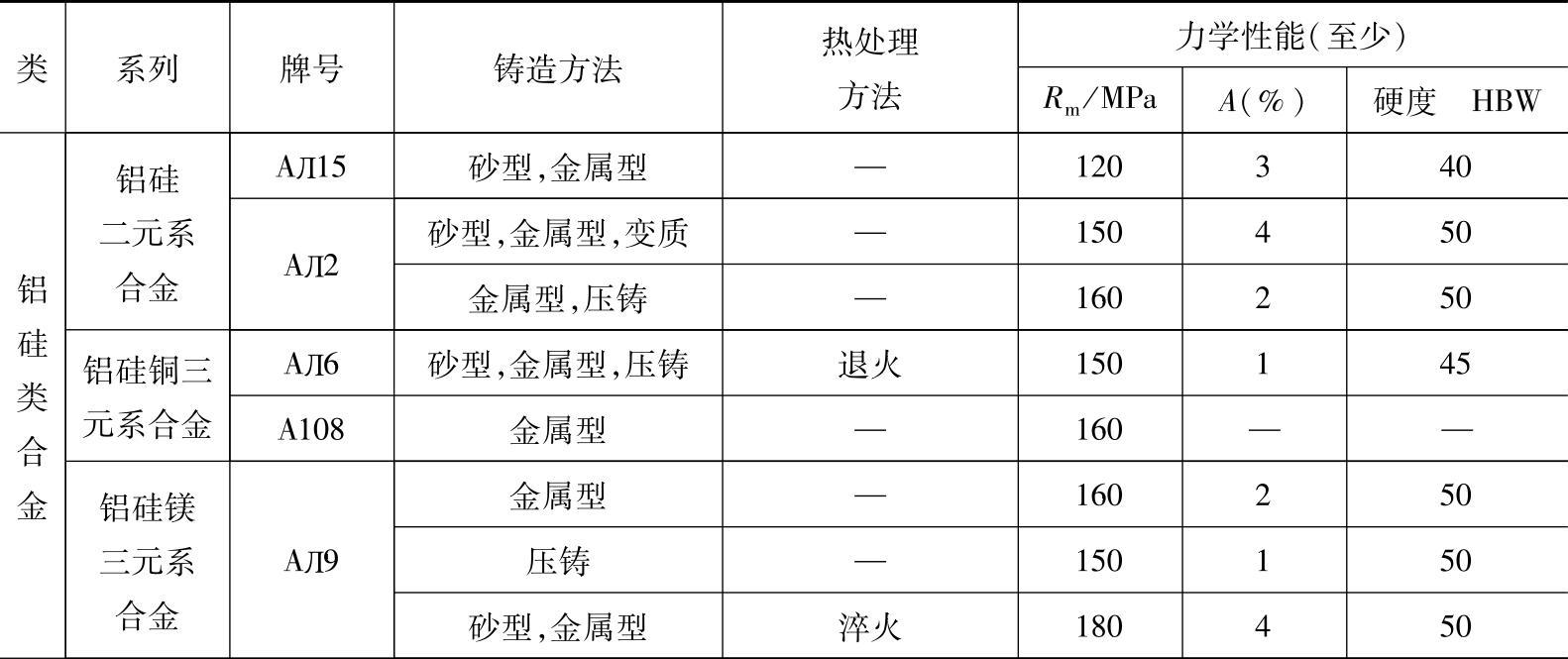

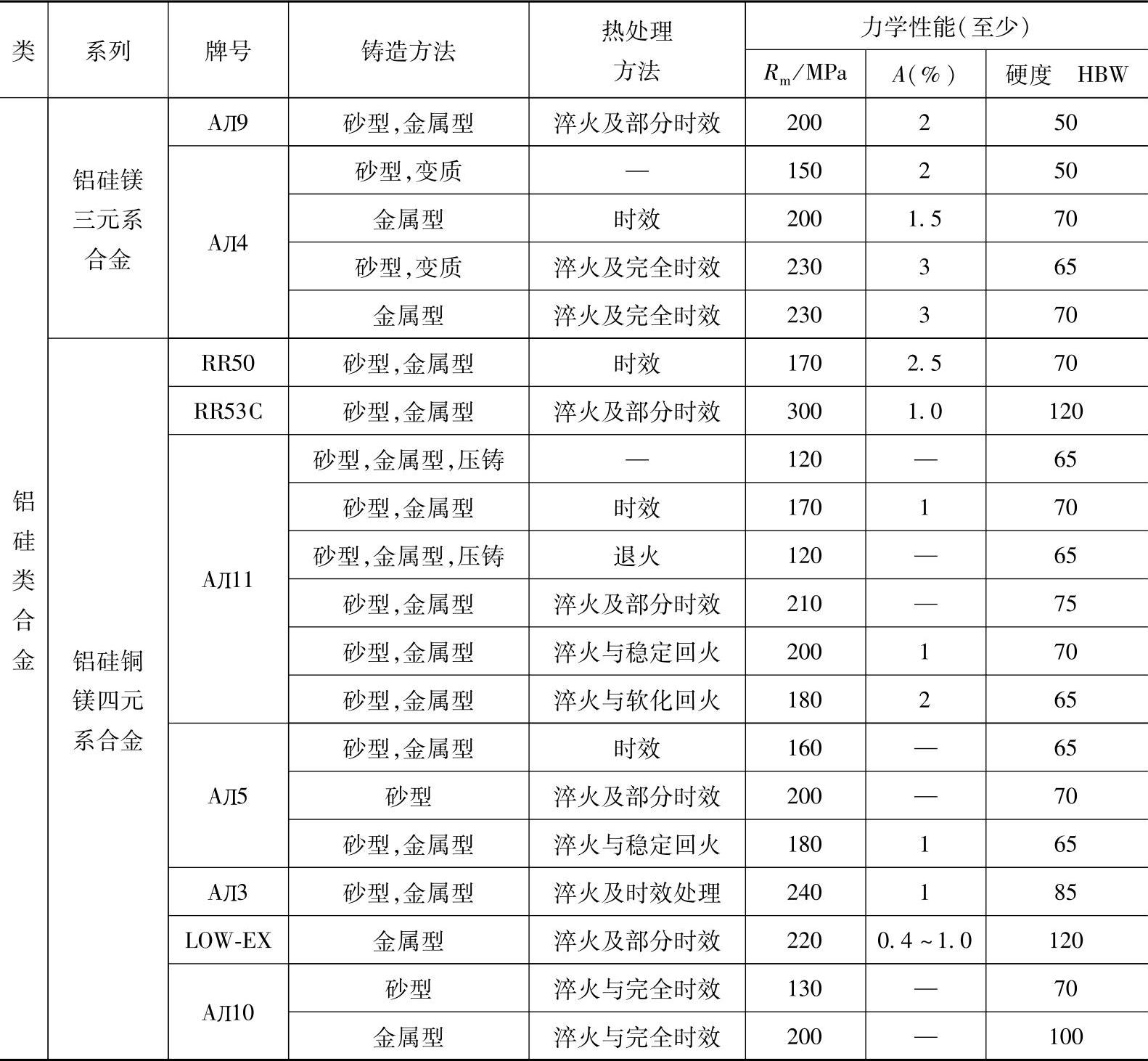

对于铝硅合金来说,虽然变质处理可提高其力学性能,但还远远不能满足工业生产的要求。为了充分发挥铝硅合金的优点,必须进一步提高其强度。提高的方法之一是对合金进行热处理。但是由于铝硅合金的热处理强化效果不大,为此不得不在合金的组成内,加入一些新的组元,目的在于使其溶解度能随着温度的改变而有显著的变化。这些组元当中,最有效用的是镁和铜。铜在铝中能形成二铝化铜化合物(CuAl2);镁能产生镁二硅化合物(Mg2Si),而这两种化合物都是铝合金热处理的强化相。如果把镁和铜同时加入合金中,就会产生三元“S”相(Al2CuMg),此种复杂化合物,也是铝合金热处理时的强化相。不过在合金中加入镁和铜时,必须要遵守一定的法则。我们知道铜在铝硅合金中,能提高其抗拉强度、屈服强度与硬度,并能改善其切削加工性能。但也必须注意,铜同时也会降低合金的塑性和耐蚀性。为此在铝硅类合金中,若要求硬度高铜最多加至5%(质量分数);若要求塑性高,铜的加入量不得超过3%(质量分数)一般工业合金中,常常限制铜与硅的总和不大于10%(质量分数),否则性能会遭到破坏。镁在其中作为杂质成分的含量,不得超过0.1%(质量分数),否则塑性将会大为降低,并使铸件产生气孔。但是在铝硅合金中,添加镁比铜对提高力学性能更有效,不过加入量不能超过1%(质量分数)。如果合金中硅的含量高了,镁量应相对降低,而铜在其中最好不要超过1%(质量分数),否则会降低合金的塑性与耐蚀性。在所有的铝硅合金中,最大的问题还是铁。铁是铝硅类合金危害最大的杂质,因为它在结晶时能形成粗大片状晶体,严重损伤合金的断后伸长率和强度。铁元素常常是跟随金属炉料或者由熔炼工具熔入而进入铝硅合金中的。消除这种有害作用的最有效的方法是给合金加入足以使脆性组成物转变为球状或近似球状的组元,这些组元是锰、铬、钴等。锰能促使铝、硅、铁、锰四元相的形成,减小铁的有害影响,但锰的加入量不可超过1%(质量分数)。有时,还在合金中添加0.2%~0.25%(质量分数)的钛,以使晶粒细化。此外,在加锰的铝硅合金中,可以二氯化铅的形式把铅加入合金内,从而进一步提高合金的强度和硬度。表1-19所列举的有关铝硅类合金的牌号,大都利用硅的质量分数小于5%的第一组合金,在合金中添加镁、铜以及添加钴、锰、铬、镍、钛等金属元素,把铝硅合金变成各式各样的既能变质又能接受热处理的高强度合金。

表1-19 铝硅类合金的力学性能

(续(https://www.xing528.com)

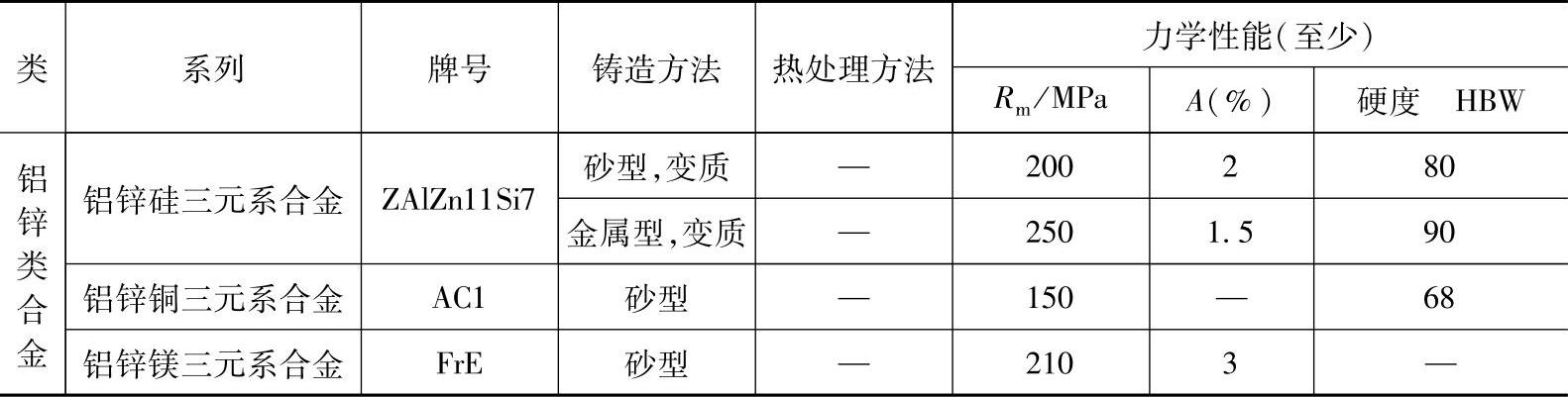

(3)铝锌类合金 铝锌类合金在铸态时,一般具有较高的力学性能,能自发而又缓慢地发生时效,使合金的硬度和极限强度提高,在工业上曾得到广泛应用,适于制造工作温度不超过100℃的零件。但随着锌含量的增加,合金密度升高,合金的流动性变差,而合金的塑性则变得很差,所以用此种合金浇注的铸件,在冷却过程中产生热裂的倾向特别大。为此,人们改变合金的成分配比,添加其他一些元素,合金的性能就能得到很大改善。比如,在铝锌二元合金中,加入一定量的硅元素和少量的镁、铜、锰、铁等元素,合金的铸造性能和力学性能以及切削加工等性能就会大幅度改善。铜和镁可提高合金的极限强度,而锰和铁还能提高合金的热强度,即使合金在反复加热的情况下也能保持力学性能不变。表1-20列举了铝锌类合金中最主要的几种牌号合金的力学性能。

(4)铝镁类合金 一般来说,铝镁合金的强度随着镁含量的增加而提高,不过当镁的质量分数达到7%时,合金会变脆,必须通过均匀化后再淬火处理。但是均匀化需要较长的保温时间才能使部分脆性化合物溶于固溶体中。镁的含量越高,固溶越困难所以工业上不采用临近于化合物区域的成分,而是把镁的质量分数限制在12%以下此类合金的主要优点如下:密度为2.55g/cm3,在铝合金中最轻;强度比其他三类铝合金都高,而抗冲击负荷能力尤佳;耐蚀性非常好。

表1-20 铝锌类合金中最主要的几种牌号合金的力学性能

由于铝镁类合金的很多优点,用铝镁合金所制成的铸件可承受较大的负荷,并能耐海水与河水的腐蚀作用。但是它也存在一些缺点,首先是熔化困难,合金在熔化过程中极其容易氧化,氧化物常混悬在液体金属内而被带入铸件,使铸件的各个断面上出现暗灰色的渣孔;其次是合金的结晶间隔很大,铸件容易形成分散缩松,在收缩应力作用下很快就会断裂;还有靠近液相线温度的热处理,往往会使铸件产生烧毁的危险。为了解决这些问题,在熔炼时常和熔炼镁合金一样,坩埚中必须加入由氯化钾、氯化镁与氯化钠组成的脱水熔剂;在型砂中还必须拌和硼酸、硫黄粉氟化铝一类的保护剂;在铸型上采用双流排的隔渣浇注系统,即使这样也不一定能保证获得健全的铸件。因此还得在合金中配制一定量的铍元素(加入量约为0.004%~0.03%,质量分数)或钛元素,以抑制合金被氧化的倾向。此外,铜、锰等元素能削弱合金的耐蚀性,都不宜混入。铸件在热处理时,应涂上耐火泥,防止氧化与过热。此类合金的力学性能见表1-21。

表1-21 铝镁类合金的力学性能

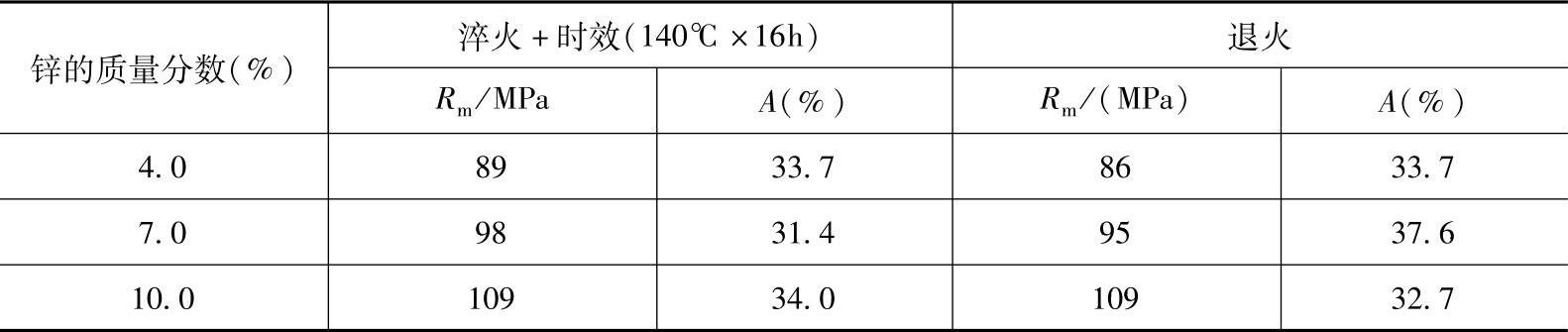

2.变形铝合金的力学性能 (1)Al-Zn合金力学性能 各种不同锌含量(4%~20%,质量分数)的Al-Zn合金在自然时效和人工时效状态下的力学性能见表1-22。人工时效的规程是140℃×16h随着锌的质量分数的增加(直到20%),合金在淬火和自然时效状态下的强度逐渐增加,断后伸长率逐渐减低。

锌含量在7%~10%时,自然时效效果达最大值,此后效果下降。人工时效使合金强度比在淬火时显著降低(负时效效果),而断后伸长率则有所提高。退火材料具有与人工时效材料同样的性能。

表1-22 Al-Zn合金力学性能

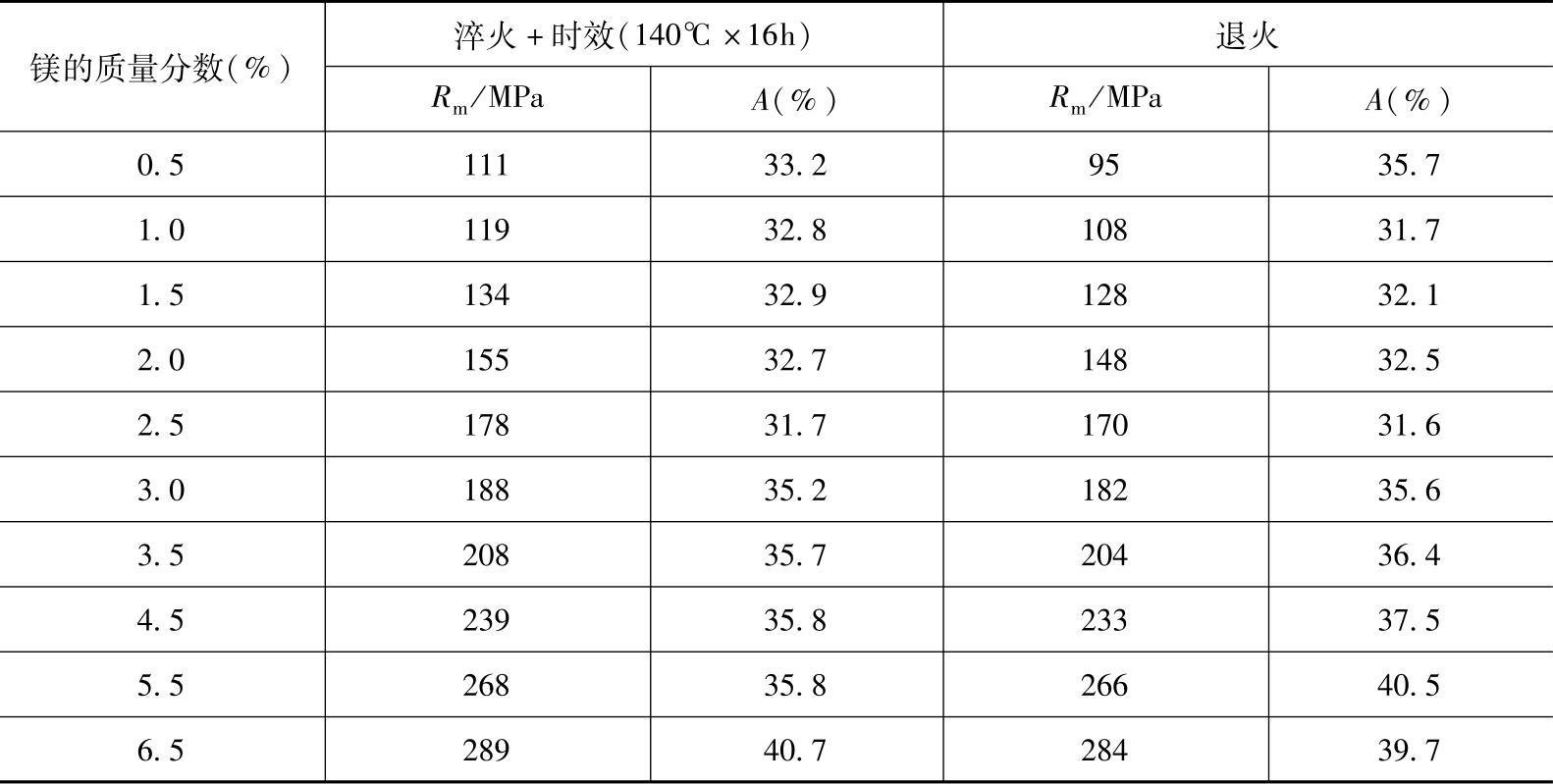

(2)Al-Mg合金的力学性能 Al-Mg合金的力学性能见表1-23。从表中可以看出随着镁添加量(0.5%~6.5%,质量分数)的增加,合金的强度和断后伸长率都随之提高。与退火状态相比,时效材料具有略高的力学性能。

表1-23 Al-Mg合金的力学性能

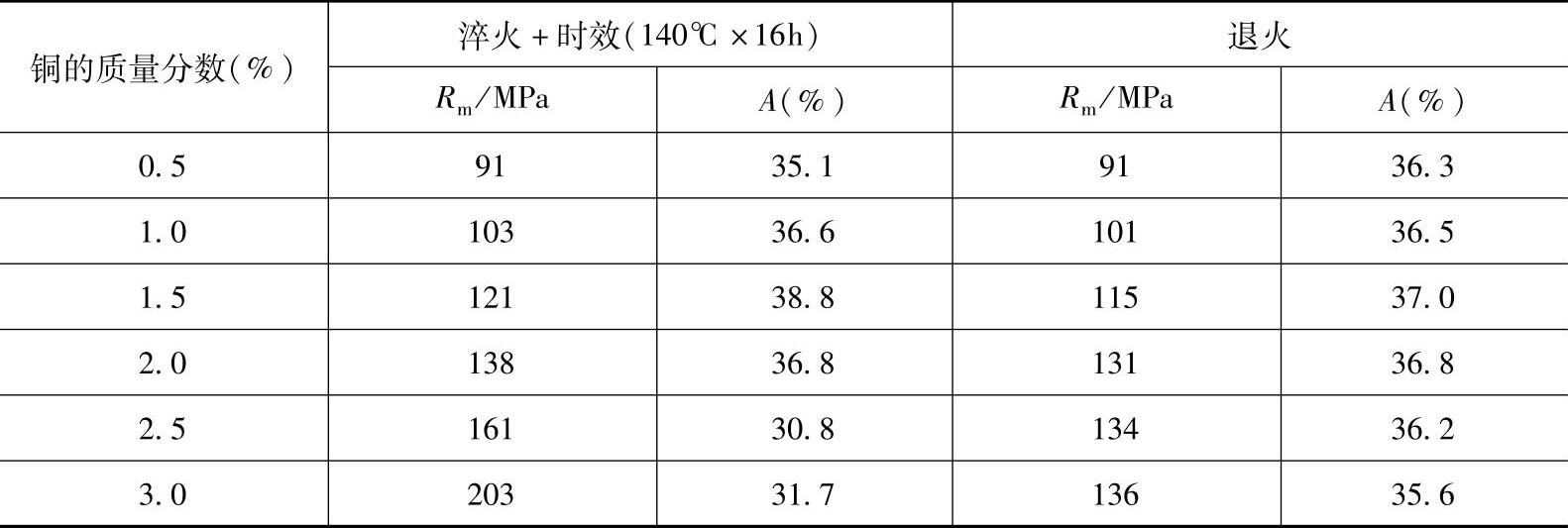

(3)Al-Cu合金的力学性能 铜在铝中的溶解度,在548℃是5.6%,温度降低则急剧减小。纯净的Al-Cu合金具有自然时效特性。添加少量铁即会抑制这一特性,但在高温下,尽管有铁存在,Al-Cu合金也可发生时效。用工业纯铝制备的Al-Cu合金的淬火+时效和退火状态下的力学性能见表1-24。由表中数据可见,随着铜添加量(0.5%~1.5%,质量分数)的提高,合金的强度和断后伸长率也逐渐提高。当铜的添加量(1.5%~2.5%,质量分数)继续增加时,合金强度仍然逐渐提高,但断后伸长率有所下降。

表1-24 Al-Cu合金的力学性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。