随着世界上第一台数控铣床的诞生,编程问题就引起了人们足够的重视。数控编程是从零件图样到获得数控加工程序的全过程。它的主要任务是计算加工走刀中的刀位点(Cutter Location Point,简称CL点)。刀位点一般取为刀具轴线与刀具表面的交点,多轴加工中还要给出刀杆矢量。按照数控系统的语法规则,用手工方法编写零件加工程序是使用数控机床的基本要求。手工编程时,编程员首先对零件进行工艺分析,解决能不能加工、如何加工等问题,然后采用人工计算或借助通用计算工具的方法,对编程所需的各坐标点(称为节点)进行处理和计算,最后手工书写出数控加工程序。

手工编程解决了生产中的许多问题,但是当零件的形状复杂(如非圆曲线、不规则曲面等),或者节点坐标繁多(如孔系的加工)时,手工编程的方法很容易出错,或者根本就无法完成,此时可通过自动编程软件来完成零件的数控加工程序的编写工作。

在自动编程历史的发展过程中,APT是一种类似于高级语言的自动编程系统,它是基于语句定义、解释和翻译的编程语言。近年来,随着计算机的发展,自动编程已进入了以人机交互为主的会话式编程的CAD/CAM时代。

1.常见CAD/CAM软件简介

1)UG。UG(Unigraphics)是美国EDS公司的CAD/CAE/CAM一体化软件。它广泛应用于航空航天、汽车、通用机械及模具等领域。UG可运行于Windows NT平台,无论装配图还是零件图设计,都从三维实体造型开始,可视化程度高。三维实体生成后,可自动生成各种二维视图。其三维CAD是参数化的,零件的一个尺寸修改可引起零件相关信息的变化。该软件还具有人机交互方式下的有限元功能(CAE),可以进行应变、应力及位移分析。UG的CAM模块提供了一种产生精确刀具路径的方法,该模块允许用户通过观察刀具运动来编辑刀具轨迹,其所带的后处理程序支持多种数控机床。

UG软件提出了主模型的概念,它以CAD为核心,其他功能模块围绕着CAD模块展开工作,其各模块之间是一种称之为无缝连接的关系。UG还具有多种图形文件接口,可用于复杂形体的造型设计,特别适合大型企业和研究所使用。

2)Pro/ENGINEER。Pro/ENGINEER(Pro/E)是美国参数技术公司(PTC)开发的CAD/CAM软件,在我国也有较多用户。它采用面向对象的统一数据库和全参数化造型技术,为三维实体造型提供了一个优良的平台。其工业设计方案可以直接读取内部的零件和装配文件,当原始造型被修改后,具有自动更新的功能。它的CAM提供最佳加工路径控制和智能化加工路径的创建,允许NC编程人员控制整体的加工路径直到最细节的部分。该软件还支持高速加工和多轴加工,带有多种图形文件接口。

3)I-DEAS。I-DEAS是美国SDRC公司开发的一套完整的CAD/CAM系统,其侧重点是工程分析和产品建模。它采用开放型的数据结构,把实体建模、有限元模型与分析、计算机绘图、实验数据分析与综合、数控编程以及文件管理等集成为一体。

4)CATIA。最早由法国达索飞机公司研制的CATIA软件是一个高档CAD/CAM/CAE系统,它广泛应用于航空、汽车等领域。CAT-IA采用特征造型和参数化造型技术,允许自动指定或由用户指定参数化设计、几何或功能化约束的变量式设计。CATIA具有一个NC工艺数据库,存有刀具、刀具组件、材料和切削状态等信息,可自动计算加工时间,并对刀具路径进行重放和验证,用户可以通过图形化显示来检查和修改刀具轨迹。该软件的后处理程序支持铣床、车床和多轴加工。

5)Surfcam。美国加州的Surfware公司开发的Surfcam是基于Windows的数控编程系统,附有全新透视图基底的自动化彩色编辑功能,可迅速且简捷地将一个模型分解为型芯和型腔,从而节省复杂零件的编程时间。该软件的CAM功能具有自动化的恒定Z轴水平粗加工和精加工功能,可以使用圆头、球头和方头立铣刀在一系列Z轴水平上对零件进行无撞伤的曲面切削。对某些作业来说,这种加工方法可以提高粗加工效率和减少精加工时间。Surfcam可直接挂在Solid-Works的菜单下,二者相得益彰。

6)Cimatron。Cimatron是以色列一公司开发的、可运行于DOS、Windows或NT的早期的微机CAD/CAM软件。其CAD部分支持复杂曲线和复杂曲面造型设计,在中小型模具制造业有较大的市场。在确定工序所用的刀具后,其NC模块能够检查出应在何处保留材料不加工,对零件上符合一定几何或技术规则的区域进行加工。通过保存技术样板,可以指示系统如何进行切削,可以重新应用于其他加工件,即所谓基于知识的加工。该软件能够对含有实体和曲面的混合模型进行加工。它还具有IGES、DXF、STA、CADL等多种图形文件接口。

7)Mastercam。Mastercam是由美国CNC Software公司开发的一种应用广泛的中低档CAD/CAM软件。该软件三维造型功能稍差,但操作简便实用,容易学习,铣削模块的基本NC功能包括铣轮廓、挖槽、曲面加工等。其加工任选项使用户具有很大的灵活性,如多曲面径向切削和将刀具轨迹投影到数量不限的曲面上等功能;该软件的C轴编程功能可顺利地将铣削和车削结合;其他功能,如直径和端面切削、自动C轴横向钻孔、自动切削与刀具平面设定等,有助于高效的零件生产。其后处理程序支持铣削、车削、线切割、激光加工以及多轴加工。

2.自动编程的工作过程

一个集成化的CAD/CAM数控编程系统,一般由以几何造型为基础的CAD模块和以生成刀具轨迹为目的的CAM模块组成。CAM模块一般又包括特征识别模块、交互工艺参数输入模块、刀具轨迹生成模块、刀具轨迹编辑模块、三维加工动态仿真模块和后置处理模块等部分。使用数控铣床自动编程系统的基本工作过程包括:

1)分析加工零件。当准备加工某零件时,首先要对该零件的零件图样进行仔细的分析,内容包括零件结构的合理性和加工的可行性等。

2)几何造型。数控加工自动编程的第一步就是几何造型。几何造型的方法包括二维线框、三维线框、曲面、三维实体等。对于现代CAD/CAM集成数控编程系统来说,大多数软件已采用参数化的三维实体造型的方法来描述零件的几何特征和加工信息(孔、槽、凸台和各种成型面等)。

3)确定工艺步骤并选择刀具。几何造型完成后,可根据加工方法及零件的特征选择合适的刀具及刀具尺寸。

4)刀具轨迹生成及刀具轨迹编辑。对于CAD/CAM集成数控编程系统来说,其核心任务是生成刀具轨迹。一般的做法是选择加工对象(具体轮廓线、平面、曲面及其约束等),并选择一种走刀方式,根据所选择的刀具(或定义的刀具)和加工参数,系统将自动生成所需的刀具轨迹。刀具轨迹生成后,如果系统具备刀具轨迹显示及交互编辑功能,则可以将刀具轨迹显示出来,如果有不理想的地方,可以在人工交互方式下对刀具轨迹进行适当的编辑与修改。

5)刀具轨迹验证。在根据经验选择刀具时,在刀具轨迹生成之后,需要进行一定的刀具轨迹仿真,以验证刀具轨迹的合理性。现代自动编程系统一般都具有刀具轨迹验证功能,刀具轨迹验证功能还可以减少过切、干涉与碰撞等现象的发生。

6)后置处理。系统自动生成的刀具轨迹,可以一种标准的刀位轨迹文件的形式保存在计算机中,但刀位轨迹文件还不能用于数控加工,此时必须根据所选用的数控系统,调用其机床数据文件,运行数控编程系统提供的经用户定制的后置处理程序,将刀位轨迹文件转换成每一台数控机床能够识别的数控加工程序。

自动编程生成的加工程序一般通过RS-232口输入机床,或通过DNC直接加工。

3.Mastercam系统的应用

(1)Mastercam系统界面 Mastercam系统铣削模块包括CAD造型和CAM自动编程两部分。启动其快捷方式后,出现图2-18所示的界面。

图2-18 Mastercam系统界面

1—主菜单 2—工具栏 3—辅助菜单

从图2-18中可以看出,Mastercam窗口的布局与我们习惯的Win-dows的布局有所区别。它的主菜单位于窗口的左上角,点击不同的命令可以完成不同的任务。主菜单的功能也可以通过工具栏中的工具条来完成。在窗口左下角(主菜单下方)是辅助菜单,通过辅助菜单可以进行构图时的深度修改、层设置、构图面设置等。

Mastercam提供了CAD功能,可以通过不同的图层进行各种绘图。它具有绘制二维和三维图形、标注尺寸及各种编辑功能。它还提供真实字形设计功能,可以方便地对各种标牌的制作提供雕刻手段。它也可以绘制曲线、曲面,可以构建实体模型、曲面模型等三维造型。它同样可以通过图形接口和其他的CAD/CAM软件交换零件的几何信息。

Mastercam的重要功能主要体现在CAM方面。就铣削而言,它们包括:

1)提供2轴、2.5轴、3轴、5轴加工模组。

2)具有轮廓铣削、挖槽、钻孔加工功能等。

3)能够进行曲面粗加工,粗加工的方法有平行式、放射式、投影式、曲面流线式、等高线式、间歇式、挖槽式、插削式等。

4)可以进行曲面精加工,精加工的方法有平行式、陡斜面式、放射式、投影式、曲面流线式、等高线式、浅平面式、交线清角式、残屑清除式、环绕等距式等。

5)提供线架曲面的加工,如直纹面、旋转面、扫描面、昆氏曲面、举升曲面的加工。

6)提供实体曲面的加工。

7)可以进行刀具模拟显示、NC程序编辑、显示运行情况和加工时间。

8)系统提供多种后处理程序,以供各种数控系统的使用。

9)可以方便地进行刀位轨迹、参数的编辑。

(2)轮廓铣削 在铣削加工中,轮廓(Contour)铣削是使用较多的一种方法。它可以完成对二维、三维轮廓的自动编程工作。下面以铣削一矩形轮廓为例予以简单介绍。

1)构造零件轮廓,其步骤为:

①在主菜单中选择“Create”命令,系统进入生成各种几何图素子菜单。

②用鼠标选“Rectangle”,准备构建一矩形。

③用鼠标选“1 points”,在出现的对话框中输入50和80后点击“OK”或回车;输入(0,0)后回车,一个以(0,0)为中心、50mm×80mm的矩形就构造好了。

④用鼠标点取“MAIN MENU”,返回主菜单。

2)选取加工方式及加工对象,其步骤为:

①在主菜单中选择“Toolpaths”命令,系统进入刀具轨迹子菜单。

②用鼠标选“Contour”,准备轮廓铣削。

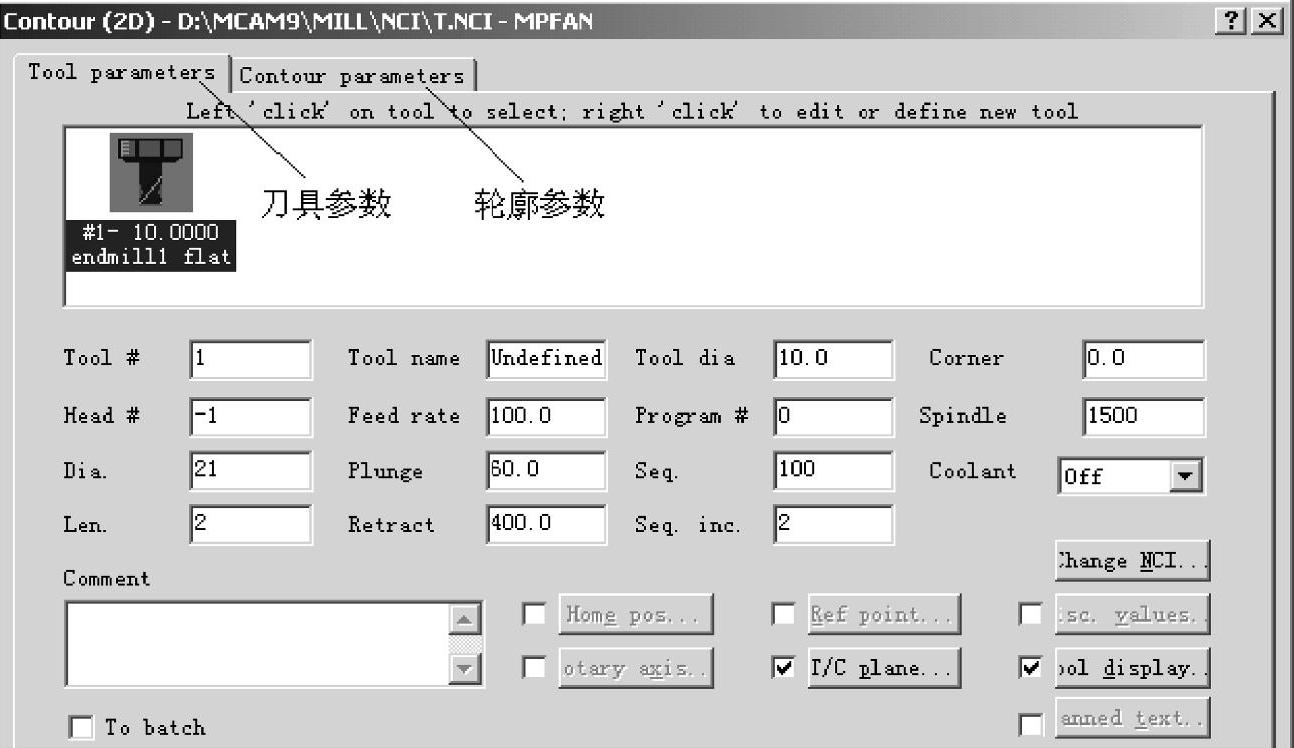

③用鼠标选“Chain”,准备轮廓线选取。在屏幕中移动鼠标,选取所绘矩形上任一点并用鼠标左键点击,屏幕中出现一带有尖头的短线。选取主菜单中的“Done”,出现一对话框(图2-19),选取轮廓加工的方式和要加工的矩形轮廓,任务就完成了。

图2-19 轮廓铣削刀具参数对话框

3)参数设置。轮廓铣削的加工对话框主要包括两部分,即刀具参数和轮廓参数,其中刀具参数的主要设置如下:

①Tool dia:设置铣刀直径,若是平头铣刀,“Corner”设为0;若为球头铣刀,“Corner”设为铣刀直径的一半。

②Feed rate:进给率F,它决定G01指令中X、Y的移动速度。

③Plunge:Z轴下刀速度。

④Retract:退刀速度。

⑤Spindle:主轴转速。

⑥Coolant:切削液指令。

在刀具参数对话框中还可以选择其他的一些功能,如“Home pos”、“Rotary axis”、“Ref point”等,它们可以用来完成程序原点的定义、旋转轴的设置、进退刀点的选择等。

轮廓参数的主要设置如下(对话框见图2-20):

图2-20 轮廓参数对话框

①Clearance:安全高度。它是指在此高度之上,刀具可以作任意水平移动而不会与工件或夹具发生碰撞。

②Retract:参考高度。它是指多次下刀中前一次刀具回退的位置。

③Feed Plane:进给下刀位置。它是指从快进改为工件进给的位置。(https://www.xing528.com)

④Top of stock:工件表面。这是指工件上表面的高度值。习惯上这时的Z为零。

⑤Depth:背吃刀量是指最后的加工深度。它直接决定材料的去除量。一般情况下该值为一负数。

⑥Compensation type:补偿类型。补偿类型有Computer(由计算机计算进行刀具补偿)、Control(数控系统补偿,刀具路径的补偿不在CAM中进行,而在生成的数控程序中产生G41、G42、G40刀补指令,由数控机床根据刀具参数进行刀具补偿)、“Wear”(磨损补偿)。

⑦Compensation direction:包括Left(左刀补)或Right(右刀补)。

在轮廓参数对话框中,如果选择“Lead in/out”复选框,还可以对进、退刀的方式进行设置;若毛坯的余量很大,还可以自动设置轮廓的走刀次数(Multi passes),即粗加工余量,也可以用分层铣削设置(Depth cuts)来对较厚的工件进行多层加工。当然,“Filter”设置可以使系统自动进行程序优化工作。

4)仿真运行。设置好刀具参数和轮廓参数后,点击“OK”,系统将自动生成刀具轨迹,并在屏幕上显示出来。对于自动生成的刀具轨迹,其加工过程怎样,可以通过系统提供的轨迹仿真来校验轨迹的合理性。Mastercam系统提供了两种验证刀具轨迹的方法,即“Backplot”和“Verify”,这两种方法各有其特点,其中“Verify”的操作步骤是:

在主菜单中按“Nc utils”→“Verify”,在出现的工具条中按播放按钮来实体验证刀具轨迹;或者在主菜单中按“Toolpaths”→“Opera-tions”→“Verify”来进行操作。“Backplot”的操作方法同上。

5)后置处理。对于已经调试好的刀具轨迹,必须经过后置处理才能生成数控机床能够识别的零件加工程序。其操作步骤为:

在主菜单中按“Nc utils”→“Post proc”→“Run”命令,在出现的两次对话框中分别输入文件名,其中NCI是由大量数据组成的刀位轨迹文件,它是一个中间过程文件,最终用户定制的后处理程序将NCI文件按机床的要求“翻译”成零件加工程序,即NC文件。

在整个CAM系统工作过程中,要完成与加工过程相一致的一些工作,即工件尺寸的定义、刀具的选择、各种加工工艺参数的确定、工艺路线的选择等。

(3)挖槽加工 挖槽加工主要用来铣削封闭外形所包围一定深度的材料,在所挖的槽中可以包含封闭的岛屿。定义外形的串连图素可以是封闭的也可以是不封闭的。在挖槽加工参数设置中,“刀具参数”与轮廓加工设置是一致的,下面就挖槽参数和粗/精加工参数的设置进行简单的描述。

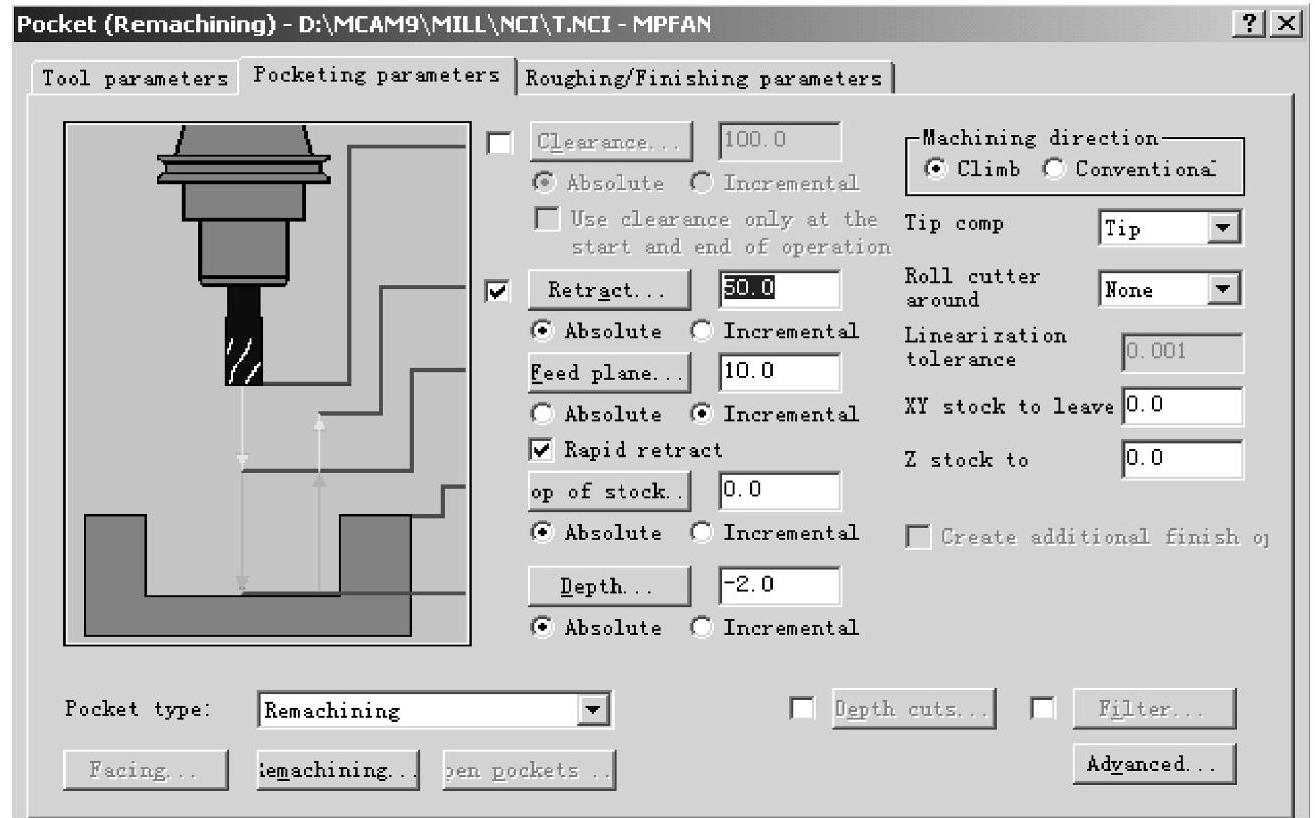

还是以轮廓加工中构造的矩形为例,现在我们要将该矩形内的材料切除,切除深度为2mm。挖槽的操作方式与轮廓加工类似,即在主菜单中选择“Toolpaths”→“Pocket”→“chain”命令,然后选取矩形一边并确定,进入挖槽对话框,如图2-21所示。

图2-21 挖槽参数对话框

1)挖槽参数设置。在挖槽参数对话框中,有关进/退刀的参数也与轮廓铣削相同,所不同的首先是“Pocket type”。Mastercam的挖槽有五种加工方式,即

①“Standard”选项为采用标准的挖槽方式,即仅铣削定义凹槽内的材料,系统自动对边界外或岛屿进行避让。

②“Facing”选项为边界再加工,在加工过程中只保证加工出选择的表面,而不考虑是否会对边界外或岛屿的材料进行铣削。

③“Island facing”选项,可以将岛屿铣削至设置的深度(深度需在facing中设置,且该深度要比槽深浅)。

④“Remachining”选项,可以进行残料清角的挖槽加工。

⑤“Open”选项,当所选取的串连中有未封闭的串连时,则仅能选择该加工方式。

在挖槽参数对话框中,可以通过选取“Climb”→“Convention-al”来设置是顺铣还是逆铣。

2)挖槽的粗/精加工参数设置。挖槽的粗/精加工参数设置对话框如图2-22所示。它包括粗加工(Rough)和精加工(Finish)两部分。

图2-22 挖槽粗/精加工参数设置对话框

在粗加工设置中,对话框中提供了多种走刀方式,不同的走刀方式有其不同的工艺特点,要根据零件的形状和加工要求来选取。粗加工的其他设置如下:

①Stepover:用来设置在X轴和Y轴粗加工之间的切削偏移间距(步距),它以刀具直径的百分率计算,一般设置为40%~80%。

②Stepover distance:它等于刀具直径乘以“Stepover”设置的值。“Stepover”与“Stepover distance”相互关联,只要设置一个就可以了。

③Roughing:往复加工时,用来设置粗加工刀具路径的起始方向。

④Minimize tool burial:最优化切削路径,它为环绕切削内腔、岛屿提供优化刀具路径,避免损坏刀具。如果选择了该项,刀具可以清除干净绕每个岛屿区域的残存材料。

⑤Spiral inside to outer:如果选择了该项,铣削将从凹槽内开始螺旋加工至凹槽边界。

⑥Entry-helix:下刀方式设定。用CAM编程可以方便地使用平头铣刀来挖槽而不必预钻孔,其解决的方法之一就是采用不同的下刀方法。

挖槽的精加工是对经过粗加工的槽的内轮廓和岛屿的外轮廓进行加工的设置,其主要参数含义如下:

①No.of:精加工次数。

②Finish pass:精加工余量。

③Finish outer boundary:对外边界进行精铣削。

④Start finish pass at closest:在靠近粗铣削结束点位置开始深铣削,它适合于不换刀加工,其加工效率较高。

⑤Keep tool down:加工过程中不提刀。

⑥Cutter compensation:选择刀具补偿类型。

⑦Optimize cutter comp in:优化刀具补偿,如选择为数控系统刀具补偿,该选项在刀具路径上消除小于或等于刀具半径的圆弧,并帮助防止划伤表面。

⑧Machine finish passes only at final depth:在最终的铣削深度进行一次性的精铣削。

⑨Machine finish passes after roughing all:在完成了所有粗切削后进行精加工,适用于多区域内腔加工。

⑩Lead in/out:进刀/退刀路径设置。

完成了参数设置就能够生成刀具轨迹了,轨迹仿真和后置处理与轮廓铣削操作过程一样。

(4)曲面加工 数控铣床的重要特点之一就是能够准确加工具有三维曲面形状的零件,Mastercam中的三维曲面加工功能可以生成刀具三维加工路径,以生成零件的数控加工程序。

大多数曲面加工都需要先进行粗加工,然后再通过精加工才能完成。根据曲面的形式和表面质量的要求,加工的方法各不相同,Mas-tercam提供了多种曲面铣削加工的类型。这方面的功能也是自动编程相对于手工编程更加优越的体现。

三轴加工中,Mastercam粗加工刀具路径生成的方法有“Parallel(平行加工)”、“Radial(放射状加工)”、“Project(投影加工)”、“Flowline(流线加工)”、“Contour(等高线加工)”、“Rest mill(间歇加工)”、“Pocket(挖槽加工)”、“Plunge(插削加工)”等;精加工刀具路径生成的方法有“Parallel(平行加工)”、“Par.Steep(陡斜面加工)”、“Radial(放射状加工)”、“Project(投影加工)”、“Flowline(流线加工)”、“Contour(等高线加工)”、“Shallow(浅面加工)”、“Pencil(交线清角加工)”、“Leftover(残料加工)”、“Scallop(环绕等距加工)”等。无论是造型还是加工,三维曲面都要比二维零件复杂得多,限于篇幅,下面我们仅以一半球面为例,简单介绍其使用过程。

1)构造零件轮廓,其步骤为:

①在主菜单中选择“Create”命令,绘制点(-10,0)到点(10,0)线段。

②用鼠标选“Arc”→“Endpoints”,鼠标选取已绘线段的两端点,键盘输入圆弧半径10,点击一段圆弧,半圆就绘制完成了。

③在主菜单中选择“Create”→“Surface”→“Revolve”,在屏幕中点取所绘的半圆,选择“Done”命令后,再根据提示选取所绘线段为旋转轴,将菜单中的结束角度“End angle”设置为180,选择“Do it”后,一半球面就构造完成了。

2)选取加工方式及加工对象。在本例中,可以选择多种加工方式,现以比较常用的曲面流线“Flowline”为例来说明其步骤。

①在主菜单中选择“Toolpaths”→“Surface”→“Finish”(精加工)→“Flowline”。

②用鼠标选取曲面,然后点击“Done”,出现了一对话框(见图2-23)。

图2-23 曲面流线精加工参数设置

3)参数设置。Surface(曲面加工模块)有其通用的曲面加工参数,也有各曲面粗、精加工模块的专用加工参数。在图2-23中,Tool Parameters(刀具参数)和Surface Parameters(曲面参数)的设置与二维加工的设置相似,主要的差别在曲面加工方式选项上。值得注意的是曲面加工一般选用球头铣刀来完成,尤其是在精加工时更是如此。“Flowline”方式可以沿曲面流线方向生成精加工刀具路径,它包括Cut Control(切削控制)、Stepover Control(步距控制)等。

在切削控制中,“Distance”用来设置层进给量(一般不选取)。通过“Total tolerance”设置刀具路径与曲面的误差来计算进给量指定误差值。由“Check flowline motion for…”检测加工状况。

在步距控制中,“Distance”用来设置偏移距离,当然,也可以通过“Scallop height”设定残留高度的方法来实现步距控制。

“Flowline”方式也可以通过“Cutting”来设置往复式或单向等走刀路径。

设置完成后将生成图2-24所示的刀位轨迹,经后置处理可生成零件加工程序。

图2-24 曲面流线刀位轨迹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。