1.孔加工的基本过程

在机械加工过程中,使用不同的刀具——钻头、镗刀、铰刀、铣刀等可以加工不同精度的孔(这里不包括用G02、G03指令的铣圆)。不同要求的孔,其加工工艺要求也不相同,但从加工孔的基本动作来看,它们一般都由快进定位、快进接近工件、加工孔、孔底动作、返回离开孔等过程组成。

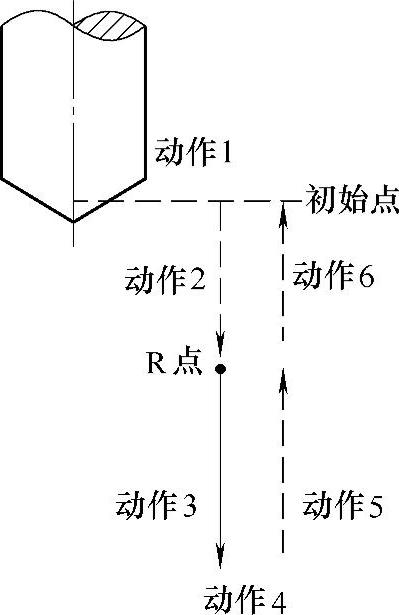

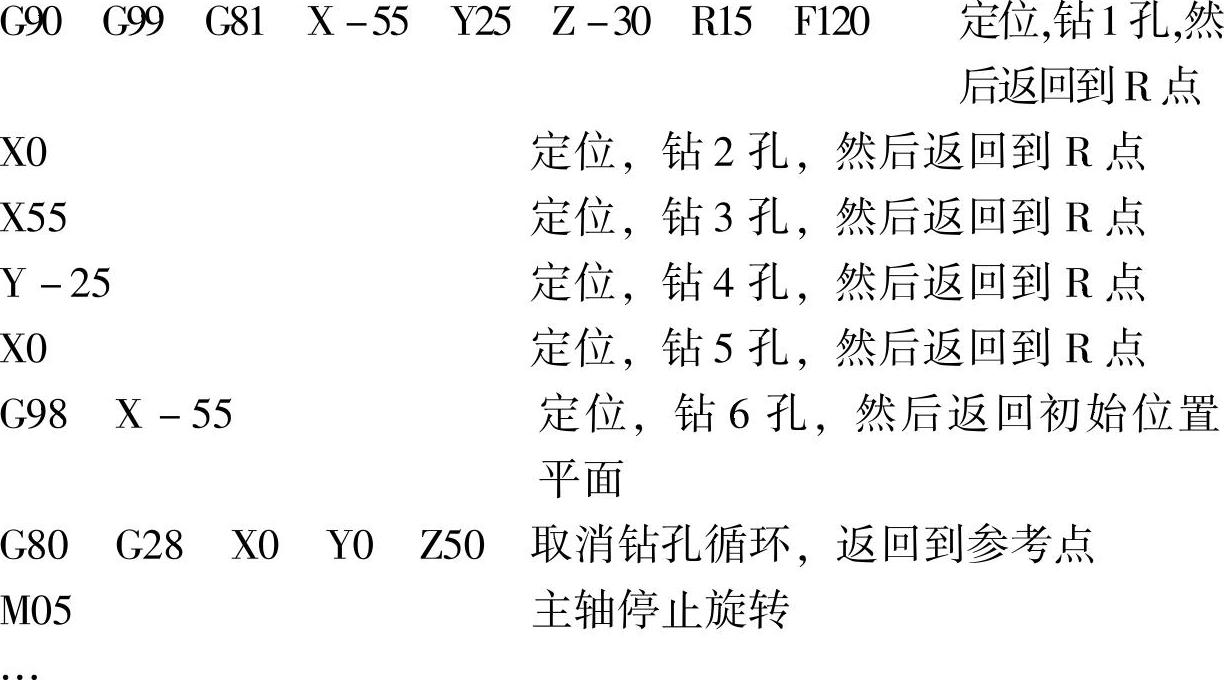

具体地说,在铣、钻床上加工孔,一个固定循环一般包括六个顺序的动作,如图2-14所示,即

1)孔中心定位。刀具快速进给定位到孔中心。这里要求在XY平面内快速移动刀具,使刀具中心定位到孔中心上方的位置。

2)刀具快速进给到R点。在孔中心位置,刀具快速进给到一参考平面(R点的位置),R点一般离工件表面5~10mm。R点的具体选取要根据刀具来确定,在安全的前提下要考虑加工的效率问题,即R点是快速进给转变为切削进给的转换点。

3)孔加工。孔加工的过程要根据具体要求来决定。第一次钻孔时,要考虑孔的深度和工件的材料及切削液的使用情况,可以一次加工到孔底,也可以分段加工(加工、排屑)到孔底,分段加工又分为每一次完全退出孔和切削加工一定深度退回一段固定距离的方式两种。

要按图样要求并考虑加工刀具的具体情况,保证加工到孔底。

图2-14 孔加工固定循环动作顺序

4)孔底动作。根据孔的不同,加工到孔底后的动作也不同,有的不需要动作(一般钻孔);有的需要暂停,以保证断屑或孔底平整(如锪孔);有的需要主轴反转(用机用丝锥攻螺纹);有的需要主轴停,或主轴定向,并移动一个距离(如镗孔)。

5)返回到参考平面。从孔中沿孔径退出,快速返回到R点。

6)从R点返回。从R点返回可以进行下一个孔的加工,或开始其他的动作。

为简化这种固定动作过程的程序编制,数控系统一般都开发了专用的指令来完成此功能,这就是固定循环。

SIEMENS系统使用一组子程序加固定宏变量的方法来完成这种固定循环,FANUC系统使用一组G指令来完成这种固定循环。

下面以FANUC系统为例,简单介绍其用法。

2.固定循环的应用

对应于孔加工的基本动作,固定循环指令的完全格式包括定位平面选择指令(G17、G18、G19)、固定循环方式指令(G73~G89)、坐标系指令(G90、G91)、返回平面指令(G98、G99)、孔位置数据(坐标值)、孔加工深度及其工艺数据指令和重复次数(K)指令等。

(1)指令格式的含义

1)定位平面选择指令用于确定孔加工轴,即孔的回转中心线为与定位平面垂直的轴。对最常用的G17而言,它决定了要加工孔的位置坐标只能在XY平面内移动,加工孔时是在Z方向移动。

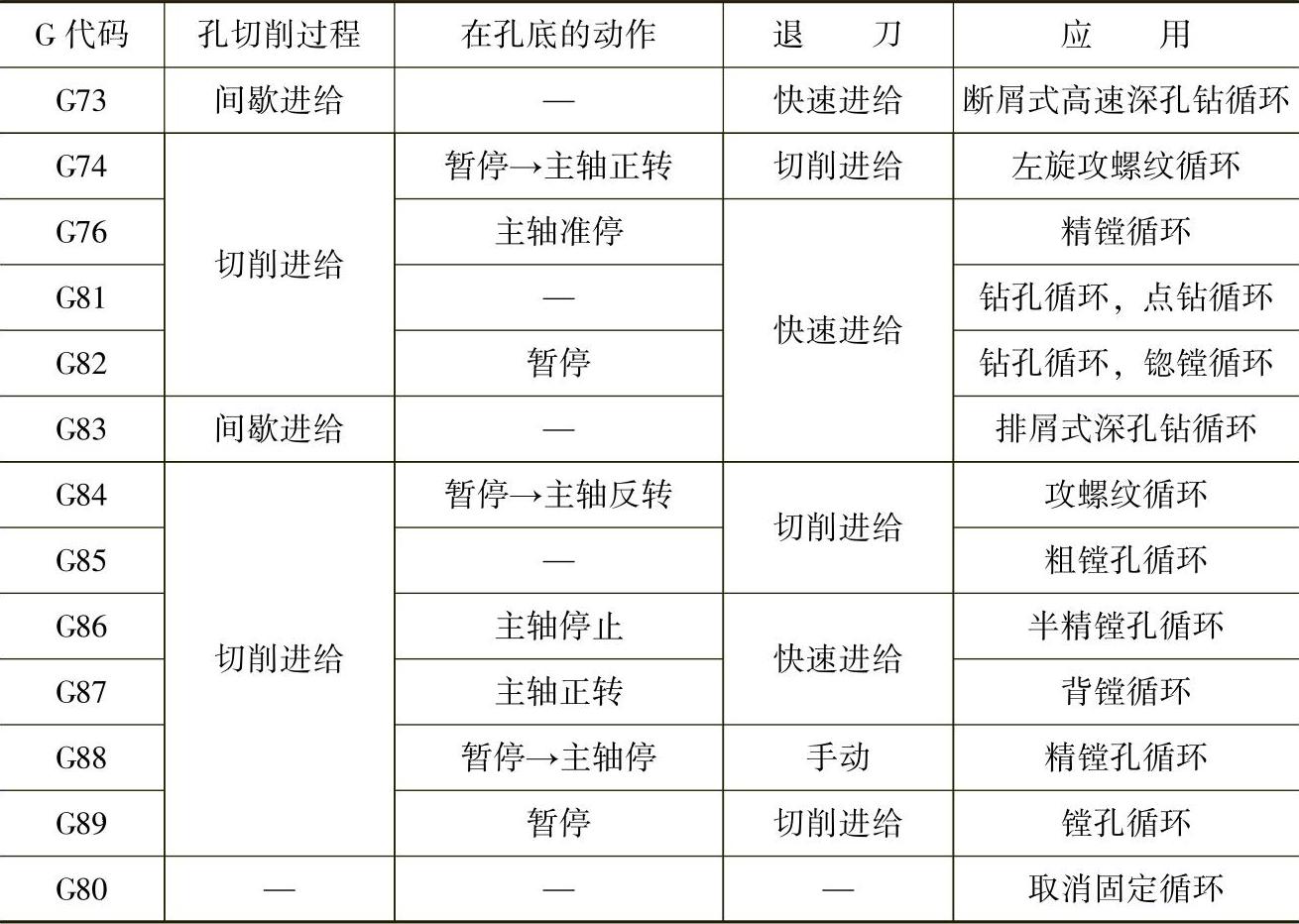

2)固定循环方式指令用于指定不同孔的加工方法,其具体功能见表2-4。

表2-4 固定循环方式

3)坐标系指令G90、G91确定孔定位、孔加工深度使用的坐标方式。

4)返回平面指令用于当刀具到达孔底后确定刀具的返回位置,即使用G99时,刀具返回到R点平面;使用G98时,刀具返回到起始位置平面。一般情况下,G99用于第一次钻孔,而G98用于最后的钻孔。

5)孔位置数据用于指定孔的位置。

6)孔加工工艺数据包括以下内容。

R点数据:指定R点的位置。

Q值:在不同的循环形式中,Q值的含意不同。在G73、G83中为每次分段切削的深度(轴向距离),在G76、G87中为孔底移动距离。

P值:孔底暂停时间。

F值:指定切削进给速度。(https://www.xing528.com)

不同的固定循环,使用不同组合的孔加工工艺数据。

7)K值用于重复加工孔,即使用G90时,反复加工一个孔;使用G91时,加工线性阵列的孔(等距孔系)。

孔加工完成后,必须用G80指令取消孔加工循环。

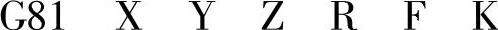

(2)钻孔循环G81的使用 使用G81指令可以完成最常见的钻孔加工。其基本过程是孔定位,从R平面加工到孔底,快速退刀。它的格式为:

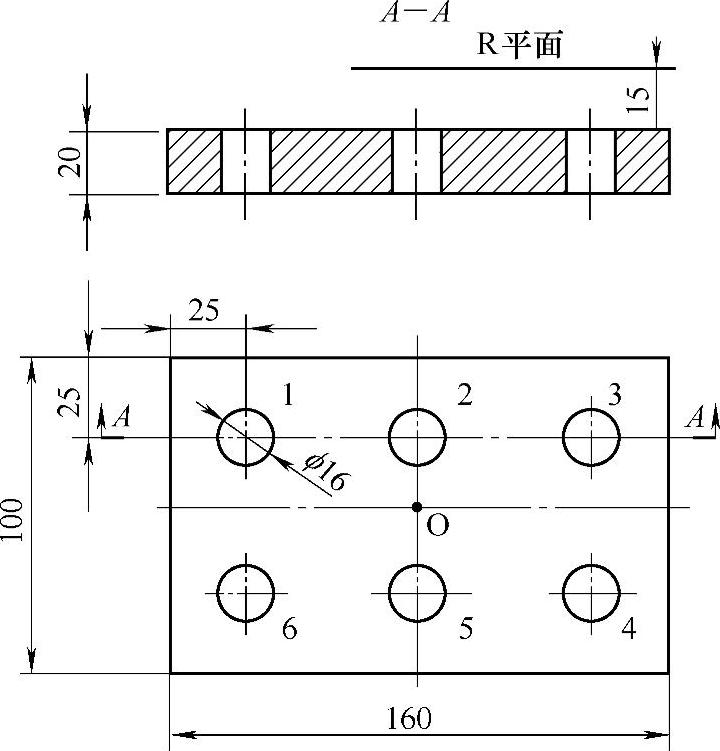

图2-15 钻孔循环G81的使用

加工图2-15所示的6个均布孔,选择ϕ16mm的钻头,O为编程原点,其加工程序为:

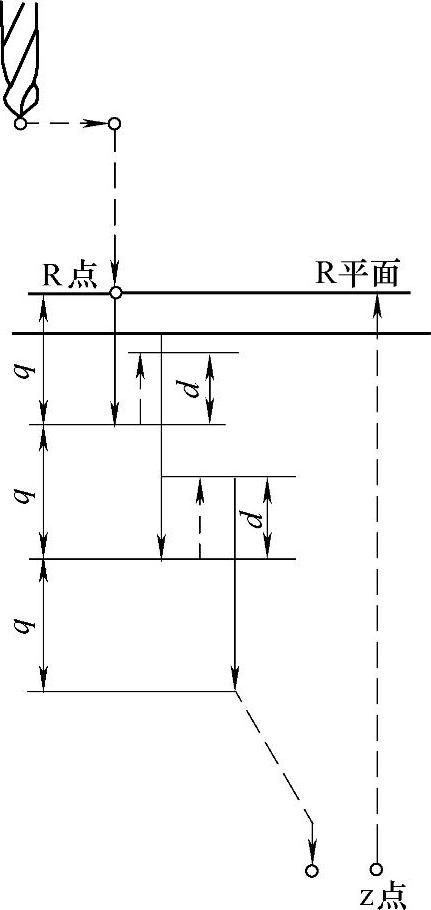

(3)断屑式高速深孔钻循环G73 当进行深孔加工时,可使用G73排屑式高速深孔钻循环指令来编写加工程序。G73的特点是它执行间歇切削进给直到孔的底部,同时从孔中排除切屑。在孔加工过程中,每次下刀量Q可通过编程来设定,快速退刀量d可在系统参数中设定,其格式为(加工过程见图2-16):

在G73的使用中,Q指的是每次下刀深度,必须为正值。

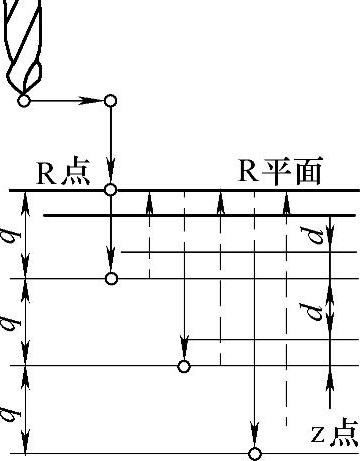

G83与G73的主要区别是每次都退回到R平面。G83从第二刀开始,每次下刀都先快速移动到上一次钻孔结束之前的z点,再次执行切削进给。G83的加工过程如图2-17所示。G83适用于排屑不便的小孔的加工。

(4)攻螺纹循环G84 当使用机用丝锥进行攻螺纹时,用G84指令可完成其程序的编制工作。G84的工作过程是用主轴顺时针旋转执行攻螺纹,当到达孔底时,为了退回,主轴逆时针旋转。G84的格式为:

图2-16 G73加工过程

使用G84前要运行M03主轴正转指令。

当使用G74加工左旋攻螺纹循环前,M04指令是必须的。

(5)精镗循环G85、G88、G89、G86、G76、G87都可以完成镗孔加工。

G85的加工过程是下刀、退刀都是切削进给,G86与G85相比,G86退刀时为快速进给;G89与G85相比,多了孔底暂停过程;G88与G89相比,多了孔底主轴停止功能,主轴停止后通过手动退出孔。显然,G88适合于主轴没有伺服功能的精镗孔(手动时可避免刀尖划伤工件)。

G87动作过程的基本特点是切削动作是由孔底向上完成的,它包括主轴先准停,然后偏移、下刀、反偏移、镗孔(背镗),接着再偏移、退刀、反偏移。G87也用于精镗孔。

用单刃镗刀进行精镗孔时,G76指令可以控制刀具在退刀时不划伤已加工的工件表面。G76的格式为:

当到达孔底时,主轴在固定的旋转位置停止(主轴必须具有M19准停功能),然后刀具向刀尖的相反方向移动Q值,最后再完成退刀动作。这就保证了加工面不被破坏,从而实现精密和有效的镗削加工。

图2-17 G83加工过程

a)立铣刀 b)左补偿 c)右补偿

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。