1.铣平面

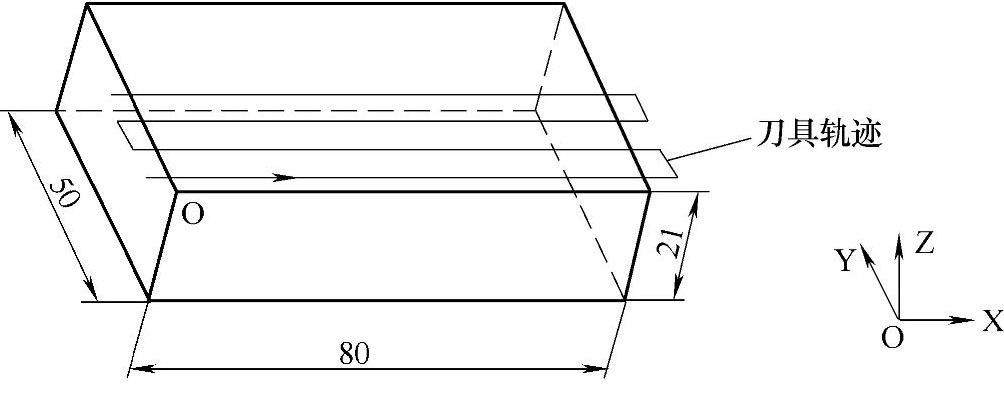

如图2-11所示,毛坯的尺寸为50mm×80mm×21mm,现要将高度(Z)加工到20mm,O点为程序原点。当使用大直径的盘铣刀(如ϕ60mm)时,可以一次加工完成,其基本的走刀轨迹为下刀到适当的高度,然后进行铣削,最后完成退刀动作,程序参考如下:

图2-11 铣平面

对于上述程序,程序段N0020可放在N0060前的任一个位置;如果不发生干涉,程序段N0040和N0050也可以写成一个程序段。如果需要,可在刀具移动到下刀点前启动切削液指令,并在退刀指令程序段或其后关闭切削液。需要注意的是,开始铣削之前铣刀要从外部切入(即该程序中X-40的位置),退刀前刀具要完全切出工件(即该程序中X125的位置)。

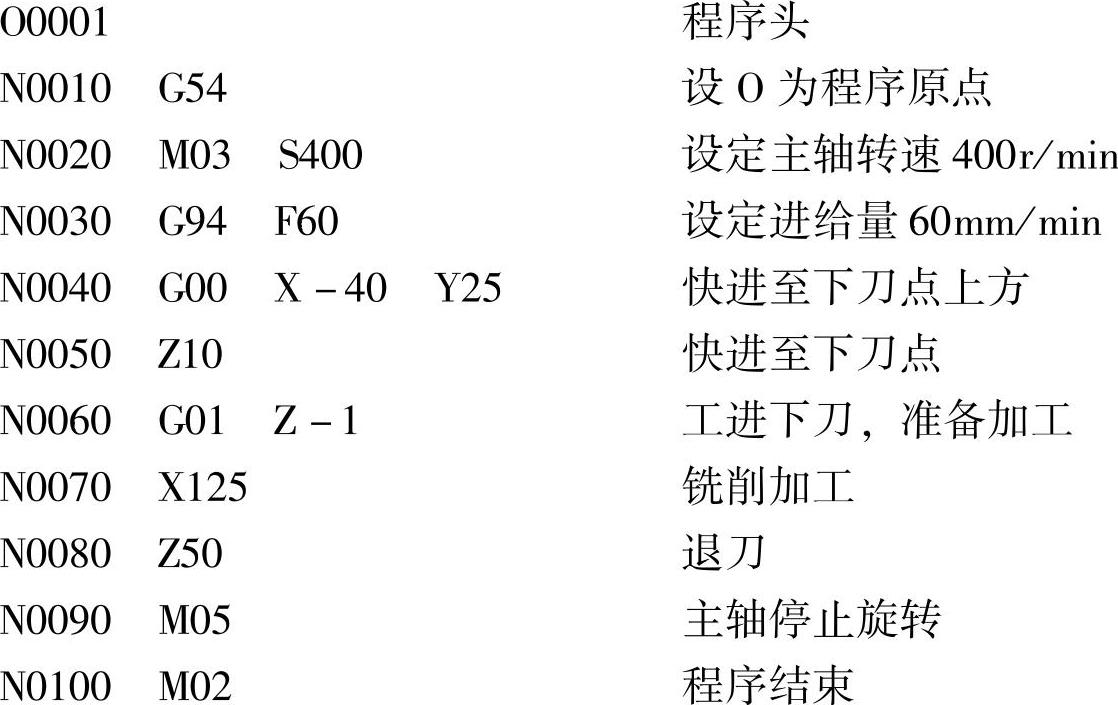

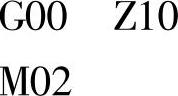

在数控铣削加工中,小直径铣刀的应用要广泛得多,如果用ϕ10mm的立铣刀来加工上述平面,其走刀轨迹要复杂得多。若按图2-11中的刀具轨迹进行铣削加工,程序可以这样来编写:

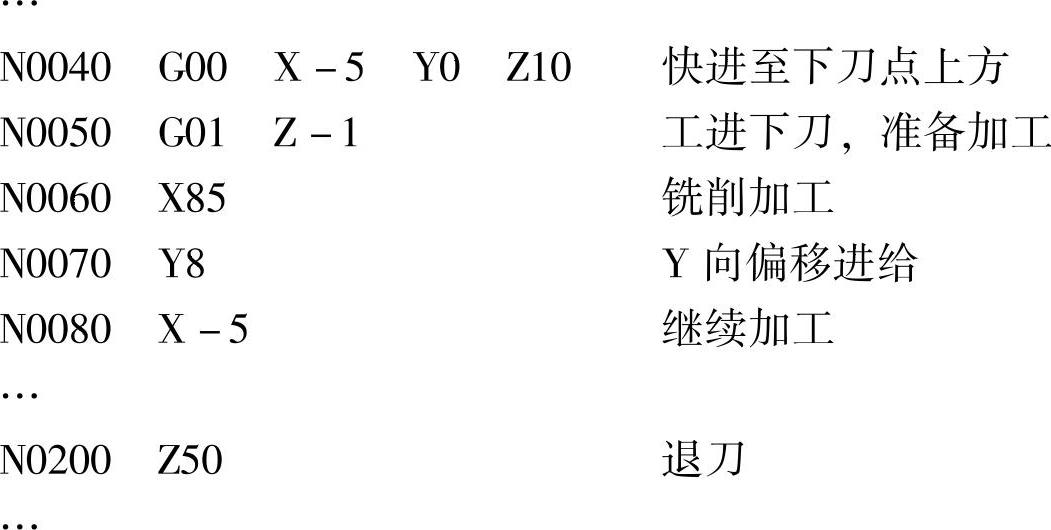

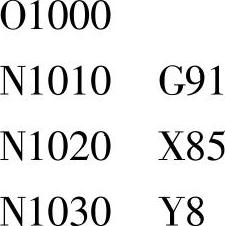

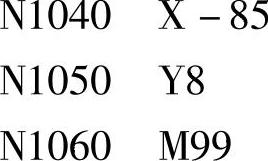

在上述程序中,往复的走刀轨迹程序段非常多,书写起来很麻烦,而且容易出错,占用系统的存储空间,此时使用子程序调用可以大大地简化程序。其参考程序(FANUC系统)如下:

主程序

子程序

在该子程序中,为了使每次Y向有进刀动作,使用了G91指令。

在上述加工过程中,走刀轨迹为“之”字形,其加工效率相对较高,但铣削出的平面上的刀痕呈交叉排列。如果每一次铣削后都抬刀,退到起点(X0处)再进行Y向偏移进给,那么加工出的平面上的刀痕排列规则,但其空行程显然增多。

对于数控加工而言,如果是华中系统,则子程序不变,主程序中“N0060 M98 P41000;调用1000子程序4次”需改为:N0060 M98P1000 L4。如果是西门子系统,N0060 M98 P41000;调用1000子程序4次则应写为:N0060 L1000 P4。不同的加工方法可选择不同的编程思想和方法,但有一点是不变的,即采用简单的编程方法,编程可以快一些,但刀具轨迹的空行程一般要多一些;如果希望加工效率高一些,减少空行程,则编程时要考虑得更详细。当然,解决问题的根本办法是采用自动编程技术。

2.铣轮廓(https://www.xing528.com)

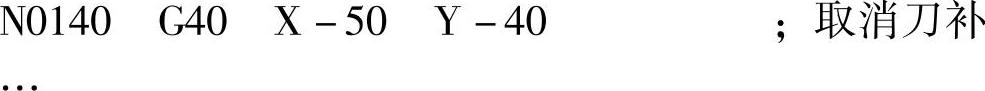

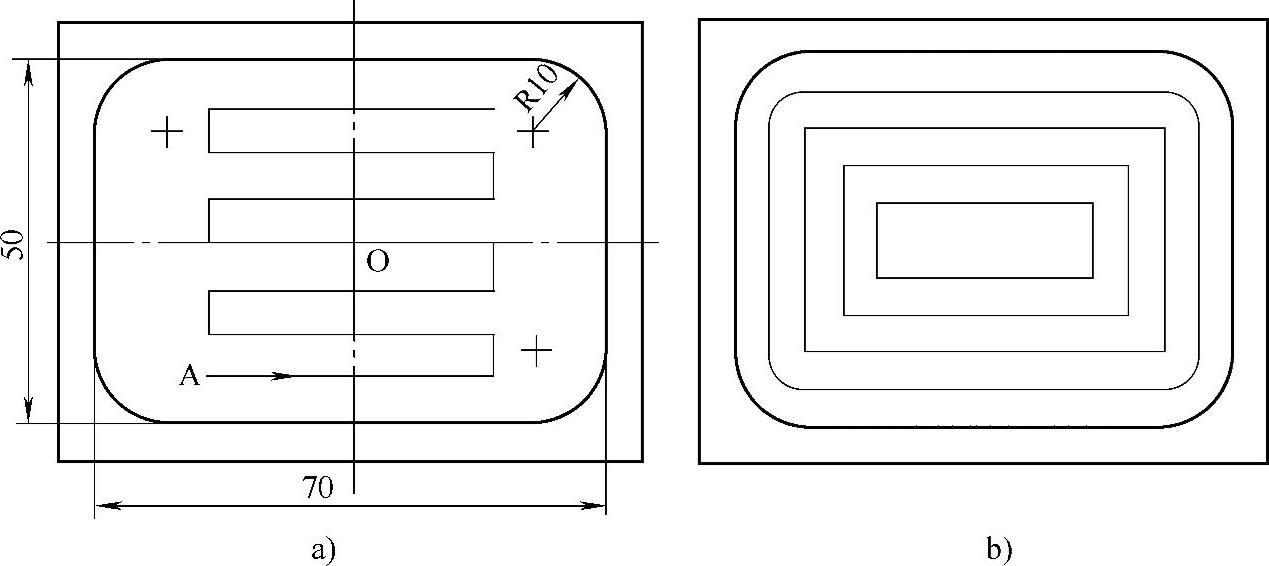

对于图2-12所示的零件,其毛坯尺寸为60mm×80mm×15mm,若要加工该零件,则必须通过侧铣轮廓来完成,取O点为程序原点,主要加工程序如下:

在上述程序中,走刀轨迹只是精加工的过程,实际的切削余量要根据上道工序的余量来确定,尤其是对于图2-12中的铣圆弧处、铣斜线处,如果铣刀的直径较小,两刀、甚至三刀都不能加工完成,此时,走空刀(编程简单)和减少空行程(编程复杂)的矛盾需要协调解决。

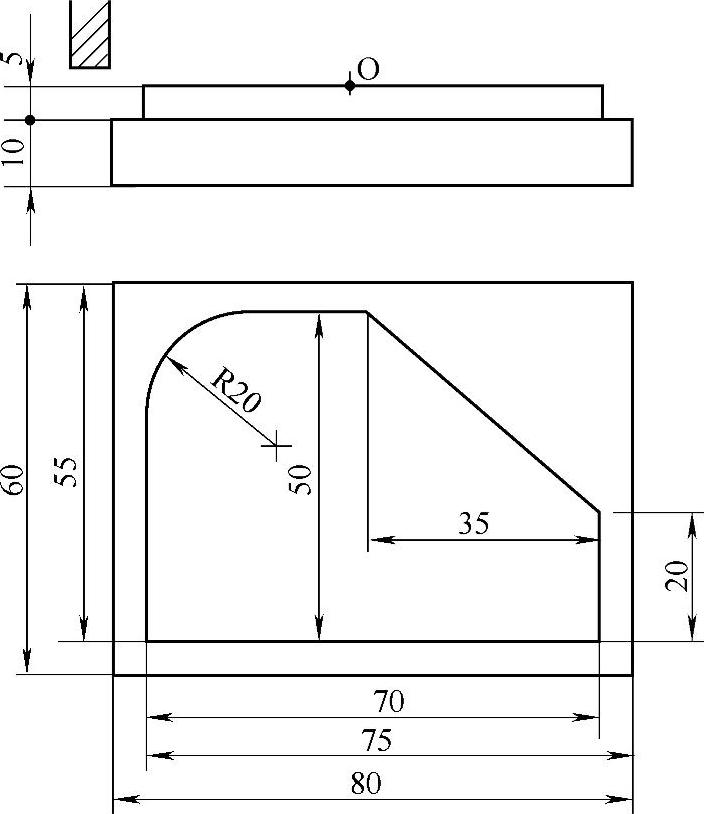

3.挖槽加工

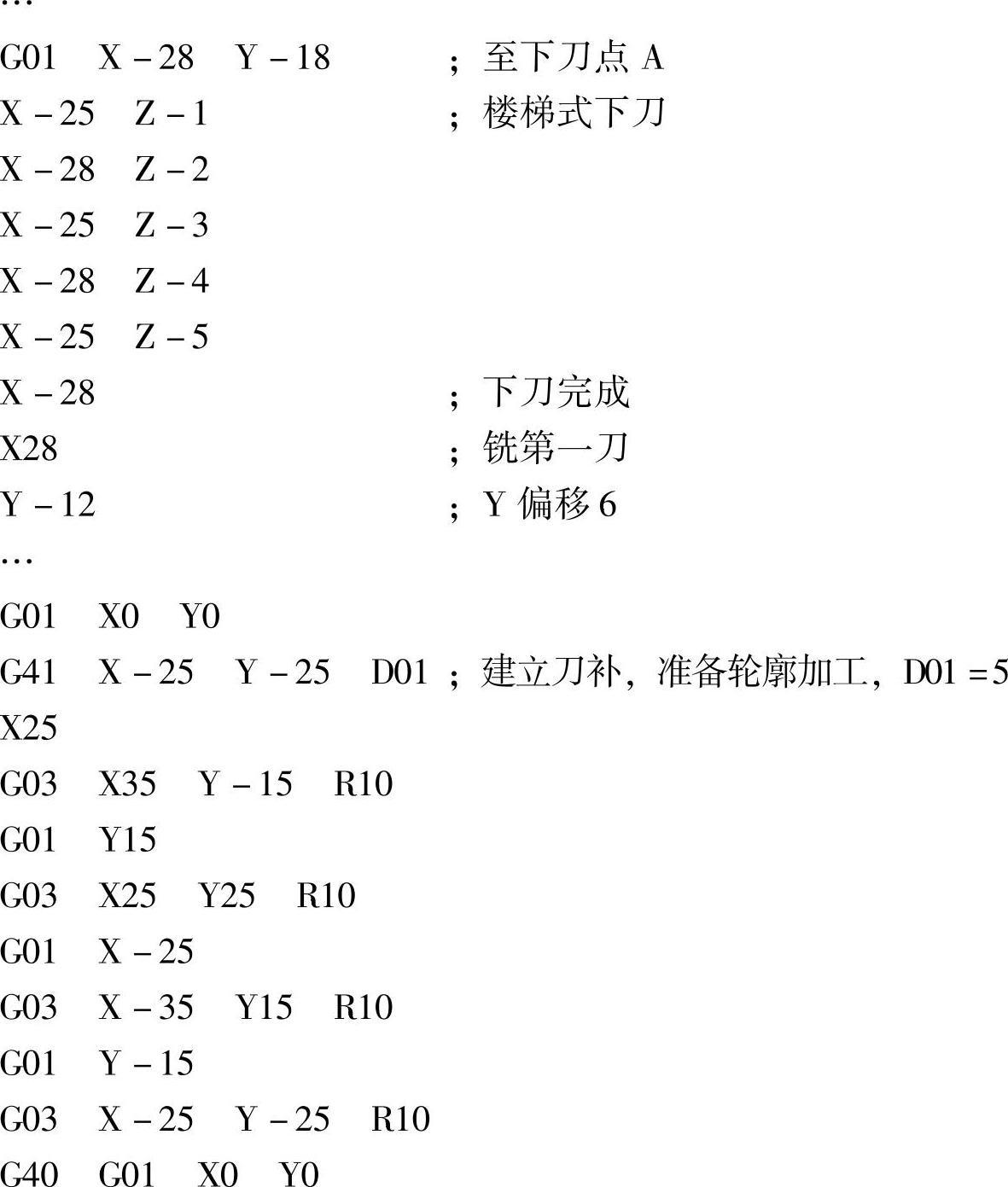

若要挖图2-13所示的槽(假定槽深为5),用数控铣床加工时可不考虑预钻孔,如果选择键槽铣刀可直接下刀;若用平头铣刀,则可采用螺旋线编程的下刀方式,也可以采用楼梯式(X或Y轴与Z轴联动,Z轴始终向下,另一轴小范围往复运动)。

图2-12 铣轮廓

图2-13 挖槽加工

对于挖槽加工,挖槽的走刀轨迹有很多种,其中图2-13a所示的加工方法中,先要进行粗加工——相当于铣平面,其目的是挖除槽中间的大部分材料;然后按轮廓编程的方法,使刀具向槽内偏移,进行精加工。用该方式粗加工时要简单计算下刀点(A)的位置和走刀次数。下刀点的位置既要考虑到留有精加工余量,又不能过切削;走刀次数既要尽可能地少,又要不留加工死角。假如选择ϕ10mm的平铣刀,选择工件上表面中心O点为程序原点,A点的X坐标可这样计算:70/2-2-5=28(2为余量,5为铣刀半径),A点的Y坐标可这样计算:50/2-2-5=18;走刀次数可这样计算:18×2/6=6(一次加工6,一次往复为12),则其参考程序如下:

若用图2-13b所示的方法加工,刀具则可由内向外进行一层一层地铣削,其数据计算一般较为繁琐。如果巧妙地利用刀具补偿功能,或利用子程序功能、缩放功能等,也可以方便地编写出程序。对于规则的槽(型腔),用手工编程的方法可以解决程序的编写问题,如果是复杂的槽(槽形复杂、走刀不均匀,或者槽中还有凸台—岛屿),则建议使用比较可靠的自动编程的方法。

4.铣成形面

成形面有很多种,不同的成形面有不同的加工方法与编程思想。如齿轮的齿形,可以用轮廓加工的方法,使用系统提供的宏指令等功能,利用循环、跳转等逻辑判断语句完成程序的编制工作。

加工面为空间曲面的零件称为立体曲面类零件。这类零件的加工面不能展成平面,一般使用球头铣刀切削,加工面与铣刀始终为点接触。这类零件最基本的加工方法有行切和环切。如果构成该类零件的型面是规则的几何面,如球面、抛物面等,则可以通过数学处理的方法进行程序的编制;对于不太规则的曲面及曲面与曲面之间的缝合连接,一般则只能通过自动编程(CAM)来完成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。