为了描述机床的运动、简化程序编制的方法及保证所编写的程序有一定的互换性,编程时,数控机床的坐标系和运动方向均已标准化。

数控机床坐标系的作用是为了确定工件在机床中的位置及运动范围等(即描述机床运动,产生数据信息)而建立的几何坐标系。通过机床坐标系的建立,可确定机床位置关系,获得所需的相关数据。

数控铣床的坐标系统包括坐标系、坐标原点和运动方向。对于数控加工及编程,坐标系统是一个基本的概念,每一个数控编程员和数控机床的操作者,都必须对数控机床的坐标系统有一个正确的理解,否则数控编程与操作将难以进行。

1.数控系统坐标系

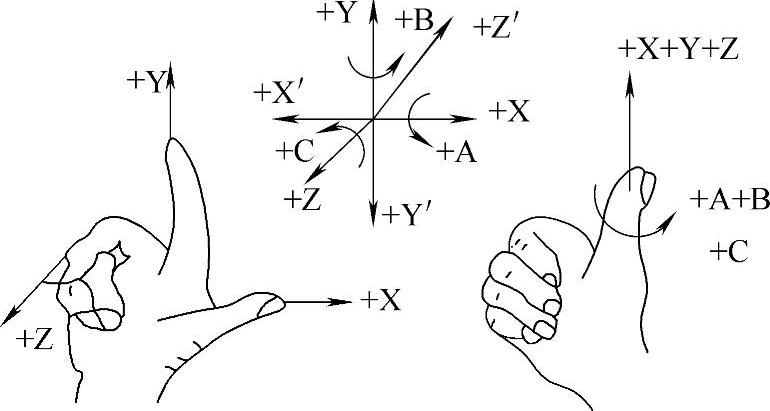

数控系统坐标系采用右手笛卡儿坐标系。如图2-2所示,其基本坐标为X、Y、Z直角坐标,相对于每个坐标轴的旋转运动坐标轴为A、B、C。

2.机床坐标系

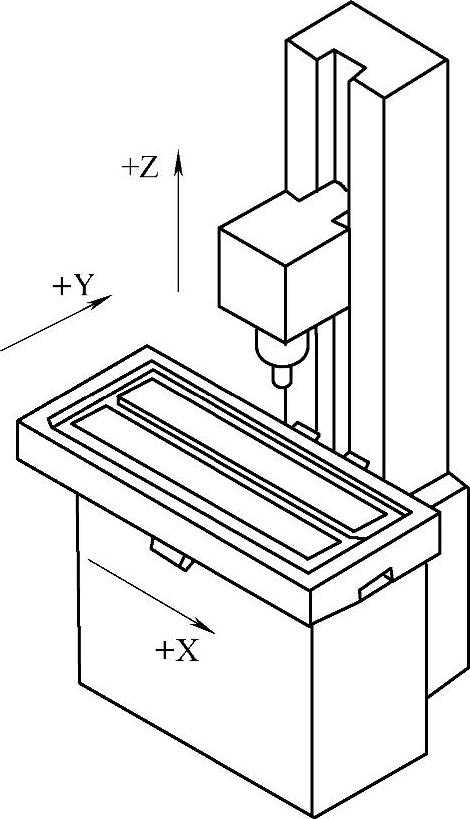

数控机床坐标系是机床固有的坐标系,它也按照标准进行规定。立式数控铣床的机床坐标系如图2-3所示,各坐标轴及其方向的定义是这样确定的:

(1)运动规则 对于不同结构的数控机床,有的是工件不动,刀具移动;有的是刀具不动,工件移动;或者是工件只能在某些轴上移动,刀具在另一些轴上移动。为统一起见,规范的运动规则是编程时总是假定工件固定不动,刀具围绕着工件作切削运动。

(2)Z轴的确定 主运动轴为Z轴。对于数控铣床,铣刀旋转轴线为Z轴,刀具远离工件的方向为Z轴正方向。对于立式铣床,向上的方向为Z轴的正方向;对于卧式铣床,背对着主轴轴线的方向(指向机床的方向)为Z轴的正方向。

(3)X轴的确定 X轴为水平的、平行于工件装夹平面的坐标轴。

图2-2 数控系统坐标系

图2-3 立式数控铣床机床坐标系

对于主轴(Z轴)带刀具旋转的立式数控铣床,单立柱时,从刀具向立柱看时,X的正方向指向右边;双立柱机床(龙门机床),从刀具向左立柱看时,X轴的正方向指向右边。

对于卧式数控铣床,则从刀具(主轴)向工件看时,X坐标的正方向指向右边。

(4)根据X、Z轴确定Y轴 对于图2-3所示的立式数控铣床,由于主轴头可以沿立柱上下移动,所以Z轴向上为正方向很容易理解。对于X、Y轴,编程时还按照图2-2的坐标系来进行,但实际机床的运动方向看起来好像与理论坐标系方向刚好相反,其原因是它们实际上不是主轴在X、Y轴方向运动,而是主轴在XY平面内不移动,实际的切削是通过工作台带动工件移动,使工件与主轴(刀具)之间产生相对运动来完成。

3.坐标原点

数控机床坐标系坐标原点是指机床上设置的一个固定的点,它在机床装配、调试时就已经确定下来了,是数控机床进行运动的基准参考点。

机床坐标系的原点也称为机床原点或机床零点,在机床经过设计制造和调整后,这个原点便被确定下来,它是固定的点。数控系统上电时并不知道机床零点的位置,一般的操作是通过机床返回参考点的方法来完成机床坐标系与数控系统坐标系的统一工作。

为了正确地在机床工作时建立机床坐标系,通常在每个坐标轴的移动范围内设置一个机床参考点作为测量起点,机床起动时通常要进行机动或手动返回参考点来建立机床坐标系。机床返回到了参考点位置也就知道了该坐标轴的零点位置,找到所有坐标轴的参考点,CNC就建立起了机床坐标系。参考点一般被设在机床运动正方向的最远点附近。

参考点可以看成是数控系统和数控机床的坐标系原点。编程人员在编程时使用的是工件坐标系,工件坐标系的坐标轴及其方向与数控机床坐标系是一致的,该坐标系的原点称为编程原点或工件原点。工件原点是编程人员为方便而在工件上选择的某一已知点。工件坐标系的原点选择一是要便于编程,二是要容易和对刀点建立坐标平移关系。一般情况下,以同一基准标注尺寸的零件,编程原点应选在尺寸标注的基准点;对称零件或以同心圆为主的零件,编程原点应选在对称中心线或圆心上;Z轴的编程原点通常选在工件的表面上。

由于编程原点是编程人员随机确定的,为了使数控系统知道编程原点的位置,数控铣床通常是通过对刀的方法将编程原点与机床的坐标系原点联系起来。

对刀点是零件程序加工的基准点,对刀的目的是确定工件原点在机床坐标系中的位置。对刀点可与程序原点重合,也可在任何便于对刀之处。数控机床可以通过CNC指令将相对于程序原点的任意点的坐标转换为相对于机床坐标系的坐标。

4.坐标系设定指令(https://www.xing528.com)

数控编程时,编程人员按自己的理解来编写加工程序,第一步工作是确定编程原点,编程原点确定后要用坐标系设定指令来写入程序中。用G92指令可建立工件坐标系,用G54~G59指令可选择工件坐标系。

坐标系设定指令是用来确定刀具当前位置在工件坐标系中坐标值的指令。

(1)G92指令

编程格式:G92 Xa Yb Zc

G92指令是将加工原点设定在相对于刀具起始点的某一空间点上,即在设定的坐标系中,刀具当前点处于所设定的坐标系中(a,b,c)的位置,也就是说,将加工原点设定到距刀具起始点距离为X=-a,Y=-b,Z=-c的位置处。

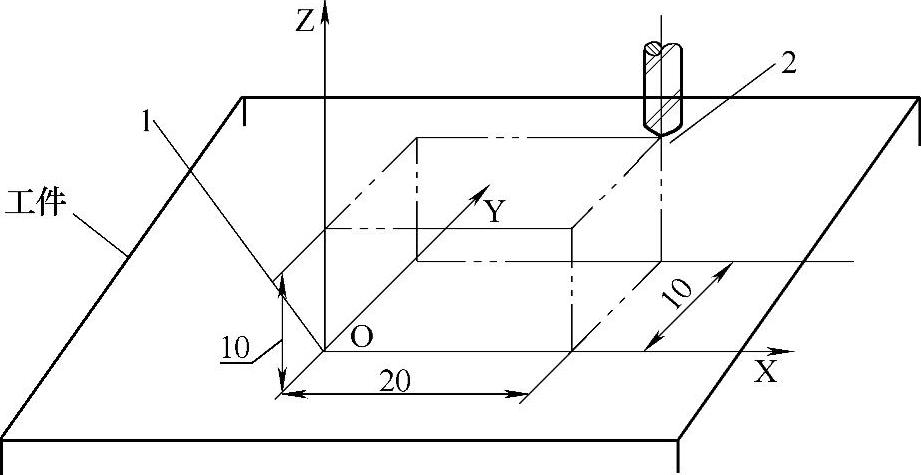

图2-4 工件坐标系设定

1—程序原点 2—程序起点

如图2-4所示,当使用G92 X20 Y10 Z10指令后,就设定了O点为程序原点;如果使用G92 X0 Y0 Z0指令,则表示刀具刀尖(对于一般的平铣刀是指刀具切削端面中心点)的当前位置即为程序原点。使用G92指令时,一定要注意:在按动自动加工按钮时,刀具一定要处在特定的位置,即刀具刀尖到工件各表面的距离一定要与编程中X、Y、Z后的数据相一致。习惯上,在加工前一般是将刀具停在工件的正上(前)方,G92 X0 Y0 Z10是常用的一种方法。

G92常用于单件、简单零件的加工工作,它具有简单快捷的特点,但如果调试、加工过程中出现问题,常需要重新对刀。对于批量、复杂零件的生产,G54~G59指令的应用具有更大的优越性。

(2)G54~G59指令

编程格式:G54

G54~G59指令可以单独以一个程序段形式出现,也可以在后面加上其他的指令组成一个程序段。G54~G59应用的一般步骤为:

1)机床返回参考点。

2)装夹、对刀,分别将对刀数据(刀尖位置坐标值)通过MDI等方式输入给数控系统。

3)在零件加工程序开始部分写上G54或G55等即可。

G54~G59指令的特点是只要刀具和工件定位夹紧后,调试程序非常方便,批量生产时也不用全部重新对刀。用G54~G59指令时要注意刚开始的起刀点与刀具第一次切入工件的位置,防止过切、碰撞现象的发生,自动编程时一般都使用G54指令。

5.坐标尺寸系统指令

(1)单位的设定指令 坐标尺寸单位选择G20/G21(FANUC)、G70/G71(SIEMENS)指令,它们用于设定指定坐标尺寸地址X、Y、Z后的数据单位,其中G20、G70为英制输入,即在程序开始时使用了G20、G70后,X2.5表示2.5in;G21、G71为米制输入,即在程序开始时使用了G21、G71后,Y50表示50mm。

在一个零件加工程序中,一般不允许使用两种单位制。

(2)绝对坐标值编程与增量坐标值编程

1)绝对值编程:G90。使用G90后,运动轴地址符后面的终点坐标值是指相对于编程原点的绝对坐标。

2)增量(有时也称为相对)值编程:G91。使用G91后,运动轴地址符后面的终点坐标值是指相对于本次运动起点的增量值,该值等于沿轴移动的位移量。

G90、G91为模态功能,可相互注销,一般G90为默认值。在一个程序段中,不允许G90、G91混合使用,在不同的程序段中一般允许G90、G91混合使用。混合使用时,应注意G90、G91的关系,如在主程序中使用G90指令,在子程序中使用G91指令,在子程序返回指令的前一程序段最好使用G90指令,以保证在主程序中使用绝对坐标进行定位。在数控系统没有G90/G91功能时,有时用与X、Y、Z对应的U、V、W尺寸字表示增量坐标值编程。使用U、V、W时,在一个程序段中可同时出现绝对值和增量值,如程序段N0010 X20 V30 Z-10。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。