(1)掌握焊接的操作步骤和焊接质量要求。

(2)掌握电子元器件的装接方法和电烙铁的使用方法。

电子元器件手工装配工艺是作为一名电子产品制造工应掌握的基本技能。了解生产企业自动化焊接种类及工艺流程、熟悉焊点的基本要求和质量验收标准,是保证电子产品质量好坏的关键。

电子元器件插装要求做到整齐、美观、稳固,同时应方便焊接和有利于元器件焊接时的散热。

一、元器件分类与筛选

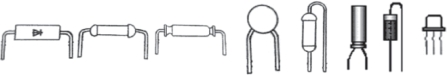

1.元器件的分类

在手工装配时,按电路图或工艺文件将电阻器、电容器、电感器、三极管、二极管、变压器、插排线、座、导线、紧固件等归类。机器自动化电装配应严格按工艺文件和生产数量有序地将元器件放在插件机上。自动化装配一般使用盘式或带式包装元器件。

2.元器件的筛选

用通用和专用的筛选检测装备和仪器对元器件进行外观质量筛选和电气性能的筛选,以确定其优劣,并剔除那些已经失效的元器件。

二、元器件引脚成形

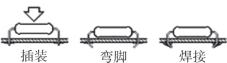

在加工过程中需要对元器件的引脚进行整形,手工加工的元器件整形如图7-2-1所示,机器加工的元器件引脚整形如图7-2-2所示,三极管专用机器整形后的元器件如图7-2-3所示。元器件整形的基本要求如下。

图7-2-1 手工加工的元器件整形

(1)所有元器件的引脚均不得从根部弯曲,一般应预留1.5 mm以上的长度。因为制造工艺上的原因,根部容易折断。

(2)手工组装的元器件可以弯成直角,但机器组装的元器件弯曲一般不要成死角,圆弧半径应大于引脚直径的1~2倍。

(3)要尽量将有字符的元器件面置于容易观察的位置。

图7-2-2 机器加工的元器件引脚整形

图7-2-3 三极管专用机器整形后的元器件

三、插装技术

1.元器件插装的原则

元器件插装的原则有以下两点。

(1)手工插装、焊接,应该先插装那些需要机械固定的元器件,如功率器件的散热器、支架、卡子等,然后再插装需焊接固定的元器件。插装时不要用手直接碰元器件引脚和印制板上的铜箔。

(2)自动机械设备插装、焊接,就应该先插装那些高度较低的元器件,后安装那些高度较高的元器件,贵重的关键元器件应该放到最后插装,散热器、支架、卡子等的插装要靠近焊接工序。

2.元器件插装的方式

元器件插装的方式分为直立式、俯卧式和混合式。

(1)直立式。电阻器、电容器、二极管等都竖直安装在印刷电路板上,如图7-2-4所示。

(2)俯卧式。二极管、电容器、电阻器等元器件均俯卧式安装在印刷电路板上,如图7-2-5所示。

图7-2-4 直立式插装

![]()

图7-2-5 俯卧式插装

(3)混合式。为了适应各种不同条件的要求或面积限置,在一块印刷电路板上,有的元器件采用直立式安装,有的元器件则采用俯卧式安装。短脚插装的元器件整形后,引脚很短,所以都用自动化插件机器插装,且靠板插装,当元器件插装到位后,机器自动将穿过孔的引脚向内折弯,以免元器件掉出。长脚插装如图7-2-6所示,短脚插装如图7-2-7所示。

图7-2-6 长脚插装

图7-2-7 短脚插装

四、焊接技术

1.焊接工具

电烙铁是焊接电子元器件及接线的主要工具,常见的电烙铁有3种,分别是恒温式电烙铁、外热式电烙铁和内热式电烙铁。

1)恒温式电烙铁

恒温式电烙铁的特点是恒温装置在烙铁本体内,核心是装在烙铁头上的强磁体传感器。强磁体传感器有一个特性,能够在温度达到某一点(称为居里点,因磁体成分而异)时磁性消失。这一特征正好用来作为磁控开关来控制加热元件的通断,从而控制烙铁的温度。

2)外热式电烙铁

外热式电烙铁由烙铁头、烙铁芯、外壳、手柄等组成,由于烙铁头安装在烙铁芯里面,故称为外热式电烙铁。外热式电烙铁的规格很多,常用的有35 W、45 W、75 W、100 W等,功率越大,烙铁头的温度也就越高。

3)内热式电烙铁

内热式电烙铁由铜头、芯子、弹簧夹、连接杆、塑料手柄组成,由于烙铁芯安装在烙铁头里面,因而发热快、热的利用率高。

内热式电烙铁的特点是体积小、重量轻、发热快、效率高、使用起来很方便,所以得到了普遍的应用。

2.焊料、助焊剂与阻焊剂(https://www.xing528.com)

焊料是指易熔的金属及其合金,它的作用是将被焊物连接在一起,焊料的熔点比被焊物的熔点低,而且易于与被焊物连为一体。焊料按其组成成分可分为锡铅焊料、银焊料、铜焊料。锡铅焊料中,熔点在450℃以上的称为硬焊料,熔点在450℃以下的称为软焊料。为能使焊接质量得到保障,视被焊物的不同,选用不同的焊料。

助焊剂就是用于清除氧化膜的一种专用材料。在进行焊接时,为能使被焊物与焊料焊接牢靠,就必须要求金属表面无氧化物和杂质,只有这样才能保证焊料与被焊物的金属表面因固体结晶组织之间发生合金反应,即原子钻台的相互扩散。因此,在焊接开始之前,必须采取各种有效措施将氧化物和杂质除去,使焊料和金属表面顺利融合。

常用助焊剂的主要成分为光固树脂,其在高压汞灯照射下会很快固化。助焊剂的颜色多为绿色,故俗名为“绿油”。

3.焊接工艺

1)焊接要求

焊接技术是电子装配首先要掌握的一项基本功,是保证电路工作可靠的重要环节。一个焊点达不到要求,就要影响整机的质量。因此,在焊接时,不仅要做到焊接牢固,还要保证焊点表面光滑、清洁、无毛刺,要求高一点的还要求美观整齐、大小均匀,避免虚焊、冷焊、漏焊、错焊。

2)焊接步骤

焊接步骤如下。

(1)准备施焊。准备好焊料和烙铁,此时特别要强调的是烙铁头部要保持干净才可以沾上焊料(俗称吃锡)。

(2)加热焊件。将烙铁接触焊接点,注意首先要保持烙铁加热焊件部分,例如印制板上引线和焊盘都受热,其次要注意让烙铁头的扁平部分(较大部分)接触热容量较大的焊件,烙铁头的侧面和边缘部分接触热容量较小的焊件,以保持焊件均匀受热。

(3)熔化焊料。当焊件加热到能熔化焊料的温度后将焊料置于焊点上,焊料开始熔化并润湿焊点。

(4)移开焊料。当熔化一定量的焊料后将焊料移开。

(5)移开烙铁。当焊料完全润湿焊点后移开烙铁,注意移开烙铁的方向应该是大致45°的方向。

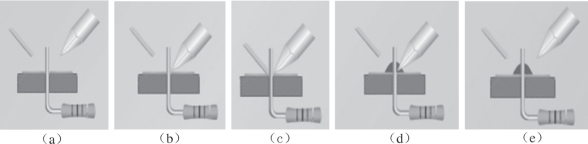

注意在焊料凝固之前不要使焊件移动或振动,特别是用镊子夹住焊件时一定要等焊料凝固再移去镊子,否则会造成所谓的“冷焊”。移开烙铁的技巧示意图如图7-2-8所示。

图7-2-8 移开烙铁的技巧示意图

五、常见电子元件的焊接工艺

元器件的装焊顺序依次是电阻器、电容器、二极管、三极管、集成电路、大功率管,其他元器件是先小后大。

1.焊接要求

不同元器件的焊接要求不同,分别如下。

(1)电阻器的焊接。将电阻器准确地装入规定位置,并要求标记向上、字向一致。装完一种规格后再装另一种规格,尽量使电阻器的高低一致。焊接后将露在印制电路板表面上多余的引脚齐根剪去。

(2)电容器的焊接。将电容器按图纸要求装入规定位置,并注意有极性的电容器其“+”与“-”极不能接错。电容器上的标记方向要易看得见。先装玻璃釉电容器、金属膜电容器、瓷介电容器,再装电解电容器。

(3)二极管的焊接。正确辨认二极管的正负极后按要求装入规定位置,型号及标记要容易看得见。焊接立式二极管时,对最短的引脚焊接时间不要超过2 s。

(4)三极管的焊接。按要求将e、b、c 3根引脚装入规定位置。焊接时间应尽可能地短些,焊接时用镊子夹住引脚,以帮助散热。焊接大功率三极管时,若需要加装散热片,应将接触面平整、打磨光滑后再紧固,若要求加垫绝缘薄膜片,则千万不能忘记管脚与线路板上焊点需要连接时,要用塑料导线。

(5)集成电路的焊接。将集成电路插装在印制线路板上,按照图纸要求检查集成电路的型号、引脚位置是否符合要求。焊接时先焊集成电路边沿的两只引脚,以使其定位,然后再从左到右或从上至下进行逐个焊接。焊接时,烙铁一次蘸取焊料量为焊接2~3只引脚的量,烙铁头先接触印制电路的铜箔,待焊料进入集成电路引脚底部时,烙铁头再接触引脚,接触时间以不超过3 s为宜,而且要使焊料均匀包住引脚。焊接完毕后要检查是否有漏焊、碰焊、虚焊之处,并清理焊点处的焊料。

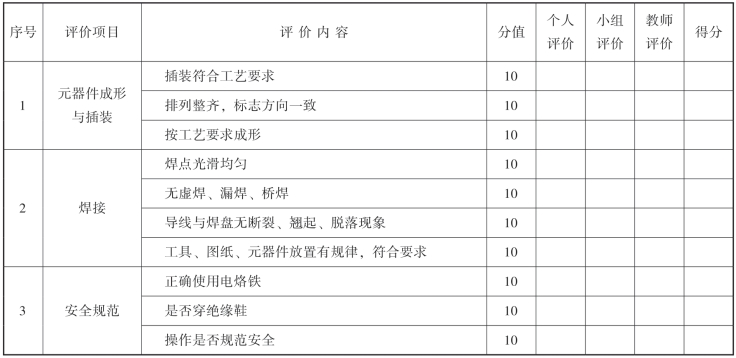

2.焊接质量分析

(1)手工焊接常见的不良现象见表7-2-1。

表7-2-1 手工焊接常见的不良现象

续表

(2)造成焊点虚焊主要有下列几种原因:

①被焊件引脚受氧化;

②被焊件引脚表面有污垢;

③焊料的质量差;

④焊接质量不过关,焊接时焊料用量太少;

⑤电烙铁温度太低或太高,焊接时间过长或过短;

⑥焊接时焊料未凝固前焊件抖动。

一、焊点练习与元件安装

(1)对焊接前的电路板和元器件进行处理。

(2)按工艺要求对元器件整形,手工插装。

(3)掌握焊接技术。

二、器材准备

(1)印制电路板一块。

(2)20 W内热式电烙铁一把。

(3)不同类型的电阻器5只,瓷片电容器2只,电解电容器2只,不同整流电流的二极管3只,不同封装的三极管5只,拨动开关1个,12线排插1个。

(4)焊料若干,松香若干,跳线(利用剪下的引脚)2条。

在装接常用电子元器件时,首先要注意元器件的筛选,排除损坏的元器件。根据不同元器件,对其引脚选择不同的整形和插装方式,焊接时应注意焊接的方法,以保证良好的焊接效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。