练习文件路径:上机操作\结果文件\Ch04\lingjian-2.prt

演示视频路径:视频\Ch04\零件建模-2.avi

建模方法解析

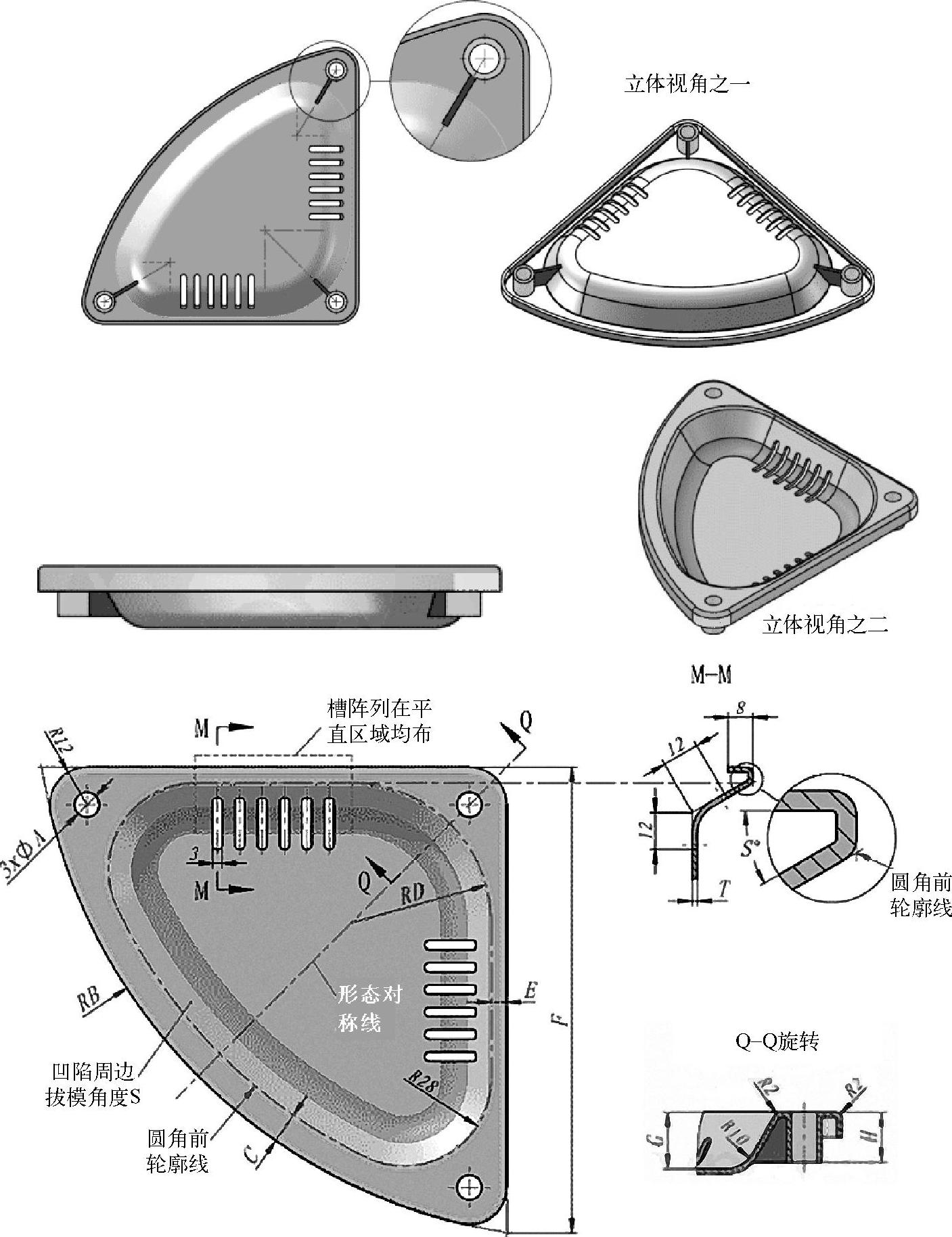

参照图4-102的图纸,构建三维模型,构建时要注意以下几点。

●模型厚度以及红色筋板厚度均为T(等距或偏移关系)。

●图中同色表示的区域,其形状大小或者尺寸相同。其中底侧部分的黄色和绿色圆角面为偏移距离为T的等距面。

●图中RD、C、E等尺寸标注的是凹陷区域开口处倒圆角之前的尺寸,凹陷区域周边拔模角度相同,均为S度。

●开槽阵列的中心线沿凹陷斜面平直区域均匀分布。开槽端部为完全圆角。

参数:A=8.8,B=188,C=13,D=50,E=6.5,F=158,G=21,H=18,S=33,T=1.9。

图4-102 机械零件二

绘图分析

(1)首先观察剖面图中所显示的壁厚是否均匀。从本例图纸的尺寸标注来看,仅有一个T尺寸(厚度尺寸),其余没有做特殊注明,表明零件的壁厚是均匀的。此类薄壁零件,可以采用先建立外形曲面再进行加厚的方法,或者先创建实体特征,再在其内部进行抽壳(创建盒体特征)。当然曲面的构建截止到本章还未介绍,所以将采取后一种方法进行建模。

(2)从图纸上看出,本例模型在两面都有凹陷,说明实体建模时要在不同的零件几何体中分别创建形状,然后进行布尔运算。所以我们将在以XY平面为界限,+Z方向和-Z方向各自建模。

(3)建模的起始平面为XY平面。

(4)建模时要注意先后顺序。

(5)建模流程的图解如图4-103所示。

图4-103 建模顺序图解

设计步骤

01 启动CATIA V5R27。在菜单栏执行【开始】→【机械设计】→【零件设计】命令,进入零件设计工作台(零件设计环境)中。

02 创建+Z方向的主体结构。首先创建凸台特征。

●单击【草图】按钮 ,选择XY平面作为草图平面,进入到草图工作台中。

,选择XY平面作为草图平面,进入到草图工作台中。

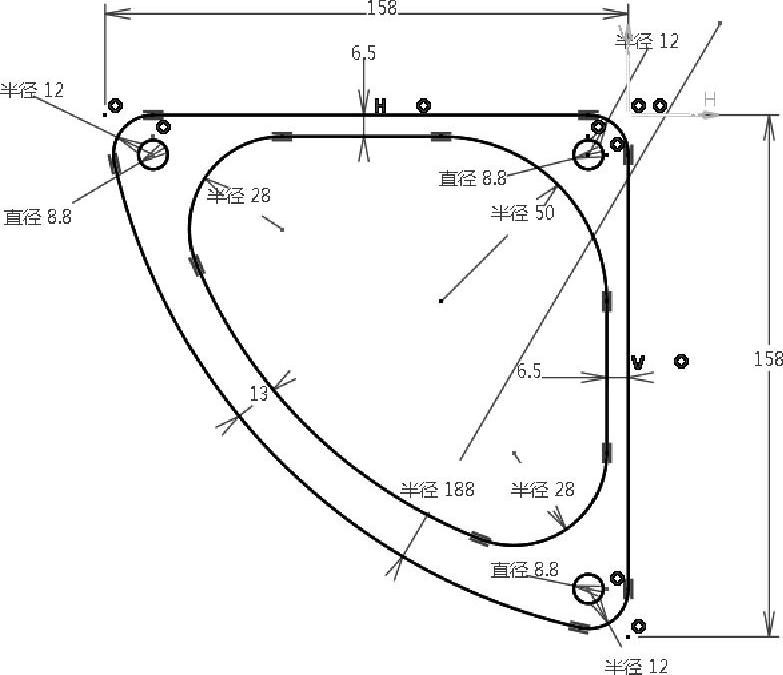

●绘制如图4-104所示的草图截面。

●单击【凸台】按钮 ,然后选择草图,创建深度为8mm的凸台特征,如图4-105所示。

,然后选择草图,创建深度为8mm的凸台特征,如图4-105所示。

图4-104 绘制草图

图4-105 创建凸台特征

03 接下来在凸台特征的内部创建拔模特征。

●单击【拔模斜度】按钮 ,打开【定义拔模】对话框。

,打开【定义拔模】对话框。

●选取要拔模的面(内部侧壁立面),选择XY平面为中性元素。设置角度,选择Z轴为拔模方向,单击图形区中的拔模方向箭头,使其向下。单击【确定】按钮,完成拔模的创建,如图4-106所示。

图4-106 创建拔模

04 创建盒体特征。

●单击【盒体】按钮 ,打开【定义盒体】对话框。

,打开【定义盒体】对话框。

●设置厚度,并选择要移除的面,单击【确定】按钮,完成盒体特征的创建,如图4-107所示。

图4-107 创建盒体特征

05 创建加强筋。

●单击【修饰特征】工具栏中【厚度】按钮 ,打开【定义厚度】对话框。

,打开【定义厚度】对话框。

●设置默认厚度值为10mm,然后按住Ctrl键选择3个立柱顶面进行加厚,如图4-108所示。

图4-108 加厚所选的面

技巧点拨:

加厚的目的,其实就是将BOSS柱拉长到图纸中所标注的尺寸位置。

●单击【加强肋】按钮 ,打开【定义加强肋】对话框。单击【创建草图】按钮

,打开【定义加强肋】对话框。单击【创建草图】按钮 ,选择如图4-109所示的面作为草图平面,进入到草图工作台,绘制加强肋截面草图。

,选择如图4-109所示的面作为草图平面,进入到草图工作台,绘制加强肋截面草图。

图4-109 绘制草图

技巧点拨:

绘制的实线长度可以不确定,但不能超出BOSS柱和外轮廓边界。

●退出草图工作台,在【定义加强肋】对话框中选择【从顶部】模式,设置厚度值为1.9,单击【确定】按钮,完成加强肋的创建,如图4-110所示。

06 接下来创建-Z方向的结构。首先创建带有拔模圆角的凸台。

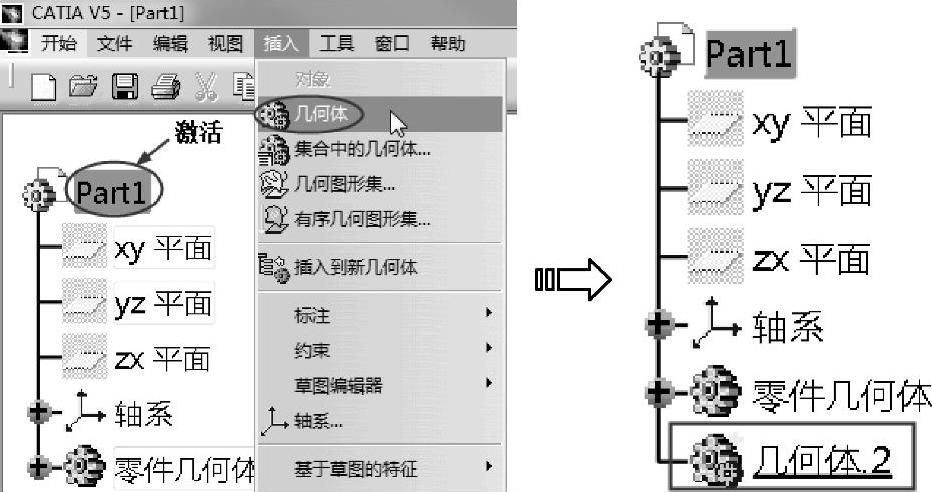

●在模型树中激活顶层的Part1,然后在菜单栏中选择【插入】→【几何体】命令,添加一个零件几何体,如图4-111所示。

图4-110 创建加强肋

图4-111 添加零件几何体(https://www.xing528.com)

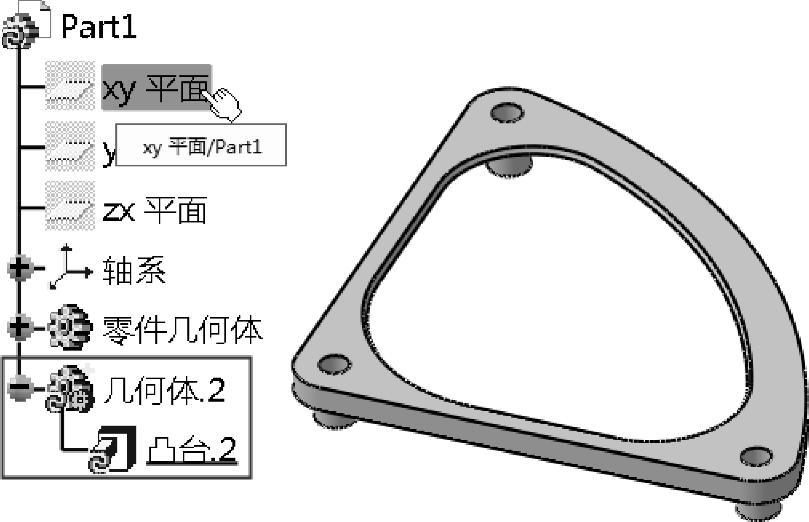

●在模型树中选中添加的“几何体.2”节点,然后单击【凸台】按钮 ,打开【定义凸台】对话框。单击对话框中的【创建草图】按钮

,打开【定义凸台】对话框。单击对话框中的【创建草图】按钮 ,选择XY平面,进入草图工作台中,如图4-112所示。

,选择XY平面,进入草图工作台中,如图4-112所示。

●绘制如图4-113所示的草图(投影拔模的起始边)。

图4-112 选择草图平面

图4-113 绘制草图

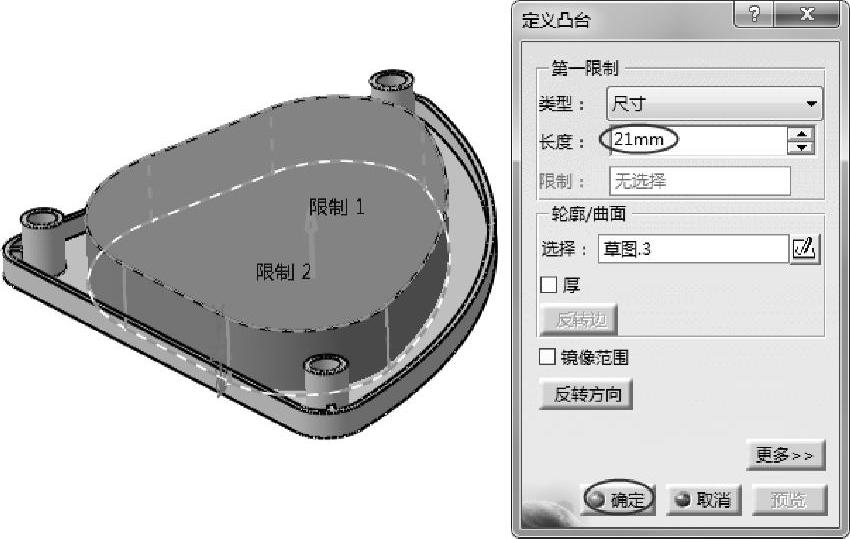

●完成草图后,在【定义凸台】对话框中设置长度为21mm,单击【确定】按钮,完成凸台的创建,如图4-114所示。

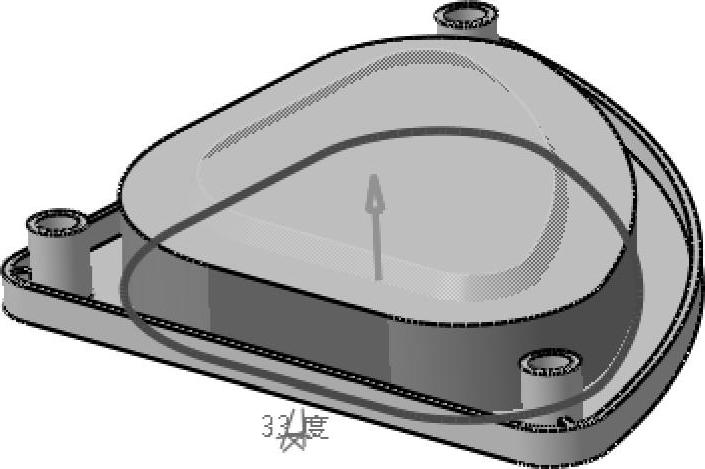

●单击【拔模斜度】按钮 ,打开【定义拔模】对话框。选择要拔模的面(凸台侧面)、中性元素(XY平面)和拔模方向(Z轴),如图4-115所示。

,打开【定义拔模】对话框。选择要拔模的面(凸台侧面)、中性元素(XY平面)和拔模方向(Z轴),如图4-115所示。

图4-114 创建凸台

图4-115选择拔模的面、中性面和方向

●设置拔模角度为33°,单击【确定】按钮,完成拔模,如图4-116所示。

图4-116 完成拔模

07 创建圆角特征和盒体特征。

●单击【倒圆角】按钮 ,打开【倒圆角定义】对话框。选择凸台边,设置圆角半径为10mm,单击【确定】按钮完成倒圆角特征的创建,如图4-117所示。

,打开【倒圆角定义】对话框。选择凸台边,设置圆角半径为10mm,单击【确定】按钮完成倒圆角特征的创建,如图4-117所示。

图4-117 创建圆角特征

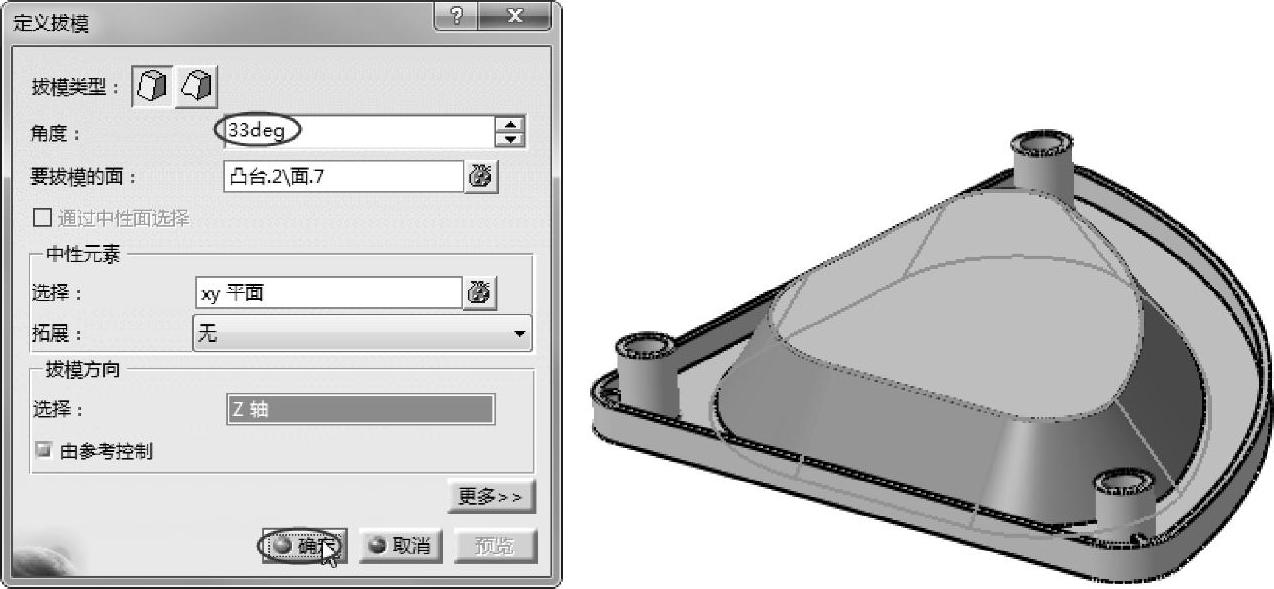

●翻转模型,选中凸台底部面,单击【盒体】按钮 ,在打开的【定义盒体】对话框中设置默认内侧厚度值为1.9mm,单击【确定】按钮,完成盒体特征的创建,如图4-118所示。

,在打开的【定义盒体】对话框中设置默认内侧厚度值为1.9mm,单击【确定】按钮,完成盒体特征的创建,如图4-118所示。

图4-118 创建盒体特征

08 创建凹槽。

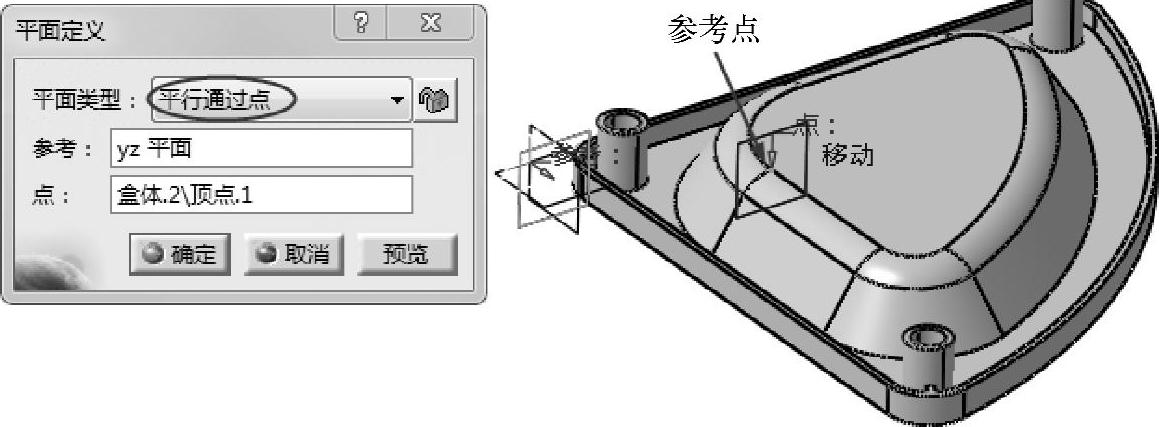

●单击【平面】按钮 ,打开【平面定义】对话框。

,打开【平面定义】对话框。

●选择【平行通过点】类型,选择YZ平面作为偏移参考,接着选择如图4-119所示的点作为从参考,单击【确定】按钮创建平面。

图4-119 创建平面

●单击【草图】按钮 ,选中如图4-120所示的拔模斜面为草图平面,绘制等距点。同理,在相邻的一侧拔模斜面上也绘制相同的等距点。

,选中如图4-120所示的拔模斜面为草图平面,绘制等距点。同理,在相邻的一侧拔模斜面上也绘制相同的等距点。

图4-120 绘制等距点

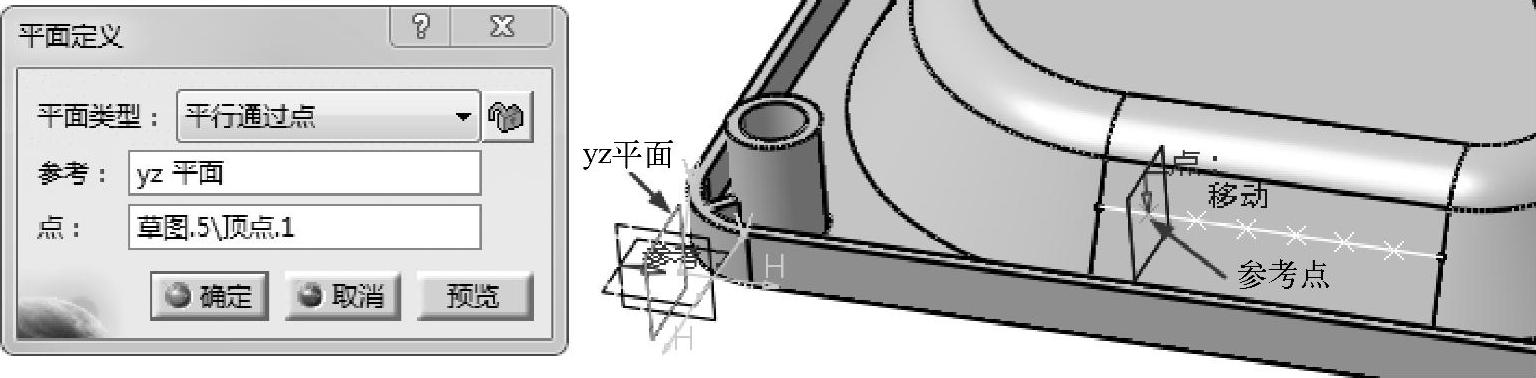

●单击【平面】按钮 ,在【平面定义】对话框中选择【平行通过点】类型,选择YZ平面为参考平面,再选取上步绘制的一个草图等距点作为参考点,单击【确定】按钮完成平面的创建,如图4-121所示。

,在【平面定义】对话框中选择【平行通过点】类型,选择YZ平面为参考平面,再选取上步绘制的一个草图等距点作为参考点,单击【确定】按钮完成平面的创建,如图4-121所示。

图4-121 创建平面

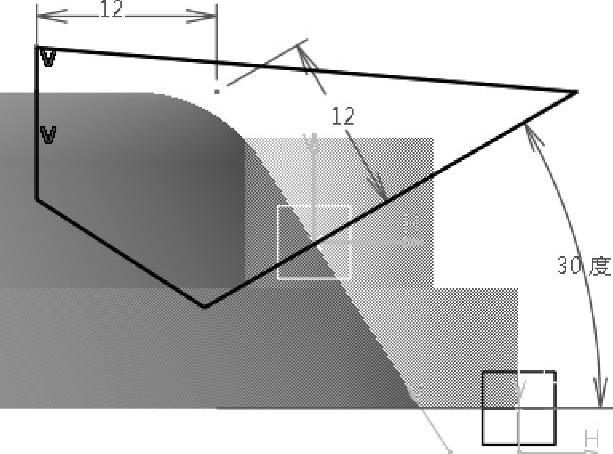

●单击【凹槽】按钮 ,打开【定义凹槽】对话框。选择上步骤创建的平面为草图平面,在草图工作台中绘制如图4-122所示的草图。

,打开【定义凹槽】对话框。选择上步骤创建的平面为草图平面,在草图工作台中绘制如图4-122所示的草图。

●退出草图设计环境后,在【定义凹槽】对话框中设置深度为1.5 mm,勾选【镜像范围】复选框,单击【确定】按钮,完成凹槽的创建,如图4-123所示。

图4-122 绘制草图

图4-123 创建凹槽

09 创建凹槽阵列。

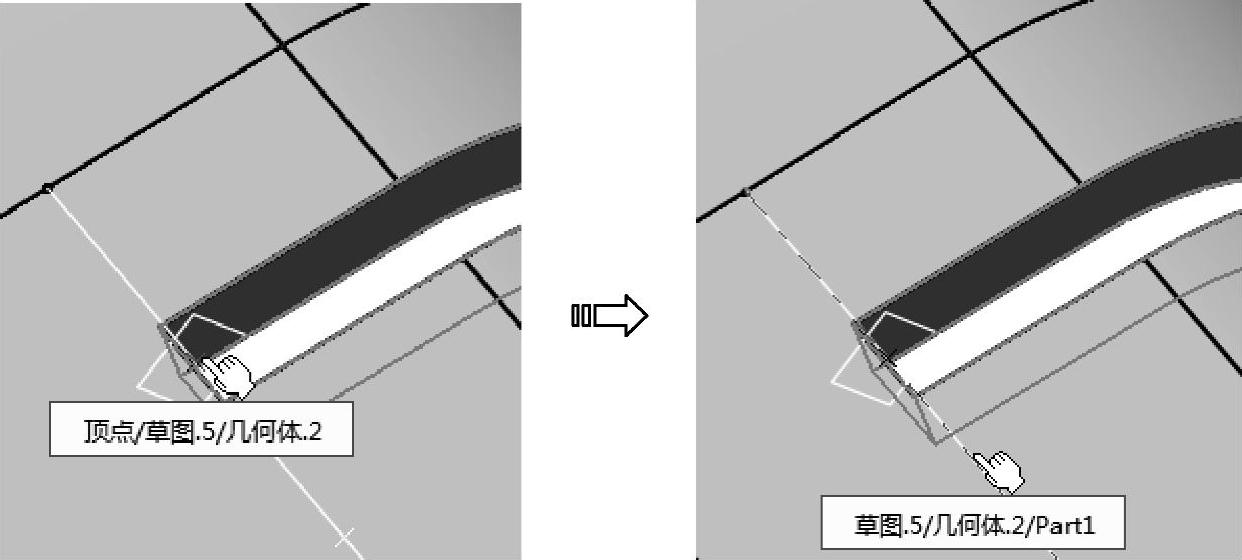

●选中要阵列的凹槽特征,单击【用户阵列】按钮 ,打开【定义用户阵列】对话框。

,打开【定义用户阵列】对话框。

●首先选择凹槽所在的等距点作为定位参考,然后选择“位置”曲线(草图5),如图4-124所示。

图4-124 选取定位参考和位置参考

●单击【确定】按钮,完成凹槽的阵列,如图4-125所示。

图4-125 创建用户阵列

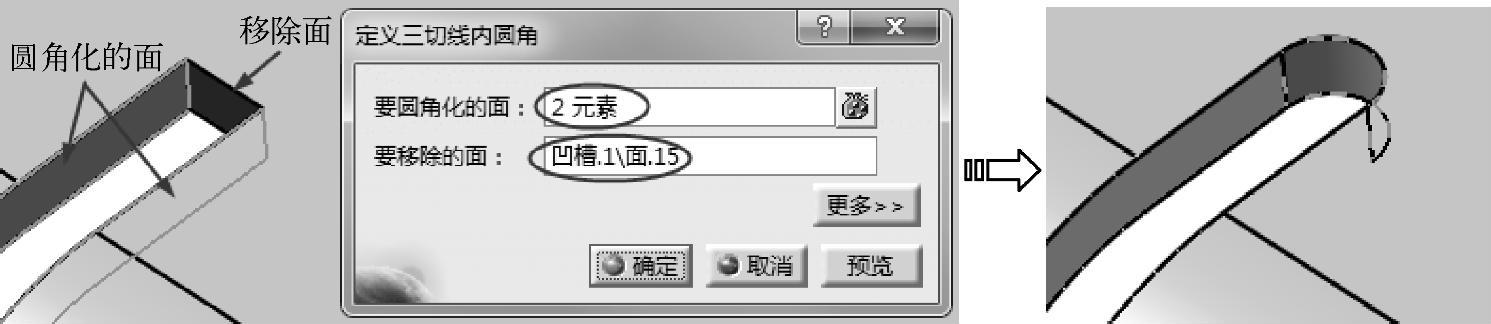

●双击【三切线内圆角】按钮 ,在凹槽两端创建全圆角,如图4-126所示。同理,完成阵列成员中的其余全圆角。

,在凹槽两端创建全圆角,如图4-126所示。同理,完成阵列成员中的其余全圆角。

图4-126 创建全圆角

10 创建另一侧的凹槽特征以及凹槽的阵列。操作步骤与前面凹槽特征及其阵列是相同的。创建的凹槽及用户阵列、全圆角如图4-127所示。

11 单击【添加】按钮 ,将“几何体.2”添加到“零件几何体”中,完成零件几何体的合并。再利用【倒圆角】工具,对零件模型倒2mm的圆角,如图4-128所示。

,将“几何体.2”添加到“零件几何体”中,完成零件几何体的合并。再利用【倒圆角】工具,对零件模型倒2mm的圆角,如图4-128所示。

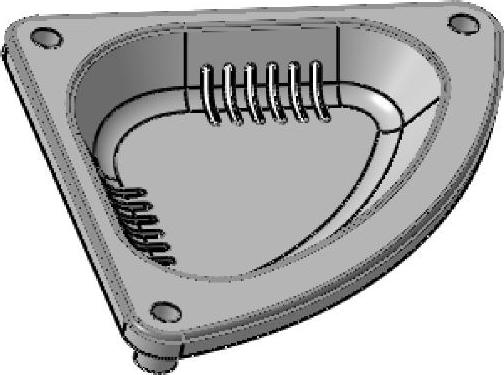

12 至此完成了本例机械零件的建模。

图4-127 合并零件几何体

图4-128 倒圆角

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。