虽然设计更改是为了进一步完善产品而进行的,但因为更改引发新的问题,实际上却时有发生,例如:

1)为了防止螺栓生锈而改变了电镀方法,却出现了烧蚀现象。

2)对高频淬火工艺的布局进行了合理化改进,但由于工件进、出口距离过近,造成热处理前后的工件混淆现象发生。

3)向新供货厂家定做零部件,产生了尺寸偏差(原图样上有错误,进行了更改,以往的供货厂家了解这个过程,而未照原图样生产,但对新供货厂家却未提供更改要求,而造成了偏差)。

在复杂的产品系列中,一处变更往往会影响到其他部分,进而涉及到很多方面。因此,进行设计更改时,若不能切实有效地对其影响事先进行充分的研究并实施管理,更改就会引起很大的麻烦和一系列问题。如上所述,由于一处的更改会影响到其他方面。所以,为了对其影响进行评定,根据更改情况,如果需要就必须从开始就重新进行验证。如果评定出现问题,很可能会导致成本的增加或开发计划的大幅度地延迟。因此,为使这种风险减小到最低程度,从实际的经验中,得出了这种真知。这就是说只要产品与设计要求一致,最好就不再进行改动。

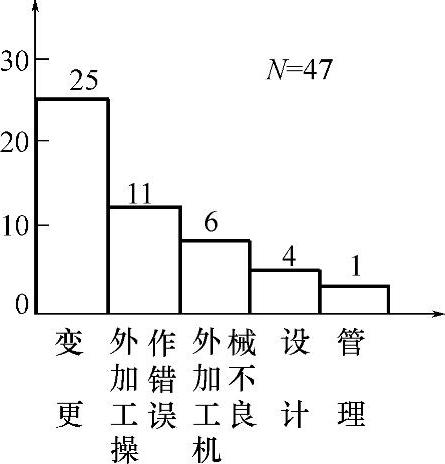

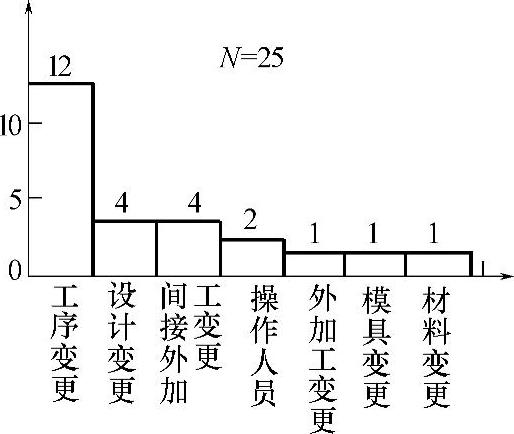

经验表明,现场生产中所发生的问题,大约有70%是由于某种更改而引起的,如图16-3、图16-4所示。

图16-3 引起差错的原因构成

(https://www.xing528.com)

(https://www.xing528.com)

图16-4 引起问题的变更项目

更改是设计和开发阶段引起质量问题的主要原因之一。产品计划的改变、设计评审或试制品的试验规程中检查出来的设计缺陷、设计人员自身发现的设计错误和阶段成本的要求等,都会使设计方案发生变更。然而,设计更改绝非所希望的事情,必须将其减少到最低限度。但是,由于设计工作是由人来进行的,所以不做任何改动而完成设计,几乎是不可能的事情。然而,只要所设计的产品存在缺陷,就不得不进行设计更改,使其得到改进。问题在于,由此造成时间上的损失,以及由于更改引起的二次性、三次性的问题更加严重。

因设计更改引发问题的主要原因有:

1)更改的技术性研究不充分,更改内容本身有毛病(如材料选择上的错误、强度不够等)。

2)对于更改会给其他方面带来的深层次的影响考虑不足,只想到眼前的改进(如零件干涉、缺乏互换性等)。

3)更改实施进行得不彻底,没有得到或仅部分得到实施。

4)由于更改内容上的错误或对更改内容的误解等原因,使得更改未能按预期的意图实施。

以上这些原因的背景中,存在对设计更改的难度认识不足,以草率的态度进行更改的习惯。为了使更改不发生问题,设计者和管理者充分认识到更改的困难程度,是最重要的。即便如此,也需要制订更改控制程序。如果不能严格地执行更改控制程序,发生问题是在所难免的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。