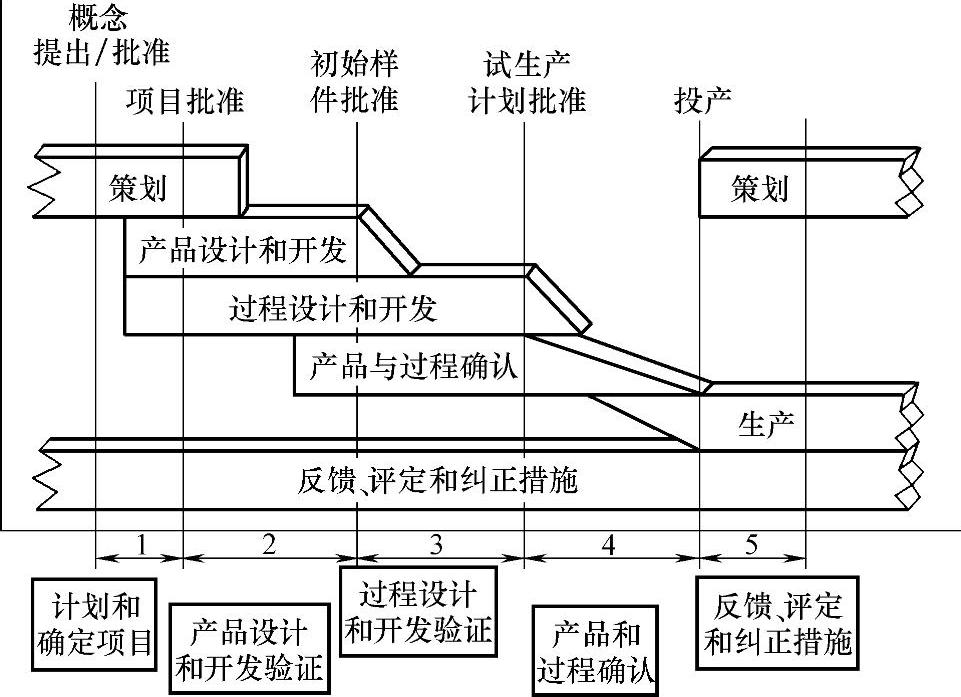

APQP最大的特点是把复杂的产品质量策划变成了结构化的流程。它把从产品构思到产品批量生产成熟之间的所有过程和事项,都概括在一张产品质量策划进度图中(图10-1)。每一阶段要求按输入、输出的形式加以阐明,既可为使用者带来方便,又能使主机厂的质量策划具有统一的要求。

图10-1 产品质量策划进度图

(1)产品质量策划进度图 产品质量策划进度图是APQP的核心,如图10-1所示。图中横坐标表示按时间顺序排列的五个工作阶段:计划和确定项目;产品设计和开发验证;过程设计和开发验证;产品和过程确认;反馈、评定和纠正措施。各阶段开发工作是按同步工程原则安排的。图中纵坐标表示工作内容:策划;产品设计和开发;过程设计和开发;产品与过程确认;反馈、评定和纠正措施五项,并按工作的先后顺序排列。其计划节点(里程碑)是以立项批准为起点,依次有:项目批准、初始样件批准、试生产计划批准、生产件批准、试生产认可、节拍生产确认、批量生产批准等。

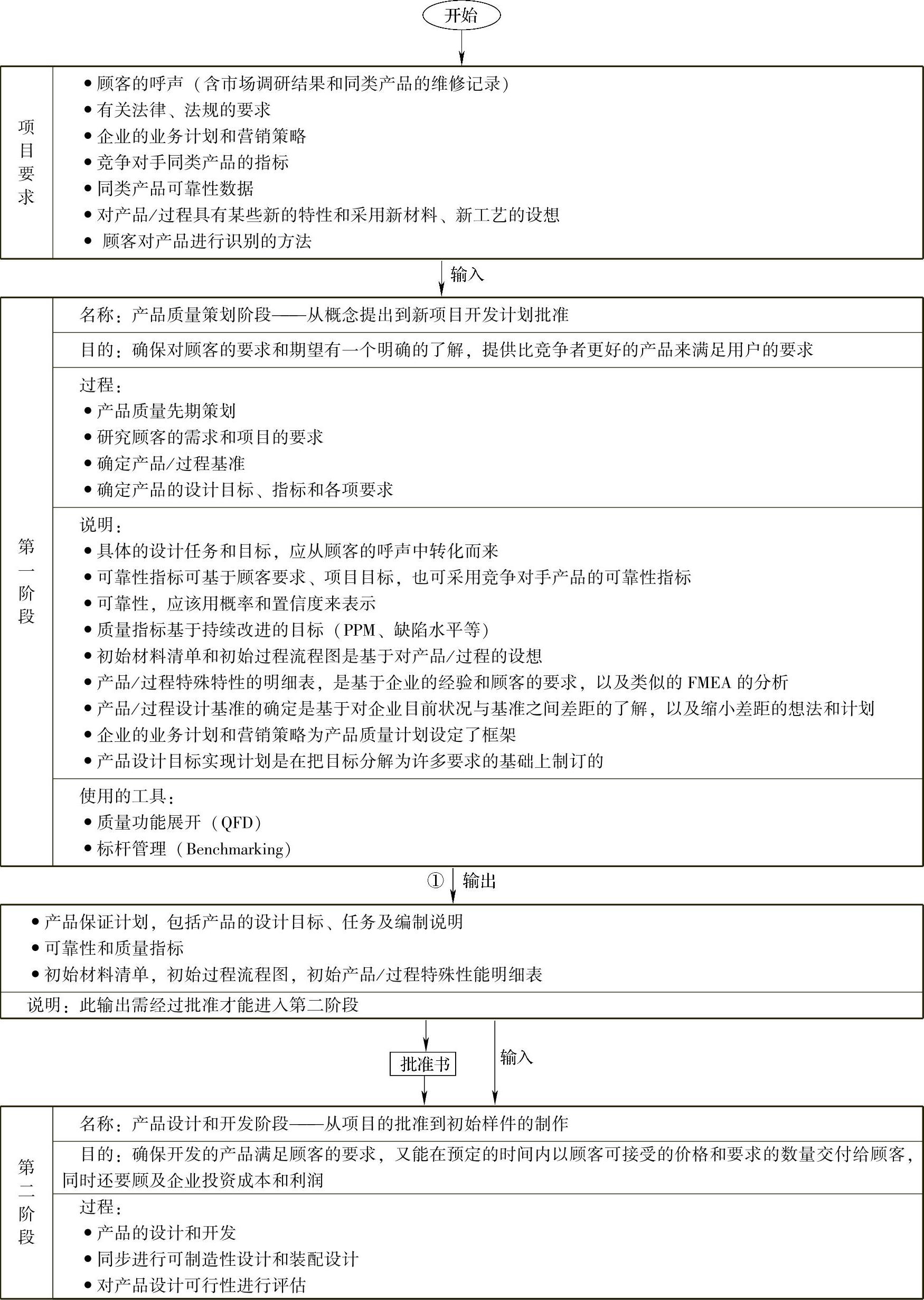

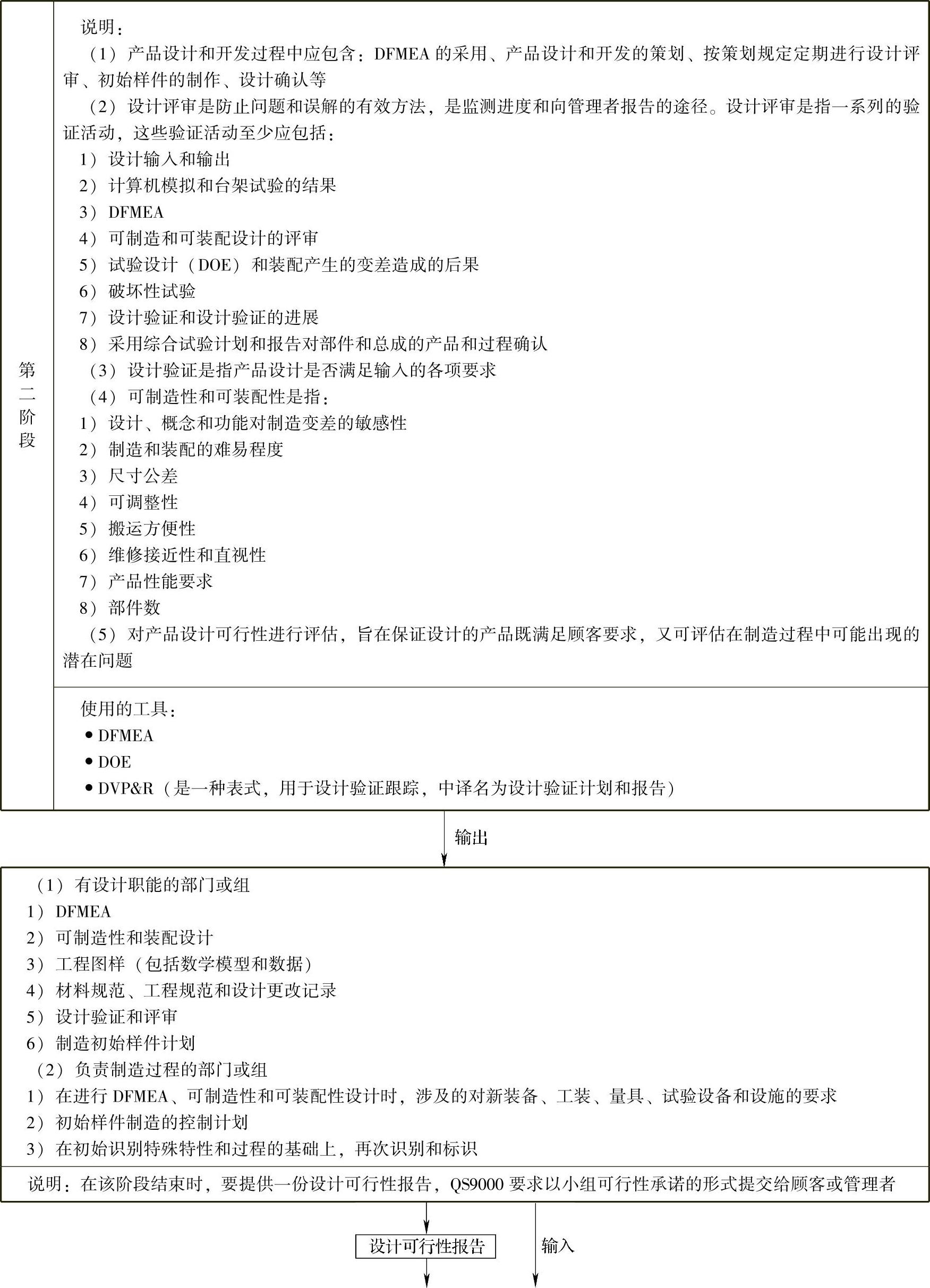

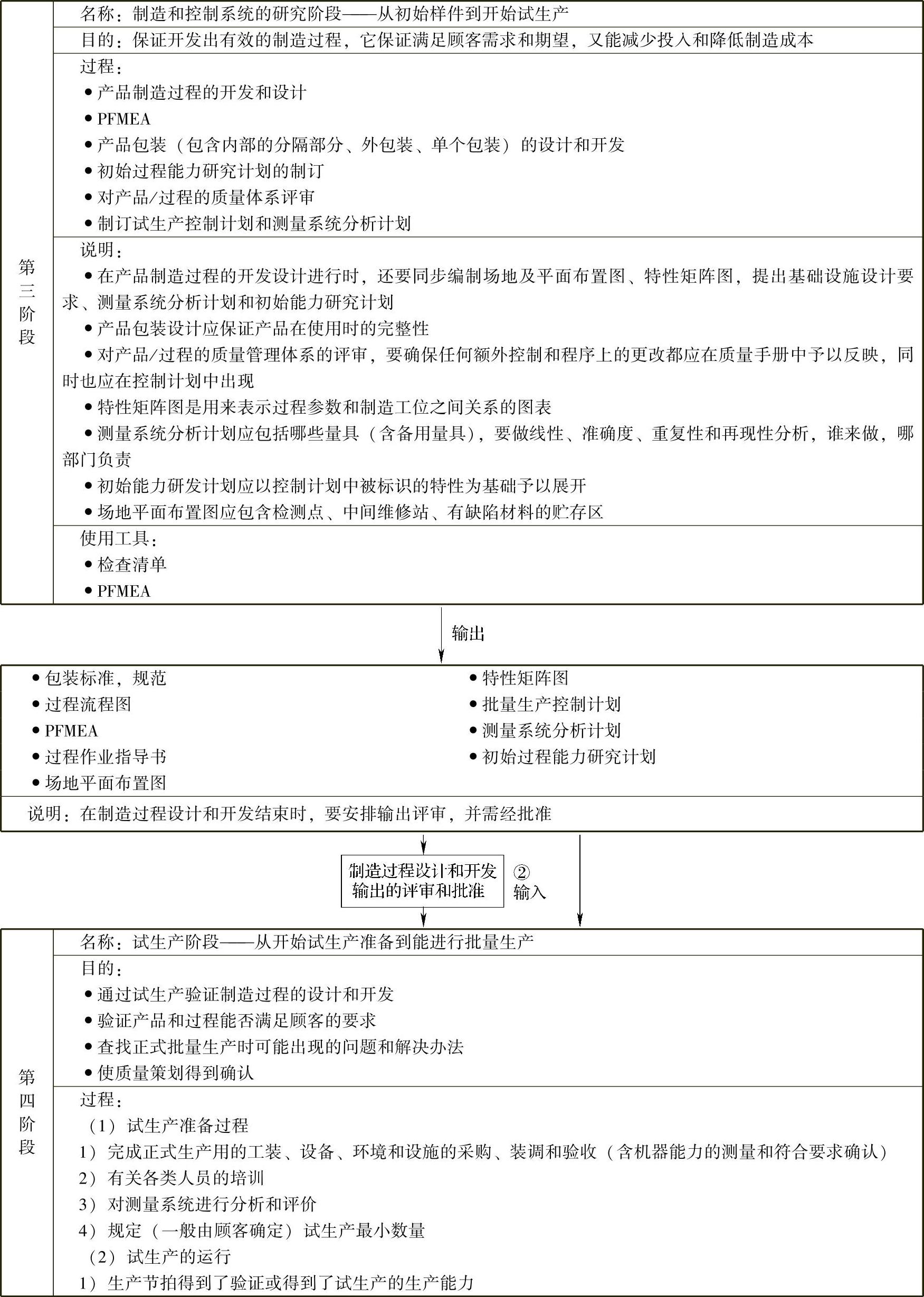

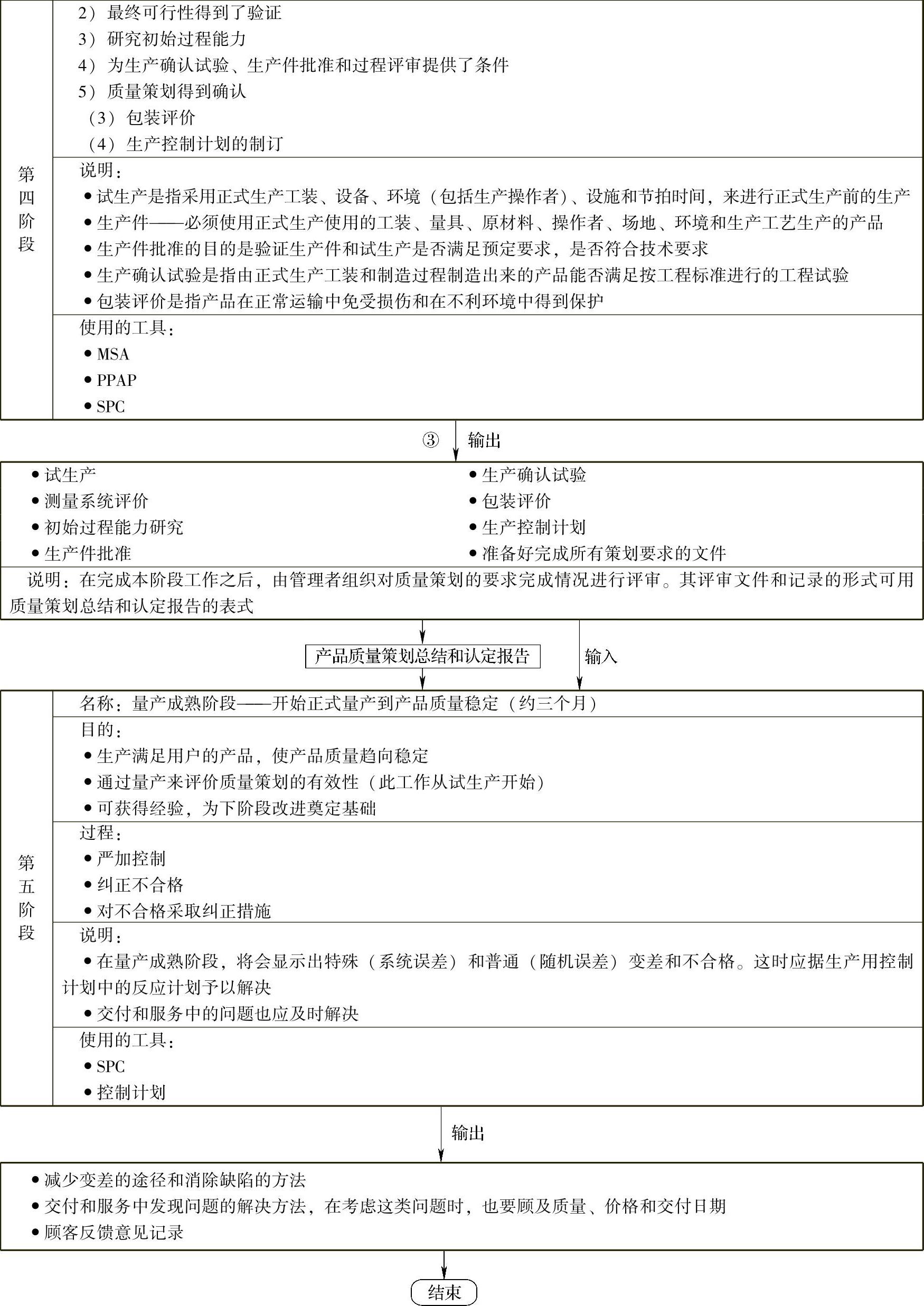

(2)对各阶段的要求APQP把实施目标的过程分成若干阶段,并对每个阶段的工作内容规定了具体的要求。图10-2以流程图的形式,详细说明了各阶段的要求和其间的关系,以及可以使用的工具等。

图10-2 各阶段要求的输入、输出流程图

图10-2 各阶段要求的输入、输出流程图(续)

图10-2 各阶段要求的输入、输出流程图(续)

(https://www.xing528.com)

(https://www.xing528.com)

图10-2 各阶段要求的输入、输出流程图(续)

(3)采用APQP的注意事项

1)建立横向协调的项目组。

①设项目负责人,由高层管理者任命和授权。授权时,应规定项目负责人的职责和权限。

②由项目负责人组建项目组,对项目实施管理。组员来自各个职能部门,其间应有明确的分工和责权。项目组下面可根据需要设立若干完成具体工作要求的小组。

2)根据项目组的大小和分工,要采用组内、外的沟通渠道和方式。

3)按照APQP方法对项目进行策划。

4)对工作进展实施监控,进行动态管理。

①采用评审、验证、确认和监视等方法以及采用分析技术和各种检查清单,来控制各个阶段的工作质量和进度。

②根据监视结果的实际情况,及时调控,以确保满足顾客的要求。

5)利用各类规范的表格和检查清单,来确保工作无遗漏。这些表格和检查清单的内容有:项目组成员和分工;项目进度跟踪报告表;解决问题步骤报告;小组可行性承诺;产品质量策划总结和认定;设计FMEA检查清单;设计信息检查清单;产品/过程质量检查清单;新设备、工艺和试验装备检查清单;场地平面布置图检查清单;过程流程图检查清单;过程FMEA检查清单;控制计划;控制计划基础清单等。这些表格的具体格式,可参见文献[2]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。