制订产品技术文件的一般基本要求是:技术正确无差错、重点突出无遗漏、要求明确不含糊、内容具体不空洞、图表清晰不模糊、文字简要不啰嗦。现将三种主要产品技术文件的具体内容要求及其案例分述如下。

1.产品使用说明书

产品使用说明书是直接指导用户正确使用产品的首要技术文件。其内容根据产品的复杂程度不同而异,通常包含以下具体内容:

1)有关产品的性能指标、规格、结构组成以及质量标准的基本介绍。

2)有关产品使用中重要安全注意事项的提示。

3)有关产品安装的基本要求和注意事项。

4)有关产品的磨合、使用操作方法和重要注意事项的基本介绍。

5)有关产品日常维护、保养方面的基本内容和注意事项。

6)有关产品技术服务、质量三包等方面的重要信息等。

【案例8-4】××牌防弹运钞车使用说明书内容要点

1)主要技术参数和结构特征

①主要技术参数。

②主要性能参数。

③主要结构特征。

2)防弹运钞车专用装置的使用方法(防盗门、还击、逃生)

①中门的开、关方法。中门及中隔门均装有专门设计的三舌防盗保险锁,其使用方法与防盗保险箱类似,开门时要先开保险锁,再拉动门拉手。

②车厢内中门的开、关方法。

③射击孔的使用方法。在副驾驶员侧及警卫舱左右两侧共有三个射击孔,打开它的方法是:先按下锁紧按钮,再向后拉动射击孔挡板,最后用枪管顶开挡板。

④救生天窗的使用方法。先拉出天窗锁销,再转动天窗锁手柄,然后顶开天窗。

3)汽车通用控制装置和仪表

①各类仪表的认读。

②各类指示灯和警告灯的认读。

③各类开关的使用方法(起动开关、组合开关手柄、组合仪表板)。

④各类操纵机构的使用方法(转向盘、变速杆、离合器踏板、加速踏板、制动踏板、停车制动杆)。

4)驾驶前的准备工作

①检查安全带是否正常。

②检查轮胎气压和损伤磨损情况,车轮螺母是否松动,钢板弹簧是否损伤或松动。

③检查车灯是否正常、蓄电池电解液位是否正常、机油、燃油、制动液、水是否泄漏。

④检查转向盘自由行程和稳固情况、停车制动杆行程、喇叭、刮水器、转向信号灯是否正常。

⑤检查燃油表、机油表、离合器液与制动液表、发动机冷却液、挡风玻璃洗涤液的液位是否正常。

⑥检查离合器与制动器踏板自由行程、风扇皮带松紧程度。

⑦起动后检查发动机指示灯和机油压力指示灯是否熄灭,响声与排烟是否正常。

5)驾驶注意事项

①发动机起动前的准备和起动发动机。

②驾驶注意事项。

③经济性行车。

④冬季的车辆管理和维护。

⑤在冰上或雪中行车。

⑥行驶中常见故障的处理。

6)保养注意事项

①保养内容与保养周期的规定(定期维修保养周期表)。

②苛刻行车条件的定期维修保养周期表(指在崎岖路面、尘土飞扬路面、严寒气候等)。

③柴油和润滑油(脂)的推荐牌号(如柴油牌号:SAE:No.2-D)。

④不同车型的润滑部位示意图。

7)运输与贮存注意事项

①产品在铁路、水路、公路运输过程中,应尽可能采取自行方式上下车、船,必须吊装情况下,应采用不损坏产品的专用吊具。

②贮存时,不宜长期露天存放,且应定期检查,放净油、水,拆开蓄电池搭铁线,并关门上锁,超过三个月按封存保养规定执行。

8)质量保证。自出厂之日起一年内或一万公里内,因制造质量不良而造成损坏,厂家负责免费修理换件(不含易损件)。

9)其他

①各技术资料:使用说明书,产品合格证。

②随车工具一套,消防面具两套。

2.产品标准

产品标准是有关产品质量方面的法规性文件。一般分为国家标准、部颁标准、行业标准和企业标准四级。对于一项新产品而言,如果尚无以上各类标准,则至少应有企业标准,才能上市销售。否则是不合法的。

【案例8-5】企业标准:复合绝缘子压接机技术条件

(1)范围 本标准适用于我公司设计的高压悬式绝缘子、复合支柱、复合套管、复合横臂等复合绝缘子压接机系列产品,规定了此类设备的形式、基本参数、技术要求、试验方法、验收规则、标志、包装、运输和产品质量保证期等内容。

(2)引用标准 下列标准所包含的条文,通过本标准引用而构成本标准的条文。在本标准颁布时,所示均为有效版本。所有标准都会被修订,使用本标准的各方,应探讨使用下列标准最新版本的可能性:

GB/T 191—2008《包装储运图示标志》

GB/T 3766—2001《液压系统通用技术条件》

GB 4208—2008《外壳防护等级IP代码》

GB/T 8923.2—2008《涂覆涂料前钢材表面处理 表面清洁度的目视评定 第2部分:已涂覆过的钢材表面局部清除原有涂层后的处理等级》

GB/T 13306—2011《标牌》

GB/T 13384—2008《机电产品包装通用技术条件》

GB/T 21421.1—2008《标准电压高于1000V的架空线路用复合绝缘子串件 第一部分:标准强度等级和端部附件》

GB 50169—2006《电气装置安装工程 接地装置施工及验收规范》

(3)术语

1)复合绝缘子压接机。将复合绝缘子的连接金具与芯棒(环氧玻璃纤维棒、聚四氟乙烯棒或其他高强度绝缘棒)通过压力压合连接在一起的专用压接机。

2)最大压接力。指压接机通过模具所能施加在金具上的最大作用力的总和。

3)压接压力。某种规格的复合绝缘子经压接后达到所要求的试验负荷时,液压缸的工作压力(MPa)。

4)压接量。模具在金属直径方向上的压入量。

5)声发射检测。声发射是固体在承受外力作用发生变形或破坏时,以弹性波形式释放的变形能,该信号微弱,人耳无法听到,其频率在超声波范围。通过实时检测压接过程中声发射信号强度大小,从而判断所压接的产品是否合格的方法,称为声发射检测。它是一种动态的无损检测方法。

6)最大开度。指模具最大张开直径,它决定压接机所适用的最大工件直径。

(4)形式与基本参数

1)形式。压接机按最大压接力分为3200kN、4500kN和6000kN三种。压接机按最大开度分为普通型(最大开度ϕ120mm)和大口径型(ϕ300mm)。

①压接机为卧式,工件水平放置。

②压接机的基本结构由三部分组成:

a.机械系统。其主要组成部分有:四个导柱和前板、中板、后板组成的机架;起加载放大作用的锥套;与工件连接并压入的模具。

b.液压系统。由电动机驱动液压泵,压力油通过溢流阀进入液压缸,带动模具产生压入力。

c.电控及测量系统。电控及测量系统由PLC控制系统、触摸屏、由人操作的各种按钮和压力、位移传感器和声发射检测装置组成。

2)基本参数:

最大压接力:3200kN或4500kN或6000kN;

最大开度:ϕ120mm、ϕ300mm;

模具最大长度:85mm;

最大压接压力:25MPa。

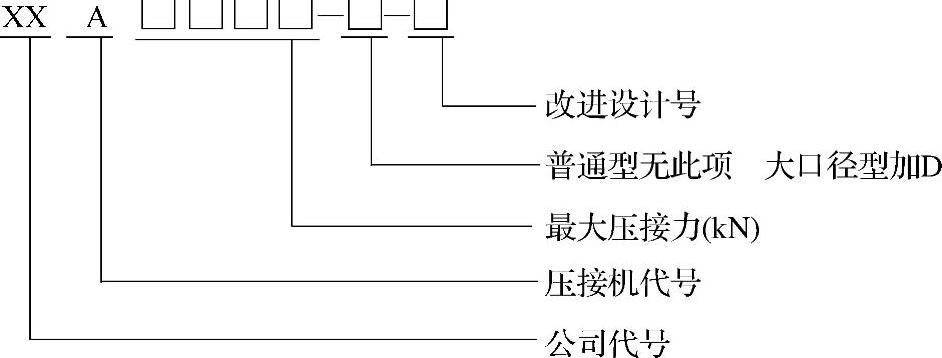

3)型号表示方法

标记示例:

①4500kN普通压接机,标记为YQ A-4500。

②6000kN大口径压接机,标记为YQ A-6000D。

(5)技术要求

1)一般要求

①各运动副间应能保持灵活运动(如导向轴与中板,液压缸与活塞等)。

②压接机工作时,不应有刚性声响。

③涂装前按GB/T 8923.2—2008进行钢材表面处理。

2)机械系统

①机加工件必须按质量特性重要度分级要求验收合格。

②三板、主模块必须在符合要求的加工中心及专业磨头上加工。

③装配要求:(https://www.xing528.com)

a.主轴前、后八只大螺母必须按要求充分拧紧。

b.模体和锥套的接触面积应大于70%。

c.主机应采用立式装配。

④压接后,各方向上的压接量偏差不得大于10%。

3)液压系统

①应能实现快进快退功能。

②所有液压缸零部件必须去除毛刺、锐棱。

③液压阀块、油管、油箱等必须彻底清洗干净。

④所有密封沟槽尺寸必须符合要求、密封件安装位置必须准确、油管接头应配合严密,不允许任何泄漏和渗漏。

⑤电动机—联轴器—液压泵应转动轻盈。

⑥所有螺钉均应拧紧。

4)控制和检测系统

①控制系统应能实现自动控制,也可人工手动控制。

②电器元器件及整块板应经过老化处理。

③系统的动作顺序与压接工作要求应协调一致,并应设有紧急停车按钮。

④声发射传感器应能检测到芯棒断裂前的过渡过程,并能够用声发射安全可靠地控制压接过程。

⑤控制系统应便于操作。

⑥系统布线应合理、便于维修。

⑦接地线连接应符合GB 50169—2002的要求。

(6)工作环境

1)环境温度15~45℃。

2)空气相对湿度不大于95%。

3)使用环境应无爆炸、腐蚀、粉尘、破坏绝缘和导电的介质。

4)供电电压380±10%V 50Hz三相四线制交流电。

(7)试验方法

1)试验条件

①试验的环境条件应符合本标准“工作环境”项中1)~4)的规定。

②测量仪器及量具的精度应符合下列规定:

a.测量压力和位移的传感器精度±1%。

b.测量油压的压力表为1.5级。

c.测量油温和环境温度的水银温度计±1℃。

d.测量长度的量具精度±0.02mm。

2)试验项目和方法

①系统工作状态试验。在压接机上,安装ϕ56.5mm、长50mm的模具和专门制作的ϕ56mm、400mm,硬度25~28HRC的压接试棒。将液压系统压力调至8~10MPa,起动电动机检查:压接参数设置、声发射系统功能是否正常。

a.在空载和手动条件下,按动“手动开模”“手动合模”键,检查中板、前板前移动情况是否正常。

b.在模具中插入压接试棒,检查自动压接功能。

②耐压试验

a.将液压系统压力表的示值调至26MPa,在“自动”操作模式下,从10MPa开始,以5MPa差额递增进行压接试验,每个压力段压接10次直至25MPa,检查压接工作是否正常。

b.将压力保持在25MPa,然后换至“手动合模”模式,在该压力下保持20min,检查液压缸压力下降情况,若下降在1.5MPa以内,则为合格。

c.用磁座百分表测量前板纵、横向变形,应小于0.10mm。

③压接质量检查。制作一副专用的模具(ϕ29.5mm、长85mm)和一根专用的45钢金属棒(ϕ29mm、长300mm、硬度160~180HBW),选压接量为0.4mm和0.5mm,分别进行压接试验,检测各次压接后的压痕均应符合要求。

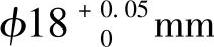

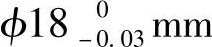

④声发射检测装置检查。仍用上述模具,将声发射探头安装在模具上。另制作三根(外径ϕ29mm、内径 、长100mm、硬度160~180HBW)45钢钢管、试件为ϕ18mm优质芯棒,外部用砂纸打磨,清除芯棒表面蜡质,直接磨至

、长100mm、硬度160~180HBW)45钢钢管、试件为ϕ18mm优质芯棒,外部用砂纸打磨,清除芯棒表面蜡质,直接磨至 。然后插入钢管内,用压力控制模式进行压接,直至断裂。分析压力曲线和声发射能量曲线,看有无过渡过程出现,如有,并且液晶屏显示,则声发射检测装置合格。

。然后插入钢管内,用压力控制模式进行压接,直至断裂。分析压力曲线和声发射能量曲线,看有无过渡过程出现,如有,并且液晶屏显示,则声发射检测装置合格。

⑤油冷却系统试验。在夏季高温时(或用炉子加热方法),使环境温度达到45℃,用金属棒替代金具和芯棒组件,连续压接4h,测量油温低于55℃为“合格”。

(8)验收规则

1)出厂检验 每台压接机出厂前,必须检查随机文件、备件和附件是否完整、正确,并进行下列试验且合格:

①系统工作状态试验。

②耐压试验。

③压接质量检查。

④声发射检测装置检查。

2)型式试验

①有下列情况之一时,应进行形式试验:

a.新产品试制定型。

b.当产品结构、材料、工艺有较大的改变,可能影响到压接机的性能时。

c.型式试验有效期(五年)满,需要再次试验时。

②型式试验内容

a.出厂检验的全部项目。

b.油温冷却系统试验。

③可在用户使用现场,进行型式试验。

(9)标志、包装、运输

1)标志 应在压接机的明显位置处安装铭牌上应标明:

①××机电科技有限公司及其地址。

②产品名称、型号。

③主要技术参数。

④制造日期或生产编号。

2)包装和运输

①设备包装和运输应符合GB/T191—2008及GB/T13384—2008的规定。

②设备包装为主机和液压站两件。在主机包装箱中,电控柜应转至与主机紧靠,所有门都应锁紧;模具、备品备件、工具、合格证及产品说明书等随机文件置于主机工具箱内。

③随机文件。在主机包装箱内应放置用塑料袋装的下列文件:

a.产品质量合格证。

b.安装图样(包括电气控制原理图)。

c.易损件明细表。

④备品备件、工具及附件。专用工具及按合同提供的备品、备件、附件等,应进行防锈处理并包装完好。

(10)质量保证期

设备运至用户处后,由用户自行吊装到位,由制造方派员进行调试、培训及验收试验,直至验收合格。在用户妥善保管、正确使用条件下,自验收合格日起12个月,设备应能正常工作。

3.设计计算说明书

设计计算说明书是产品设计与计算的总结和产品的理论依据,也是审核设计的重要技术文件。

【案例8-6】××机械传动装置的设计计算书的主要内容

1)产品设计计算书目录(含标题与页次)。

2)产品设计任务书(附产品方案简图)。

3)传动方案的分析。

4)电动机的选择计算。

5)传动装置的运动和动力参数计算(包括电动机的功率和转速、各级传动比、各个轴的转速、功率和转矩)。

6)主要传动零件的设计计算(确定其主要参数与尺寸)。

7)轴的设计计算(轴径估算、轴的结构设计和轴的强度、刚度校核)。

8)有滚动轴承的选择和计算。

9)键联接的选择与计算。

10)联轴器的选择。

11)润滑方式、润滑油牌号及密封装置的选择。

12)设计小结(优缺点及改进意见等)。

13)主要参考文献(文献编号、作者、书名、版本、出版地、出版单位、出版年月)。

4.主要零部件质量检验技术要求文件

为确保产品性能和可靠性,对于构成产品的重要零部件的关键工序进行质量监控,应制订相应的质量检验技术要求文件。特别是对主要零部件,关键、重要的质量特性提出明确的质量检验技术要求与精度分级标志。

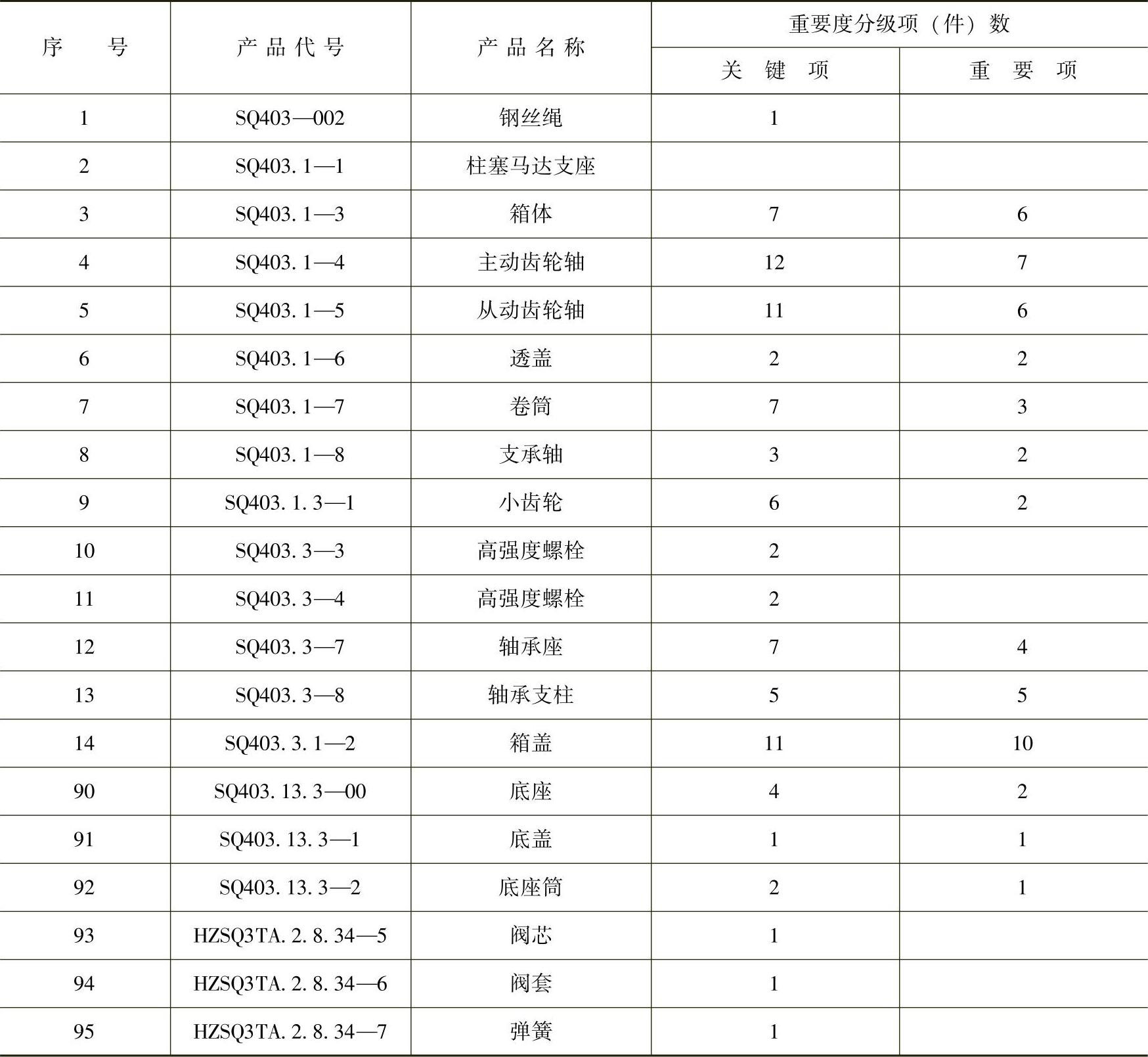

【案例8-7】××型随车起重运输车质量特性值重要度分级表(表8-6)。

表8-6 起重运输车质量特性值重要度分级表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。