1.金属切削机床

机床的布置形式是指机床各主要部件之间的相对位置关系以及刀具与工件之间的相对运动关系。通常,工艺要求所确定的仅仅是相对运动。例如刨削平面,可以是由刀具作往复运动来实现,如牛头刨床;也可以是由工件作往复运动来实现,如龙门刨床。

为提高机床的刚度,应尽量形成框架式结构。为减小机床在加工中的振动,对于高精度和高速机床,常采用分离传动。

(1)车床的布置形式 当车床用于车削轴类零件时,一般采用卧式水平布置形式,如图7-1a所示。当加工大直径、质量较轻的环形或盘形工件时,可用如图7-1b的落地式布置形式。而当加工短而粗的盘形大质量工件时,则采用立式车床。它分单柱与双柱两种形式,如图7-1c、d所示。其中,单柱式适用于加工小直径零件,大直径工件则适用于双柱式。

图7-1 车床的布置形式

(2)铣床的布置形式 与车床相同,工件的质量也是影响铣床各部件相对运动关系及其布置形式的重要因素。当工件质量较轻时,适用于如图7-2a所示之普通卧式铣床。其刀具仅作回转运动,而工件在三个方向的平移则分别由工作台、滑鞍和升降台完成。

当工件质量较重时,工件仅作纵、横向移动;而竖直方向的运动则由铣头来完成,如图7-2b所示的普通立式铣床。

随着工件质量继续增加,工件仅作纵向移动;而工件的升降和横向运动则由横梁和铣头来完成,如图7-2c所示的龙门铣床。

最后,当工件特大时,则工件完全固定不动,三个方向的运动均由龙门架和铣头完成,如图7-2d所示的移动式龙门铣床的布置方式。

2.食品机械

食品机械的布置形式按其用途有很大差异,图7-3所示为包装散粒物料的自动机。

其中,从卷筒1退下的包装带,首先被圆盘刀2纵向剖开,然后被切开的两条包装带翻转后分别绕过两对导辊5,而后又汇合一起形成纵缝,再由加热器6焊合。接着通过圆管3向所形成的软袋内装入定量的散粒物料,由电熨斗7焊合横缝。依靠辊子8牵引软袋,将其从卷筒退下。最后,剪切装置9将四边均已经焊合并装有产品的袋子割开,并落入溜槽10。产品袋上的图案是借助光电装置4来调整预先印有图案的软带的运动,以保证图案在袋的中心位置。

该自动机采用立式布置方式,其主要执行机构沿着加工对象自上而下的运动路线来布置,具有占地空间小、工艺流程方向与物料重力方向一致等优点。

在食品加工机械中,机械的总布置方式是多种多样的。如上述包装散粒物料的自动机以及牛奶自动包装机等,均属于“立体直线式”;而转子式灌瓶机、夹心糖的转子分装自动机等的总布置方式则属于“平面水平转子式”;洗瓶机属于“洞道式”;沙糖干燥机属于“竖筒式”等。

3.汽车

汽车的总布置形式是指车身、发动机和驱动桥的相互位置关系而言的。按照汽车类型不同,汽车的总布置形式可分为货车、轿车和大客车三类。

(1)货车的布置形式

货车布置形式主要取决于发动机相对于驾驶室的位置关系。一般分为长头式、短头式、平头式与偏置式四种,见图7-4和图7-5。

图7-3 包装散粒物料的自动机

1-卷筒 2-圆盘刀3-圆管4-光电装置 5-导辊 6-加热器 7-电熨斗 8-辊子 9-剪切装置 1O-溜槽

图7-4 货车的布置形式

图7-5 偏置式驾驶室货车

1)长头式。将发动机布置在驾驶室之前,见图7-4a。其显著优点是:发动机可接受迎面风的冷却,故冷却效果好,维修方便;驾驶室受热与受振动较小,其传动系统与操作系统便于布置、结构简单。因此,在中型货车上获得广泛应用。缺点是:载货面积利用率低;汽车总长较大,因而汽车机动性较差;驾驶的视野性也差。

2)平头式。平头式将发动机全部布置到驾驶室内,见图7-4c。其最大优点是载货面积利用率高,经济性好;其视野好,机动性好,有利于安全驾驶。此外,通过可翻转驾驶室结构来克服发动机维修不便的缺点。因此,近年来平头式已经成为货车发展的趋势。

3)短头式。图7-4b为短头式,看似它与图7-4a的差异很小,实际上它是将发动机部分伸入到驾驶室内。其特点介乎于上述两者之间。在轻型车上偶见此种类型。

4)偏置式。将发动机偏置布置于驾驶室旁,见图7-5。它主要用于矿用自卸车。除了具有平头式的主要优点外,还具有驾驶室通风条件好、发动机便于维修对优点。

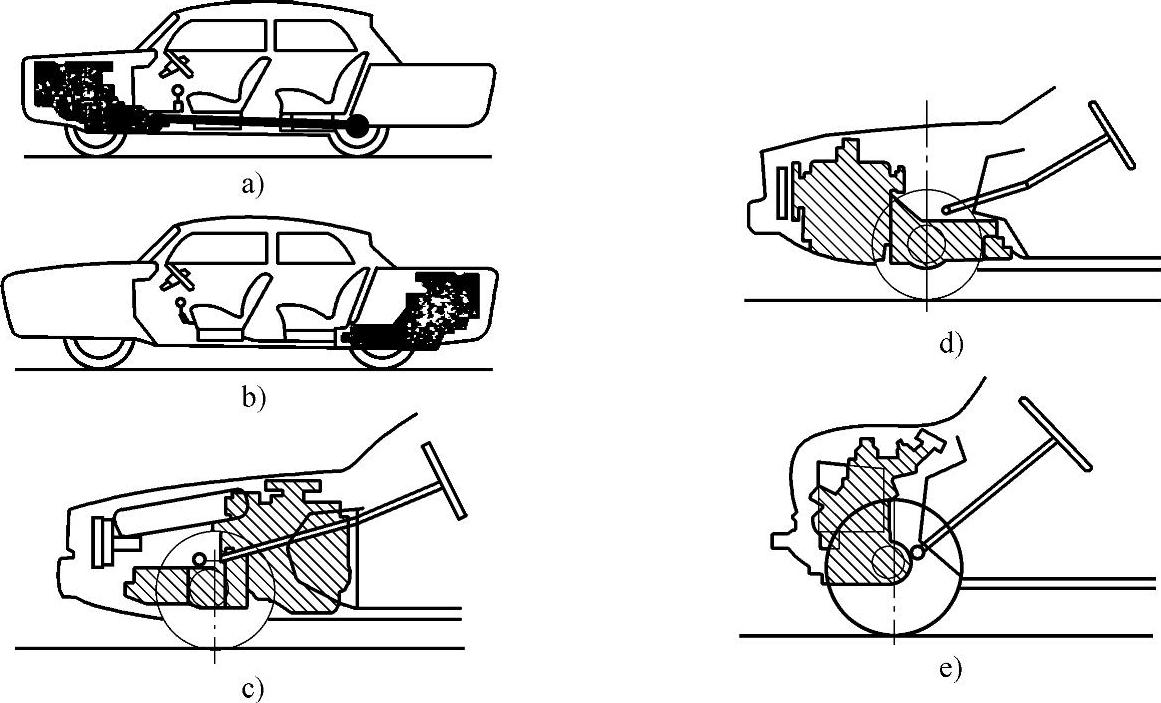

(2)轿车的布置形式 轿车布置形式(图7-6)主要取决于发动机与驱动桥的相对位置关系,一般分为三种类型:FR式(发动机前置、后轮驱动)、FF式(发动机前置、前轮驱动)和RR式(发动机后置、后轮驱动)。

图7-6 轿车的布置形式

1)FR式。这是一种传统的、至今仍广泛采用于中、高级轿车的形式。其显著优点是轴荷分配比较均匀,对于操纵稳定性、行驶平顺性和延长轮胎寿命有利。其缺点是轴距长;动力传动距离长,因而传动系统的零部件多、重量大;且地板上面有一条凸起的转动轴通道,不仅影响乘坐的舒适性,而且影响汽车重心的降低。

2)FF式。此种型式主要用于轻型和微型轿车,具有如下许多优点:

①其变速器与主减速器连成一体,省去了转动轴,因而使得汽车重心降低,车内地板低而平,乘坐舒适性好。

②由于前轴分配的质量比例大,并具有明显的不足转向特性,因此改善了汽车的操纵稳定性,减少了侧滑的危险,高速行驶稳定性好。

③有利于汽车的变型,如设计客、货两用车和专用车。

但其主要缺点是:上坡时前轮附着力小,容易产生打滑;当车内仅有驾驶员的情况下,其后轮负荷偏小,制动时后轮容易抱死;由于前轮既要转向又要驱动,必须采用等速万向节,成本较高;前轮寿命短,仅为FR式的二分之一左右。

3)RR式。其主要优点与FF式相同,主要应用于微型和轻型轿车上,但其缺点比较严重:

①满载时的后轴负荷过重,使得汽车具有过度转向特性。而前轮附着力小,因此,汽车的操纵稳定性和高速转向稳定性差。

②需要远距离操纵发动机和传动系统,致使操纵机构复杂。

③汽车变型困难。

④后轮的气压高,以及发动机离乘客近,因此,乘坐舒适性差。

由于上述缺陷,使得RR式近年来采用得越来越少。

【案例7-1】客车的总体设计

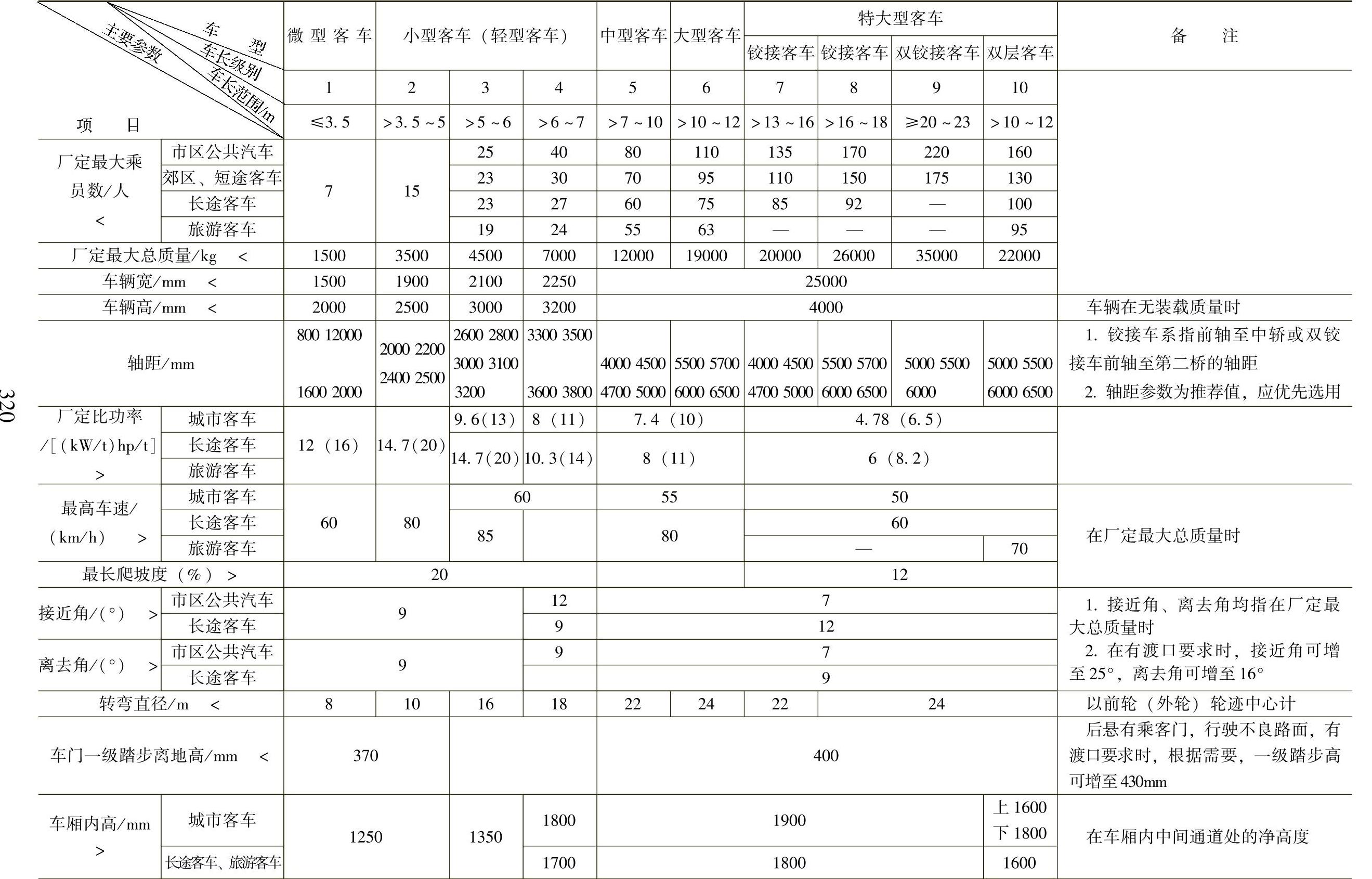

1)客车总体参数的选择。客车主要总体参数根据国标的规定,有如下五项:

①厂定最大乘员数N。厂定最大乘员数是指包括坐席人数和立席人数(含驾驶员及服务人员)的总人数,并按照下列公式计算:

式中 S——大客车的有效站立面积(m2);

S1——每位乘客所占有效站立面积(m2),对于城市客车S1=0.125m2,对于长途客车S1=0.15m2。

②厂定最大总质量Mt及前、后轴负荷M1、M2。厂定最大总质量Mt等于大客车整备质量Mk与装载质量Me之和,即

式中 mr——每位乘员的质量,mr=60kg;

mw1——每位乘员的手提包质量,mw1=3kg;

mw2——每位乘员的随身行李质量,mw2=10kg。

厂定最大总质量Mt不得超过全部轴数所容许的最大轴载质量之和,且不得大于型谱的规定。对客车轴荷分配的技术要求是:

a)对于装备有双后胎的双轴客车。其前轴负荷M1≥25%Mt;其后轴负荷M2≥50%Mt。

b)对于铰链式客车。其前轴负荷M1≥20%Mt;其中轴负荷M2≥35%Mt。其后轴负荷M2≥35%Mt(双胎);M2≥25%Mt(单胎)。

③尺寸参数。客车整车的主要尺寸参数包括:总长La、总宽Ba、总高Ha、轴距L、轮距B1、B2、后悬LR、车厢内高H32、车门一级踏板离地高H42等。它们均应符合客车系列型谱规范要求(表7-1)。此外,尚应满足:对于车长不小于7m的客车: ,客车后悬的规定:LR≯65%;LR≯3.5m。

,客车后悬的规定:LR≯65%;LR≯3.5m。

表7-1 客车产品主要参数表

④动力性参数。客车整车的动力性参数包括:厂定比功率(kW/t)、最高车速(km/h)、最大爬坡度(%),均应符合表7-1客车系列型谱规范要求。此外,对于客车的加速时间t应满足如下要求:(https://www.xing528.com)

a)对于La≤6m的客车:在满载时,从0加速到60km/h的时间≤30s。

b)对于6m<La<12m的客车:在满载时,从0加速到50km/h的时间≤30s。

c)对于10m<La<12m的客车:在满载时,从0加速到50km/h的时间≤60s。

⑤通过性参数。客车整车的通过性参数包括:接近角γ1、离去角γ2、转弯直径Dmin、转弯通道圆宽度B等,均应符合表7-1客车系列型谱规范要求。此外,对于La>7m的客车还应满足:Dmin≤24m;B≤6.7m。

2)客车的总布置形式的选择。现代客车几乎全部采用平头式。在平头式客车中,主要按照“发动机与驱动桥相对于车身的位置关系”划分为以下三种。在总体设计中,首先应根据设计任务书的要求,从中选择一种总布置形式。

①FR式(发动机前置、后桥驱动)。早期的客车多利用货车的底盘改装。为了改善客车性能,后来发展采用客车专用底盘,并成为现代轻型客车和中型客车大批量生产的主流产品。此类客车均为发动机前置式。其主要优点是:与货车基本型汽车的通用零部件多,易于从货车改装,经济性好;发动机冷却条件好,维修方便;操作机构简单等。主要缺点是:由于发动机及其机罩总成突出于前方地板之上,使得客车的前部拥挤,上车显得不太方便,车厢面积利用率低;车厢内部噪声大、且隔热与减振困难,舒适性差;其“轴荷分配”不够合理,前轴容易过载,上坡时容易刮地。因此,发动机后置式客车逐渐成为现代大客车的发展趋势。

②RR式(发动机后置、后桥驱动)。目前广泛应用于长途大客车和旅游大客车的发动机后置式客车方案,其主要优点是:

a)车厢的面积利用率高,尤其是发动机横置式的利用率更好。

b)轴荷分配合理,并可以充分利用在地板下的空间形成大容积的行李箱。

c)驾驶的视野好,行车相对安全。

d)发动机与车厢隔开,使得车厢的噪声与振动减小,乘坐的舒适性大大提高。

e)可在车外维护与修理发动机等。

后置式发动机客车的主要缺点是:其水箱布置比较困难;发动机的散热、通风与防尘条件差;由于发动机与传动系统远离驾驶员,使得操纵系统比较复杂且故障的直观判断困难等。

③MR式(发动机中置、后桥驱动)。国外有些旅游大客车采用发动机中置式方案,其优点是车厢面积利用率高,车内噪声小,转动轴较短。但其主要缺点是需要设计专用的发动机,其冷却与防尘条件差,且维修困难;地板高度不易降低,故其应用范围有限。

客车的布置形式如图7-7所示。

3)客车总体布置。在选定了客车的总布置形式后,即可进行车厢平面总布置。

图7-7 客车的布置形式

①车厢的平面总布置。分为驾驶区的布置和乘客区的布置两部分。

a)驾驶区的布置。驾驶区的尺寸应满足人机工程的有关原则,并应符合图7-8客车驾驶区布置与客车驾驶区的尺寸(表7-2)的要求。

图7-8 客车驾驶区布置

表7-2 客车驾驶区的尺寸 (单位:mm)

(续)

b)乘客区的布置。乘客区布置的有关尺寸应符合表7-3客车乘客区尺寸与图7-9客车乘客区布置的要求。

表7-3 客车乘客区尺寸 (单位:mm)

注:座椅测量时调至基准位置。

②车厢平面总布置应考虑的主要问题

a)应根据客车使用要求的差异,灵活布置座椅方案。长途客车和旅游客车由于行驶时间长,对于乘坐舒适性要求较高,一般采用面朝前方并行两列双排座的布置方案。对于中、低档公路客车则多采取双、三排座的布置方案。并常在中间过道增设折叠椅。而城市大客车主要满足乘客流动的方便性,常有四种可供选取的座椅布置方案,详见图7-10城市大客车座椅布置形式。

图7-9 客车乘客区布置

图7-10 城市大客车座椅布置形式

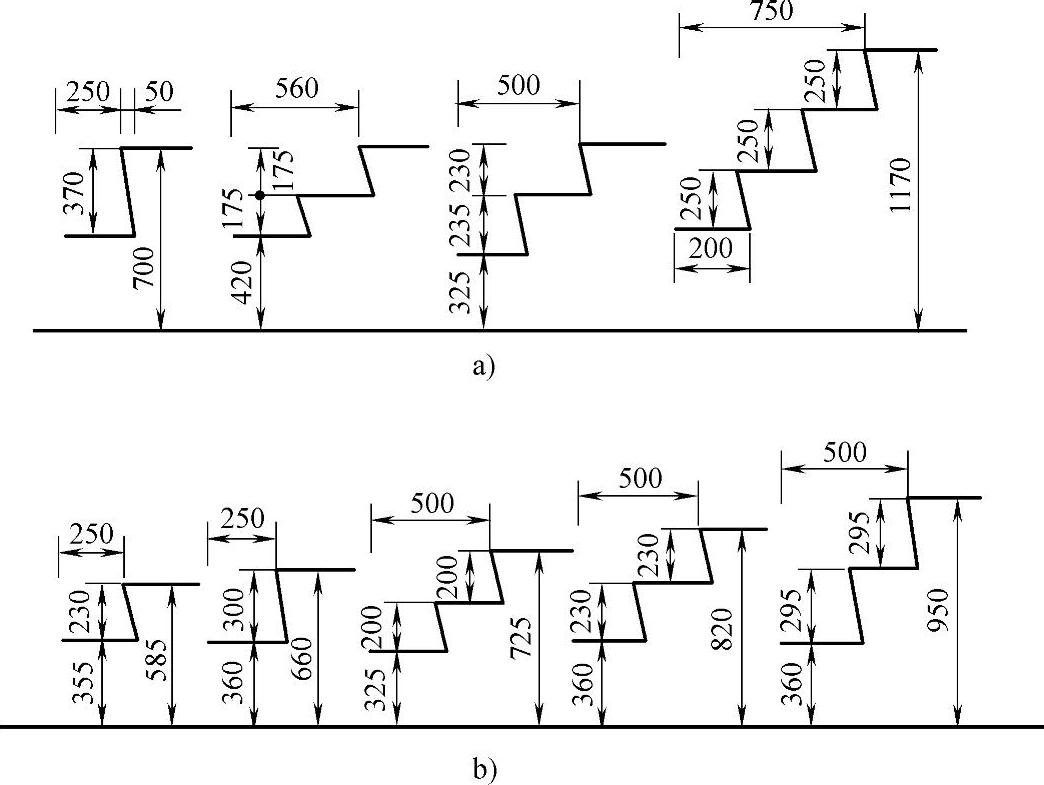

b)应尽量降低客车地板高度,以保证乘客上下车的方便性。影响城市大客车乘客上下车的方便性与安全性的因素有踏步高度、深度、级数、表面状态和能见度、车门宽度以及扶手位置等。其中的关键问题在于降低地板高度。我国现有城市客车地板高度约在780~950mm,与国外水平(585~725mm)相比尚有较大差距。降低地板高度的主要措施是减小轮胎尺寸和采用RR式布置方案。客车的踏板尺寸、级数与地板高的关系见图7-11客车踏板尺寸。

图7-11 客车踏板尺寸

a)长途大客车 b)城市大客车

c)应充分考虑乘客在车厢内站立和走动的安全性与方便性。城市大客车厢内高度应保证乘客在顶棚扶手栏杆下自由走动。侧窗上梁的高度应保证站立乘客有足够的视角。通道高度要求:对于城市客车为1950mm,对于长途客车为1750mm。坐垫平面处的通道宽度要求:对于城市客车为420~650mm,对于三行座椅布置时可达940~1060mm;对于长途客车为310~540mm。为了安全,在车门出入口和通道处应设置ϕ25~ϕ35mm薄壁钢管或铝管栏杆。

4)总布置计算。客车总布置计算包括质心位置与轴荷分配的计算(这部分略去)以及与总布置相关的尺寸链的计算。为了保证客车整车参数的准确性,必须对相关部件尺寸所构成的尺寸链进行精确的计算与控制。以下是其中最主要的三个尺寸链的计算方法:

①车架上平面高度尺寸链的计算(为了求h1和h2):

a)图7-12为h1尺寸链组成环,通过几何关系不难求出,前轮中心线与车架上平面交点O1的离地高度h1。

b)同理,也可求出后轮中心线与车架上O2的离地高度H2。

②整车纵轴方向尺寸链的(为了求传动轴的工作长度和工作角度)计算。在图7-13中:O-O为车架上平面线;O1-O1为地平面线,两线夹角为αE;β为主销后倾角;A点为发动机缸体前端面与曲轴中心线交点,它是总布置图中决定发动机位置的基准点,其坐标(XA、YA、ZA)为已知;αFF为曲轴中心线与车架上平面夹角;B为缸体后端面与曲轴中心线交点;C为离合器后端面与变速器一轴交点;D为传动轴与变速器的铰链点;F为发动机体与车架的后悬置点;E为传动轴后铰链点。通过几何关系不难求出B、C、D、F、E各点的坐标值。然后,由这些点的坐标很容易计算传动轴的工作长度和工作角度:输入端α1和输出端α2。为了保证传动轴作等角速运动,即α1=α2应尽量使得αFF=αRR。

图7-12 h1的尺寸链组成环

图7-13 客车纵轴方向尺寸链的组成环

③纵置钢板弹簧在车架上安装位置尺寸链的计算。钢板弹簧的安装位置对于汽车的整车参数和性能极其重要。例如它会直接影响到主销的后倾角β以及车架高度值h1、h2等参数的准确性。下面以前钢板弹簧为例,说明其安装位置尺寸链的计算方法。如图7-14所示:已知对称式钢板弹簧伸直后的长度L、板簧满载弧高H0、主销的后倾角β、后吊耳长度l4、后吊耳满载安装角θ、前吊耳的安装高度位置h0、h1。通过几何关系不难求出板簧的水平安装尺寸l1、l2、l3以及板簧在车架上的安装位置O0、O1、O2、O3。

图7-14 前钢板弹簧安装位置尺寸链

【案例7-2】客车专用底盘的总布置设计

早期的客车均为非承载式或半承载式车身,直接采用货车的三类底盘改装,虽然比较经济,但客车性能不好,尤以平顺性差。故后来发展成为普遍采用专用客车底盘改装客车。不仅客车性能优越,且可大大降低成本和扩大客车生产规模。

采用专用客车底盘改装客车的主要优点是:它专门设计了适应客车需求的悬架系统,故平顺性与舒适性好,如其弹簧刚度可达到使得乘客满意的不超过100Hz的低偏频;配备了与其平均卸荷阻力比较合适的减振器;以及装置了横向稳定扭杆,可使客车在满载状态下以0.4g的向心加速度急转弯时,其侧倾角不超过5°等。此外,专用客车底盘还具有“轴荷分配”合理、适应客车需求;加长了轴距和车架,有利车内座椅布置和提高纵向稳定性和减小制动点头角;适当提高了客车的比功率与后备功率;以及三化程度较高等优点。

现以东风EQS6轻型客车专用底盘为例,介绍客车专用底盘的总布置设计方法,见图7-15。

图7-15 东风EQS6轻型客车专用底盘

1)动力选用与传动系统的匹配。东风EQS6轻型客车专用底盘配有3.3m和3.65m两种轴距,可供改装不同档次的19~25座团体客车,中、短途客车与城市小型公共汽车(中巴)。该车型配备有四种发动机(4100QA和492/100Q;两种汽油机以及4102D和4B3.9两种柴油机)、两种变速器,主传动比有6.17和5.43两级。汽油机与变速器的基本参数见表7-4、表7-5。

表7-4 东风EQS6轻型客车两种汽油机参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。