一个好的结构设计往往是将产品功能与其工艺性完美结合的产物。因此,必须考虑制造的可能性与方便程度,并尽力降低工艺难度和成本。工艺性主要包括毛坯加工的工艺性、切削加工的工艺性、装配工艺性以及使用维修与拆装调整的工艺性等。

(1)毛坯加工的工艺性

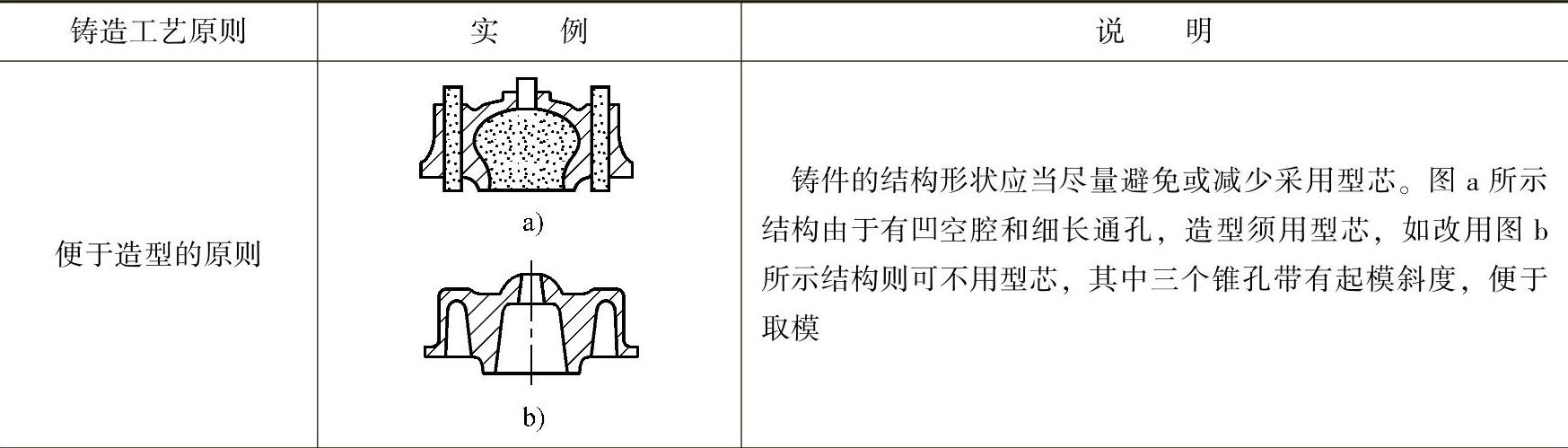

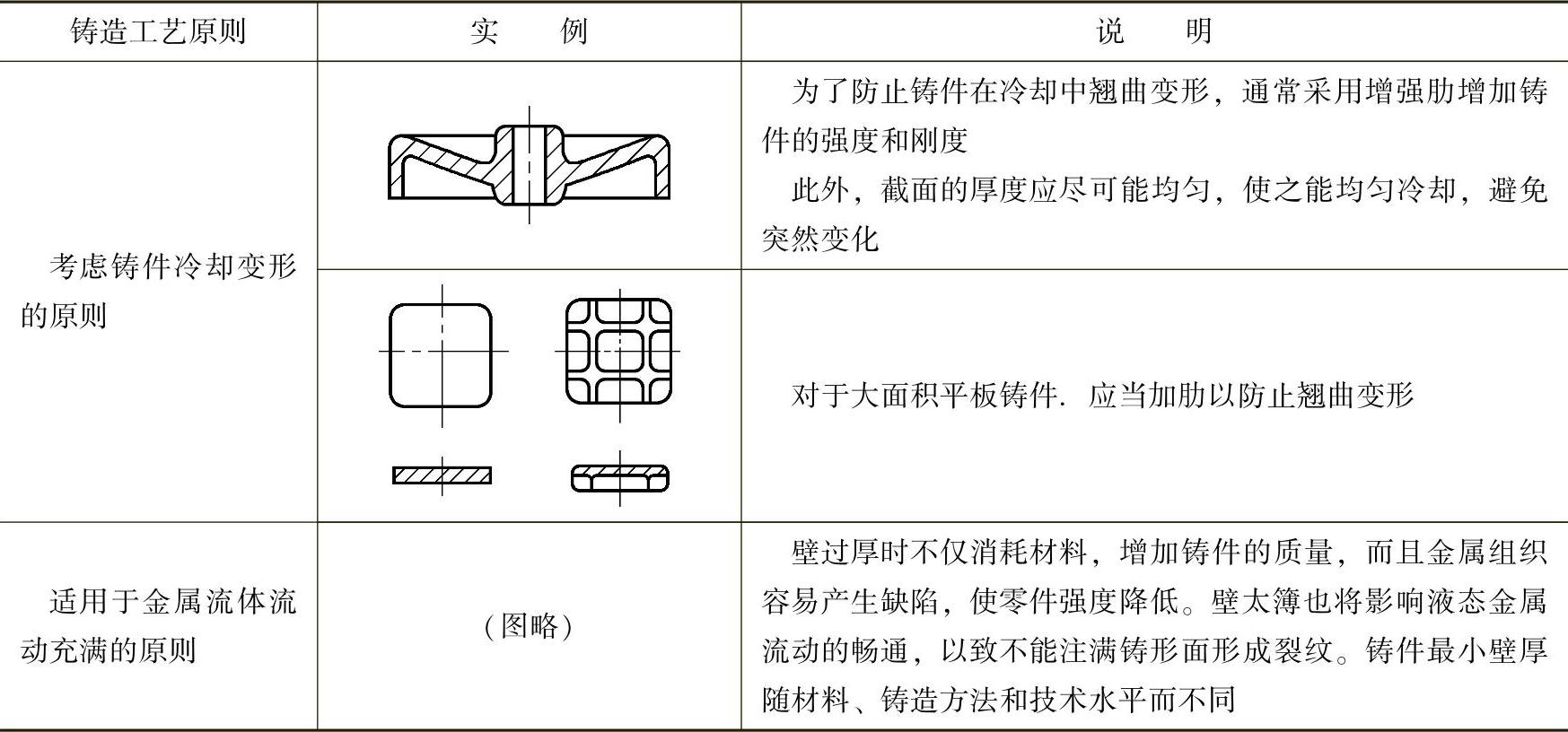

1)设计铸件的工艺原则。铸件适用于形状比较复杂的较大批量生产的结构。设计铸造毛坯的工艺原则详见表6-11。

表6-11 设计铸造毛坯的工艺原则

(续)

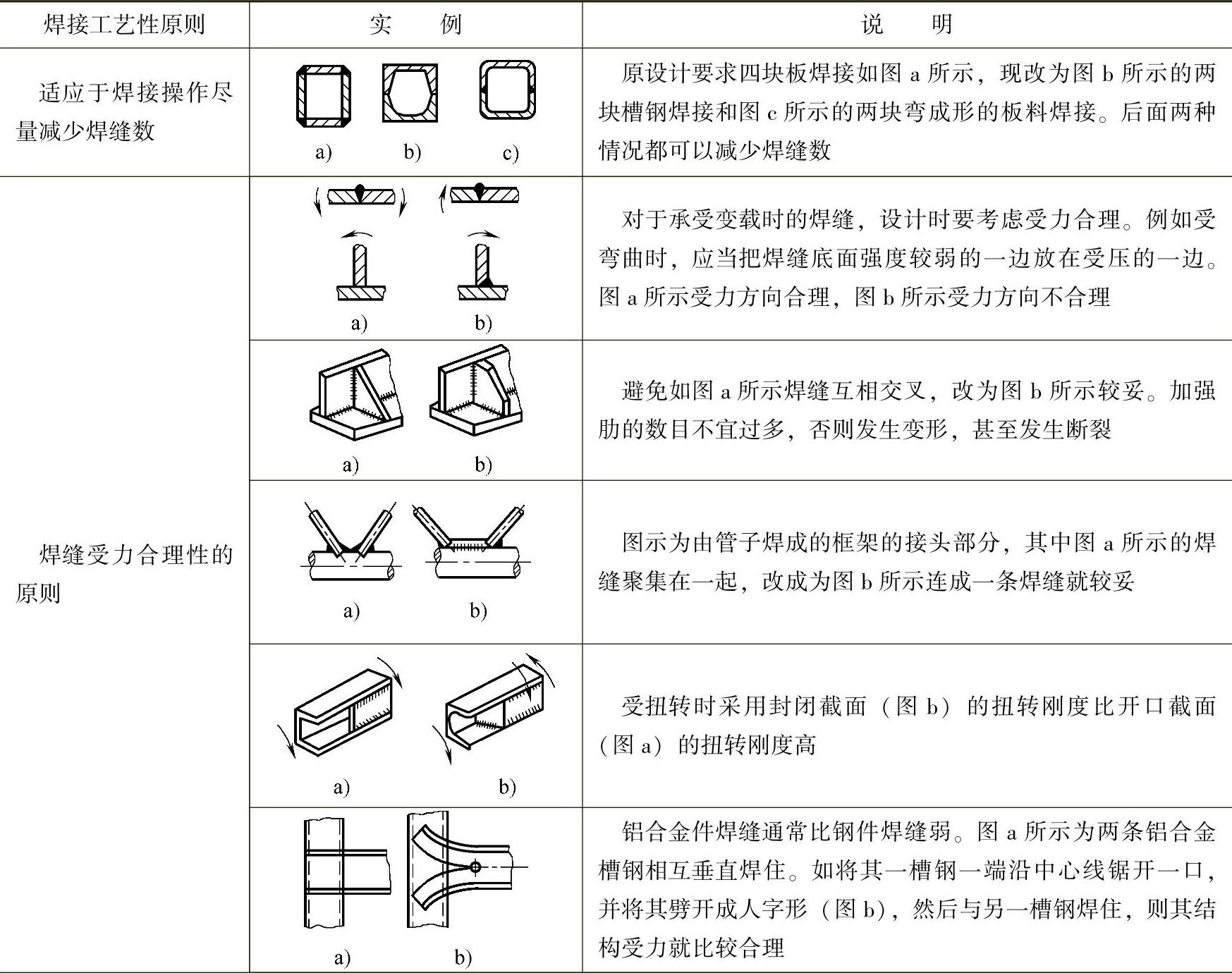

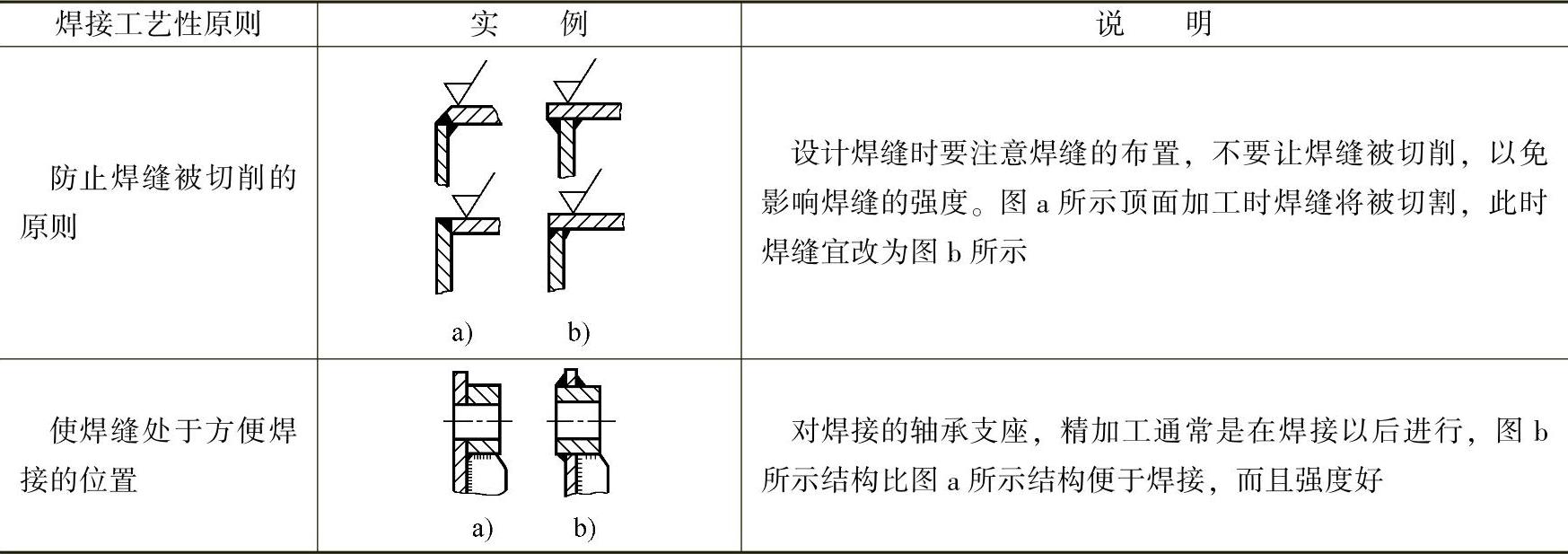

2)设计焊接结构的工艺原则。焊接结构的设计除了合理选择焊接类型与焊缝形式外,还应十分注意表6-12所列的设计焊接件的工艺性原则。

表6-12 设计焊接件的工艺性原则

(续)

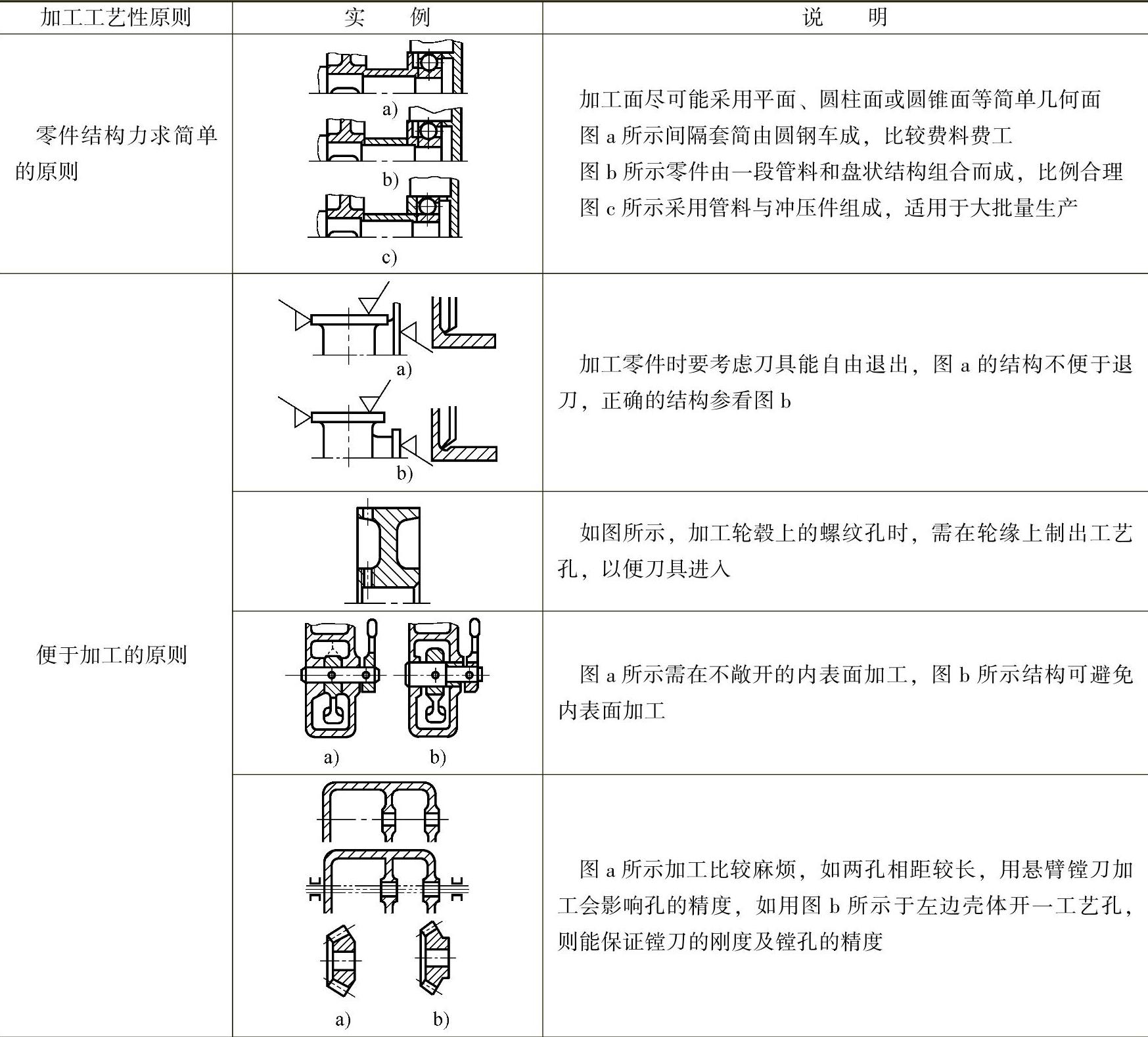

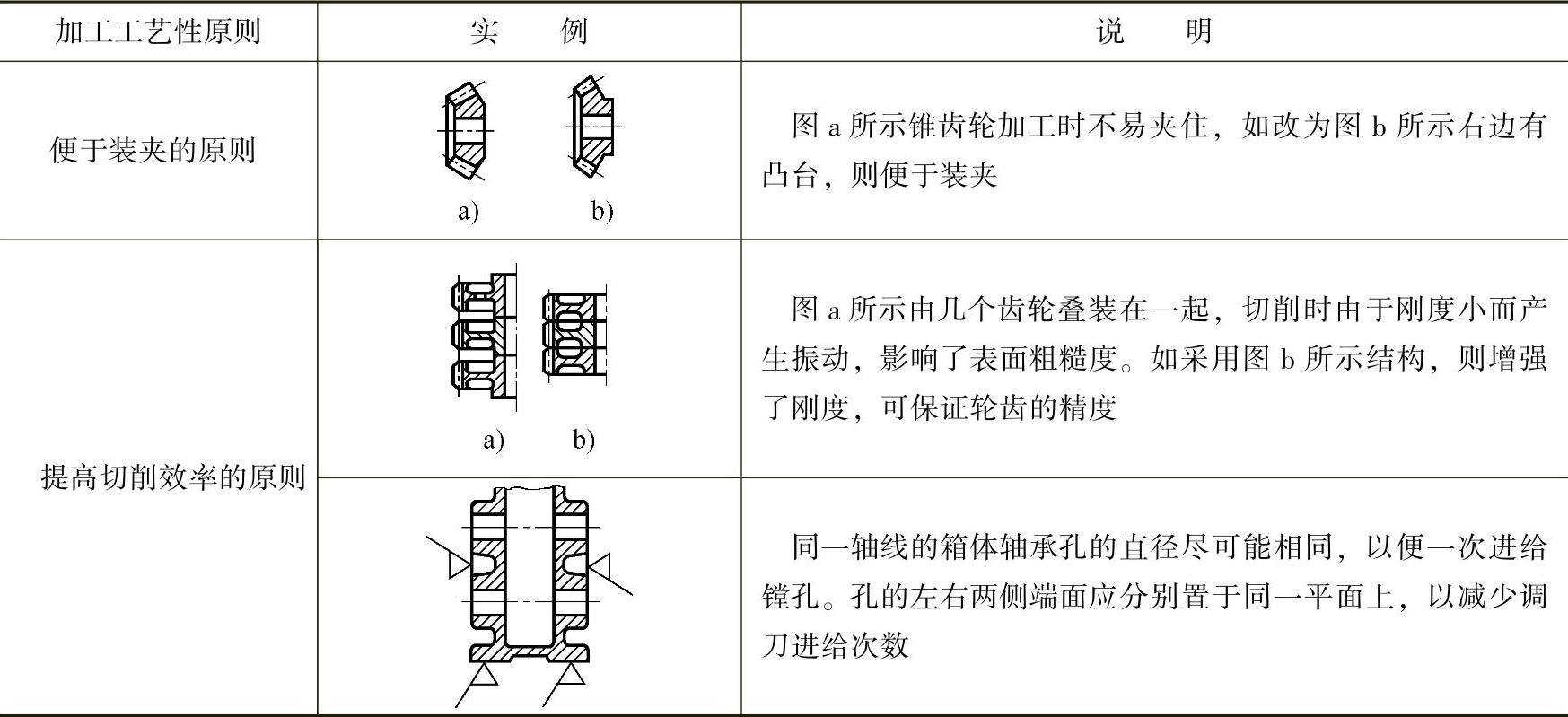

(2)切削加工的工艺性 表6-13列出了切削加工的工艺性原则,以达到提高加工效率和降低加工难度与成本。

表6-13 切削加工的工艺性原则

(续)

(3)装配工艺性 可装配性设计(DFA)方法是衡量产品装配难易程度的最佳实践,它在现代产品设计中,已得到广泛应用。装配一个产品必须从仓库搬运得到零部件;把零部件按相互位置摆放好;装配。因此,便利的装配要求搬运、摆放和装配的零部件直接成一定比例(无多余件),部件从仓库到最终装配位置移动容易。在机械化装配的情况下,零部件的输送主要考虑装配质量的检测,摆放的目的是使待装配的零部件达到装配所需的位置和方向。例如,要将螺钉旋入螺纹孔中,必须使其在同一轴线上,并使螺纹底部对准孔。装配应遵循的13项原则:

原则1:整个部件数最少

这在功能结构设计和原理设计时就应考虑,尽可能用一个零部件来完成多种功能。判断零部件数是否最少的方法是:检查每一组相邻零件,看其是否真的需要分开?如果不是的话,就应制成一体。

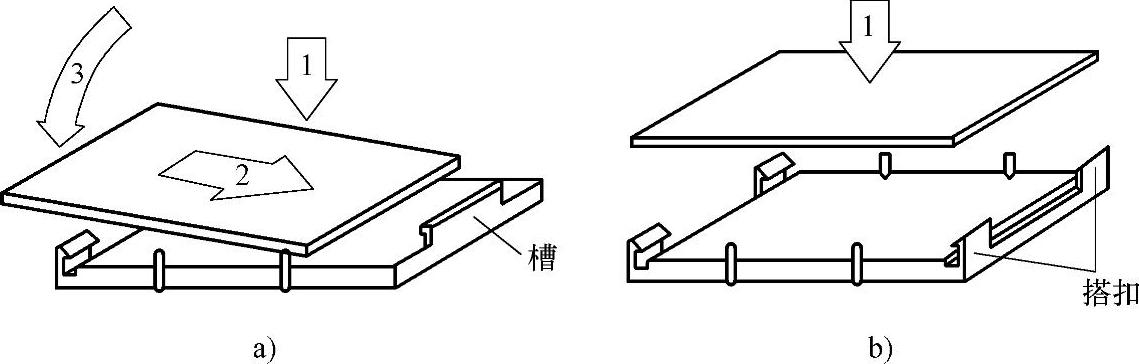

原则2:用最少的独立紧固件

因为多一个紧固件就要增加操作工序,且增加采购、库存、统计、质量控制成本。同时,紧固件容易因产生应力集中而损坏。此外,还要考虑到紧固件的标准化,以便用最少的装配工具。经验表明,如果产品中有超过1/3的件为紧固件,则是较差的设计。

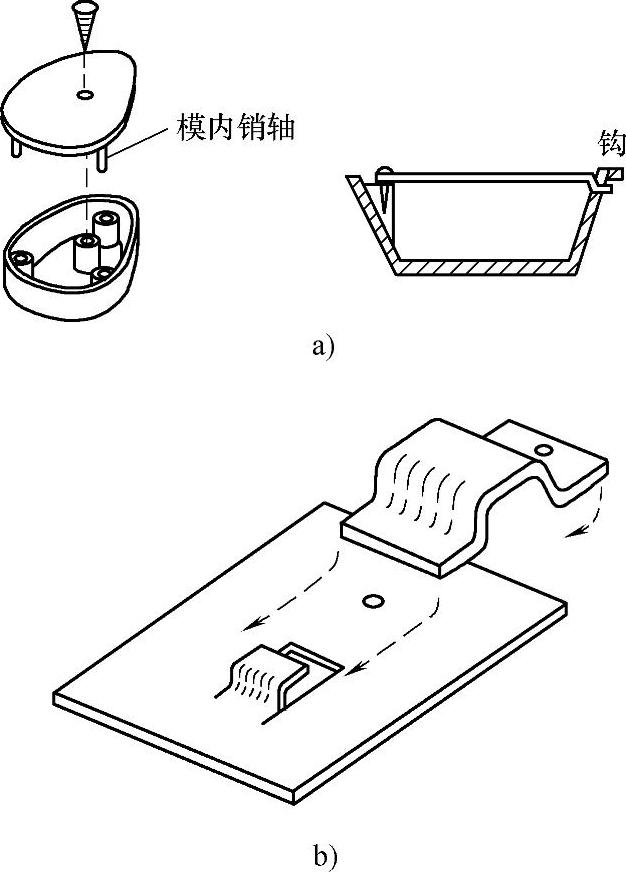

在塑料制品中最好用搭扣配合以免去紧固件。图6-129所示为搭扣紧固设计。其中图a为悬臂搭扣,易出现因弯曲应力过大而损坏;图b为搭扣配合耳柄,需考虑耳柄的长度适度;图c为扭转搭扣。

降低紧固件数目,还可以采用一件紧固件和一个销、钩或其他辅助方式实现联接。图6-130所示为塑料和金属片的联接。

原则3:设计产品中用基本件定位其他件

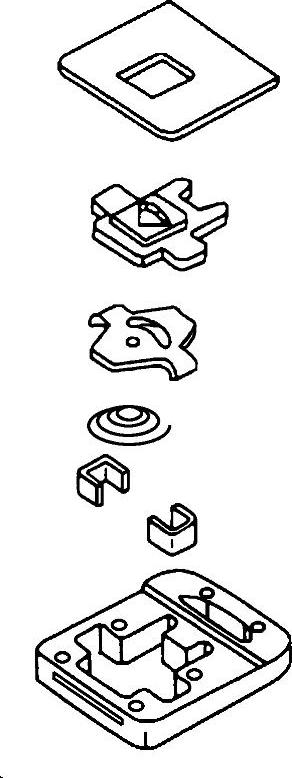

这一设计原则鼓励使用一个简单的基本件,所有其他件装在此基本件上。仪表装配如图6-131所示,基本件提供了确定其他零件位置、固定、传输、定位和支撑的基础。

原则4:在装配过程中不需要重新定位基准

这一原则是指装配基准应与设计基准和加工基准一致。如在装配中使用了机器人或专门设计的零件装置,已经有精确的定位基准,不需要重新定位。二次定位只能表明产品设计差。

图6-130 塑料和金属片的联接

图6-131 仪表装配

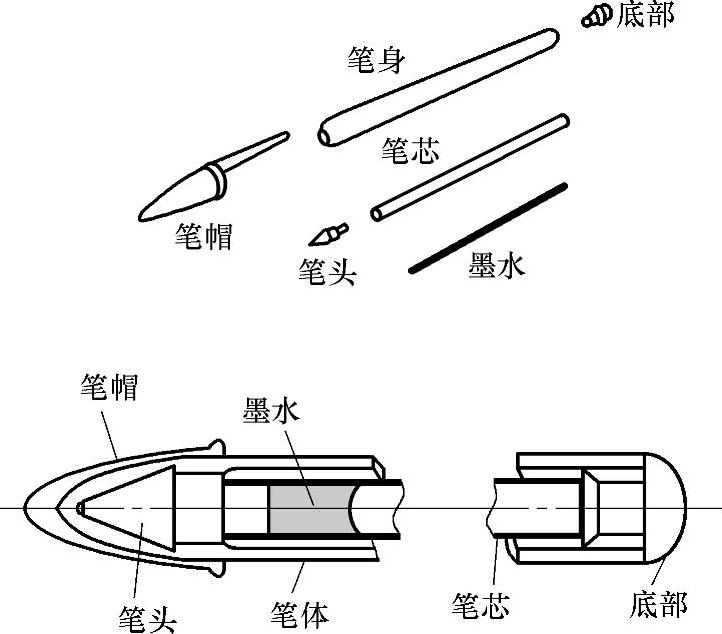

图6-132 圆珠笔装配

原则5:使装配过程高效

高效的装配方式应具有以下特征:

1)装配步骤减少。

2)避免损坏零件。

3)在装配过程中避免产品或设备笨重、不稳或某些条件下位置不稳。

4)避免产生许多分离的但要求后续装入的组件。

设计中微小的变化都可能引起装配方式的选择,故在设计中就要充分考虑到装配。下面以圆珠笔为例说明如何考虑装配问题。

第1步:列出与装配过程有关的所有零件和处理过程,圆珠笔装配如图6-132所示。

第2步:列出零件间的联系,形成联系图。圆珠笔的联系图如图6-133所示。图中节点代表零件,连接线表示它们之间的联系。联系图可以有环路。例如,笔可能有底部支持着笔芯的一端,产生分界面6,形成笔芯与底部之间的连接(如虚线所示,并假定笔中无残留物)。

第3步:选择基础件。基础件应在联系图的一端或是一个大件。此零件应满足组件最少,而且允许的装配方向最少。对于圆珠笔来说,笔帽、底部或笔身都是可选择的基础件。笔帽作为基础件不符合习惯。笔身需要两个方向装配。看来,底部可能是最好的装配基础件。

第4步:递归地增加下一件。提高装配工艺性主要遵循下述原则:用联系图为指导增加零件时,意识到装配顺序是很重要的。比如:在墨水装入之前,笔芯必须装在笔头上。在开始这一步之前,列出全部优先要求很有用。对于圆珠笔来说,优先要求是:联系3必须先联系4;联系5必须先联系1。

图6-133 圆珠笔的联系图

第5步:明确组件。组件可能由零件组成,并有严格的相互间联系,在没有拆散前可重新定位,并与其他的装配件有简单的联系。组件仅在为使装配过程简化时使用。对于圆珠笔来说,笔头、笔芯和墨水组成了一个组件,这可简化装配。圆珠笔的装配顺序可以有多种,如:[2,(3,4)1,5]或[底部、笔身﹝笔头、笔芯、墨水)笔帽]。前一种装配顺序列出了联系,后者则列出了装配零部件,括号内表示组件。

这里给出的过程,对于评价装配顺序和确定当顺序变化时对设计的影响非常有意义,同时也可衡量装配顺序的效率。如果所有的联系按一定的逻辑顺序连接,无组件产生且无不好使用的联系,那么这种装配顺序是高效的。

原则6:避免使分检变复杂的零件特征

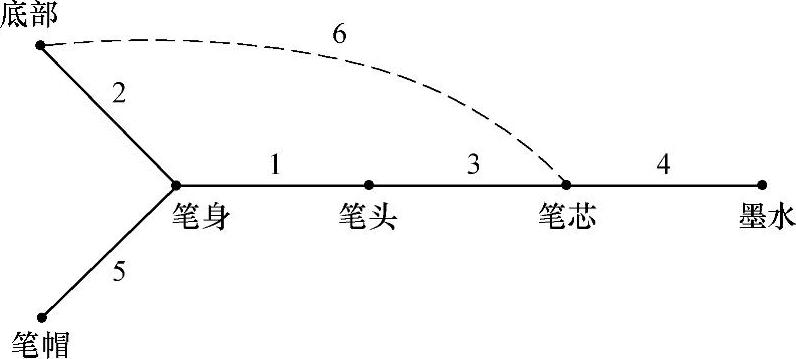

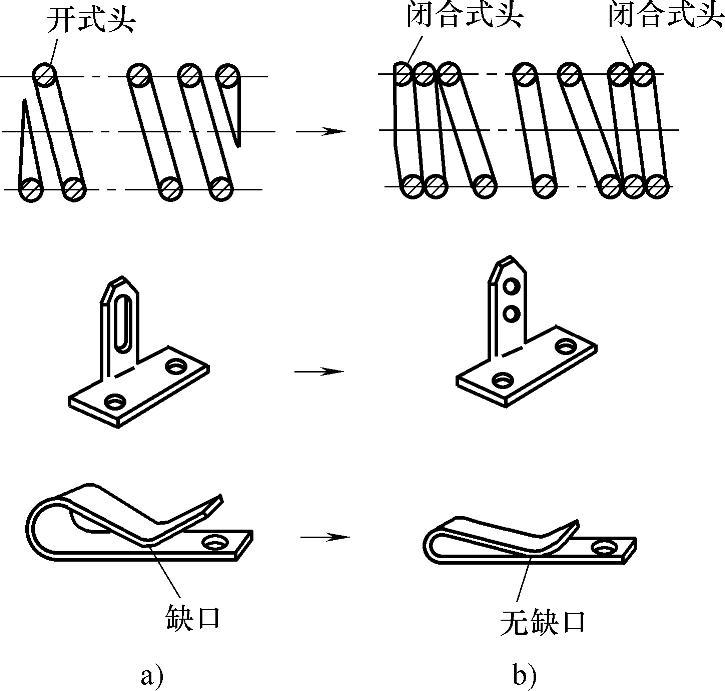

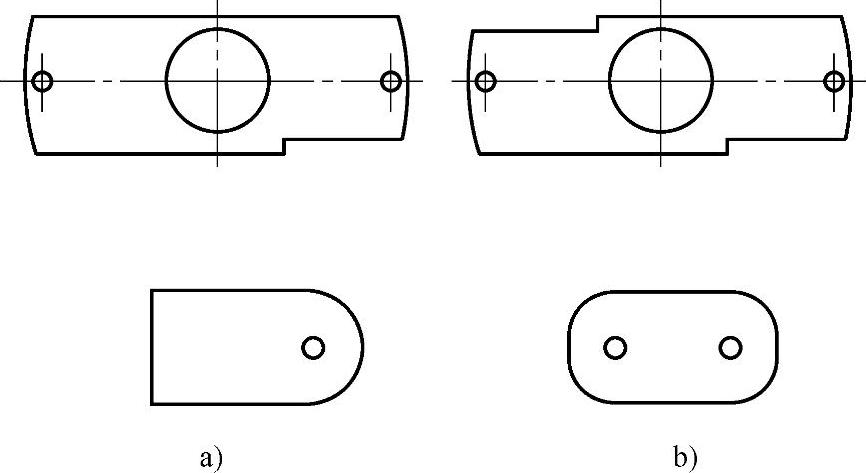

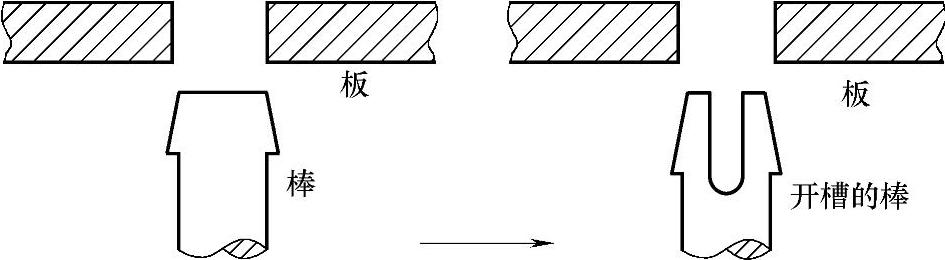

部件的三种特征会使分检复杂化:混乱、沟槽和挠性。如图6-134所示,这些零件如果装在箱子或盘子中,由于它们会混杂在一起,难于分别检出。但若将其设计成如图b那样,就不会引起混乱。

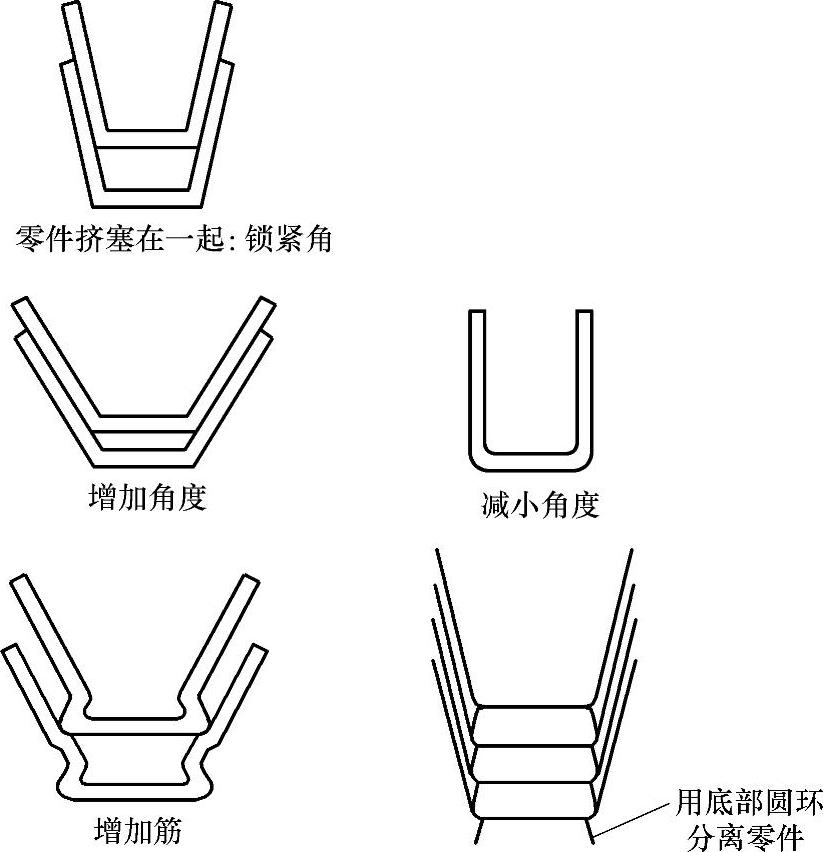

沟槽也会使分检复杂化,如图6-135所示零件相互挤塞在一起。有两种简单的解决办法:改变内部相互锁紧平面的角度;增加防止挤塞的环节。此外,零件的挠性,如垫圈、管和金属线绳等,特别难以分检和处理,为此,应尽可能不用或用短的、硬的挠性件。

图6-134 修改设计避免零件混乱(https://www.xing528.com)

图6-135 修改设计避免零件挤塞

原则7:为分检、处理和配对专门设计零件

在设计时就要考虑到零件的装配方法,采用手工、机器人或专用输送机装配。如果年产量低于25万件,手工装配最经济;年产量在2000万件以上,机器人装配最好;年产量超过200万件采用专用输送机装配合理。这些系统都需要零件分检、处理和配对。例如:手工装配的零件可以大量输送,但必须有容易抓取的特征;机器人的手可以自动送进,且能像人手一样从外部抓住零件,或从内部在平面上用一吸杯或用其他终端效应器来抓取零件。

原则8:所有零件头尾设计成对称的

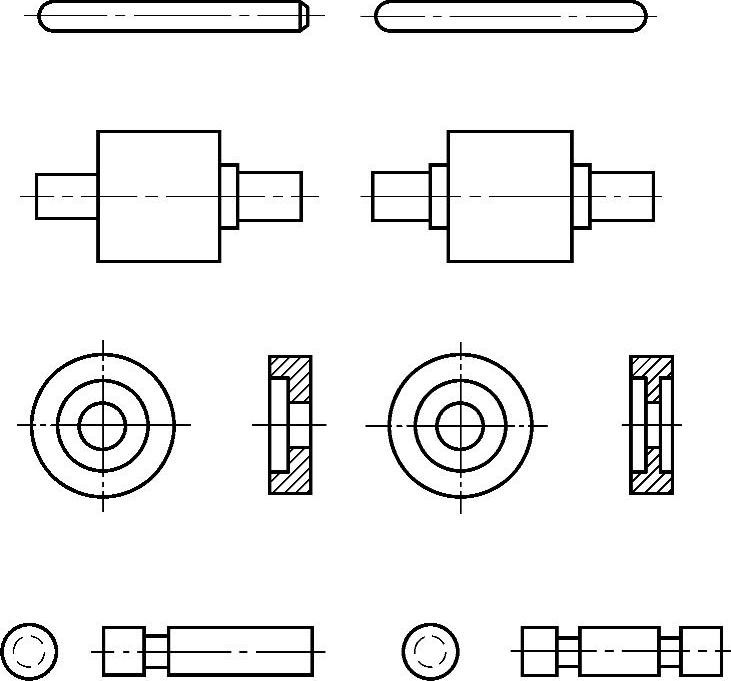

如果在装配中零件仅能以一种方式装入,那么零件必须定好方向,并从这个方向装入,这对于装配精度的要求就很高。如果是球头,则与装配方向无关,装配就简单多了。绝大多数装配介于上述两种极端情况之间。零件现状对称可以简化装配。有两种对称方式:头尾对称(垂直与插入轴的轴对称)和与插入轴对称。头尾对称意味着在装配时,可以从零件的任何一端首先装入。图6-136所示的轴对称零件计划沿轴向装入,左侧图只能由一个方向装入,若改为右侧图头尾对称结构,则也能从另一个方向装入。

原则9:将所有零件设计为与插入轴对称

设计者还应考虑到旋转对称性。图6-137所示为考虑与插入轴对称的改进设计,左侧为非对称形状,改为右侧则对称了。若设计成圆形或球形,则可360°旋转对称。

图6-136 修改轴对称零件为头尾对称

图6-137 与插入轴对称的改进设计

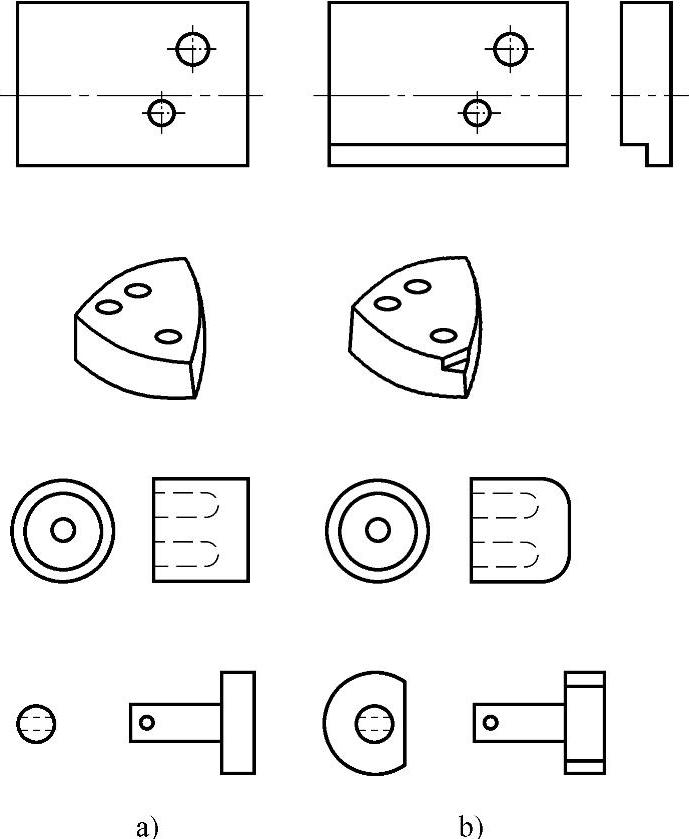

原则10:所设计零件与插入轴不对称时要将不对称性表达清楚

这一原则的目的是让零件仅按规定的方式装入。如图6-138所示,左侧为局部不对称形状;右侧为改进设计后强化了不对称性形状,更容易定向而不会装错。

原则11:零件通过直线式装配实现配合,从同一方向完成所有操作

这一原则的目的是使装配运动最少,即:装配时所有零件只需按一定顺序在同一方向移动。因此,装配过程不需要基准的再定位,也不需要考虑其他的装配运动。考虑到重力对装配过程的帮助,向下是最佳方向。图6-139中,左侧原装配需三个运动,图b所示为改进后装配只需向下的一个运动。

原则12:充分利用斜面、倒角和柔顺性实现插入和调整

利用倒角、圆角及导向部分,使装配容易已为大家所熟知,图6-140所示为利用柔性使装配容易的示例。

图6-138 修改设计强化不对称性

图6-139 改进设计做到单一方向装入

图6-140 利用柔性使装配容易的示例

原则13:零件的最大可接近性

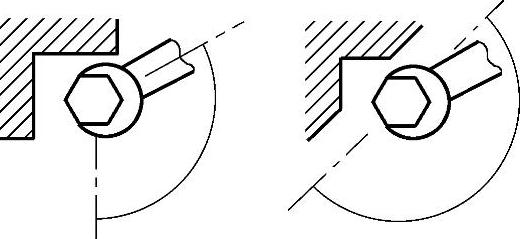

无论装配还是维修都需要工具。要提高装配效率,为工具留出足够的空间是必要的。如零件没有抓取间隙,装配就会发生困难。如果零件在不方便的情况下装入,装配效率也就相应降低。图6-141所示为改进后加大了扳手活动范围,也就提高了装配效率。

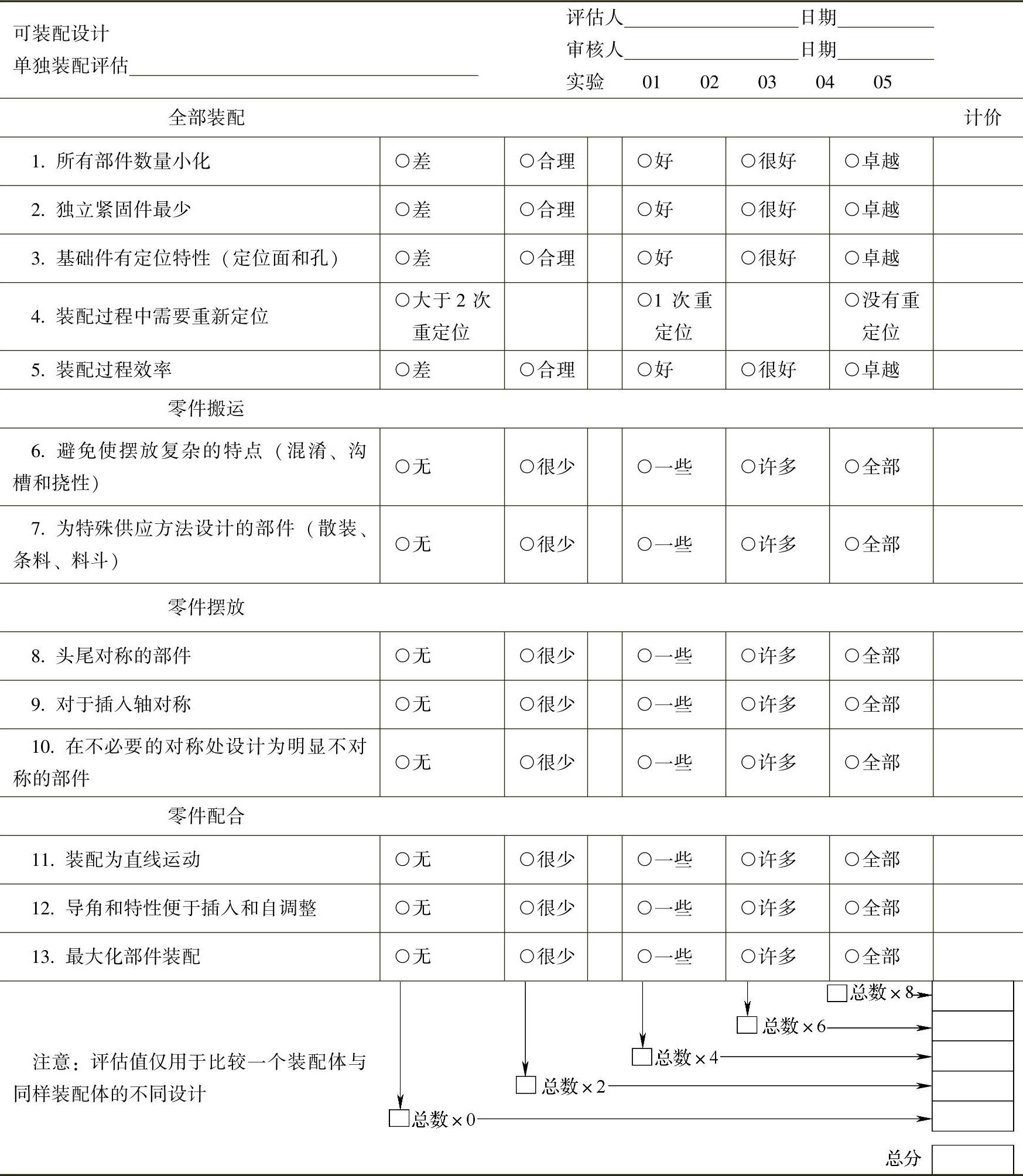

可按表6-14来评价可装配性设计13项原则的执行情况。

图6-141 为工具留空间进行改进

表6-14 可装配设计评价表

此外,为提高装配工艺性还要遵循下述原则:

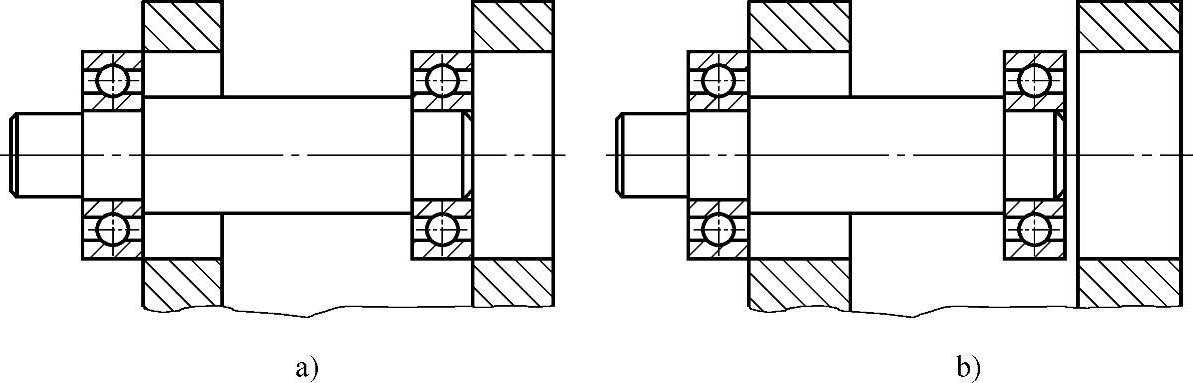

1)零件的紧配合面不宜过长。如图6-142b中,与齿轮和滚动轴承相配合的紧配合轴段太长,不仅装配难度大,而且容易擦伤配合表面;若将其改为图6-142a所示的阶梯结构,即方便加工,又有利于装配。

2)多个紧配合面不应同时与孔装入。如图6-142a所示的两个滚动轴承必须同时与孔装入,因此很难同时都对正,加大了装配难度;如能改为图6-142b所示结构,使两个轴承装入孔的时间错开(即使左端的轴承先装入孔中,然后右端的轴承后装入孔),则可降低装配难度。

图6-142 两个紧配合面不应同时与孔装入

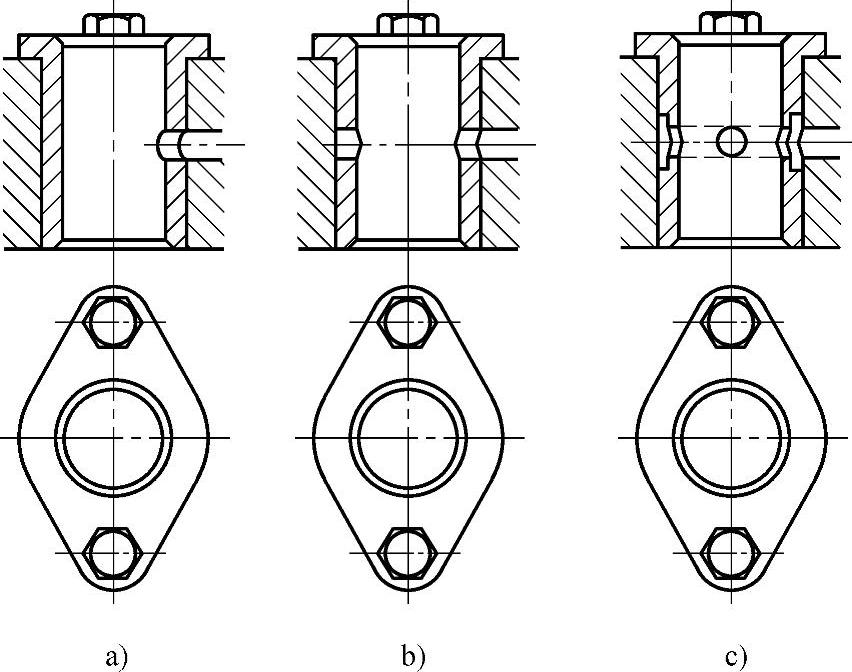

3)应采用可以减少装配差错的设计。如图6-143a所示的滑动轴承右侧有一个与油箱联通的加油孔,在装配中,很容易将孔的方向装错,导致不能供油的危险。其中图b改为双孔结构,虽可以避免装配差错,但总有一个孔不起作用,而图c增加一个环形储油槽,则使所有油孔均可发挥进油作用,是最佳的设计。

4)对于复杂结构适宜采取分块集中装配方式。如图6-66与图6-67中,由于在小锥齿轮轴系中,采用了“套杯结构”。因此可采取先将套杯内的结构分块集中装配,然后再总装,以提高装配效率。

(4)使用维修与拆装调整的工艺性 为提高使用维修工艺性主要应遵循下述原则:

1)不同工作参数的调整应互相独立。如图6-67所示的锥齿轮传动中,既要调整锥顶位置,又要调整两对轴承的间隙。这些调整项目均通过改变垫片厚度进行调整,但必须相互独立,不得互相嵌套,以避免增加调整的难度和工作量。其中,小锥齿轮轴承间隙通过套杯与其端盖之间的垫片调整;而小锥齿轮的锥顶位置则通过套杯与箱体之间的垫片调整。大锥齿轮轴承间隙通过改变两端垫片厚度之和来调整;而大锥齿轮的锥顶位置则通过改变两端垫片厚度之差来调整。所以,各项调整都是相互独立的。

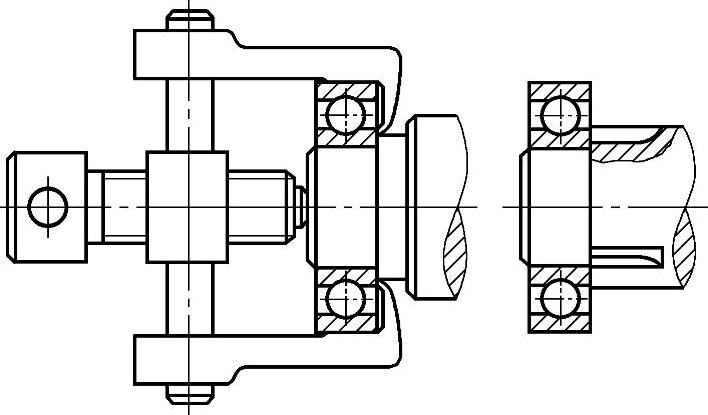

2)应便于拆卸易损零件。如图6-144为弹性套柱销联轴器结构。其中,塑料弹性套为易损件,必须定期更换,设计中应考虑使其拆装尽量简便,并提供必要的拆装空间。

图6-143 减少装配差错的结构设计

图6-144 弹性套柱销联轴器结构

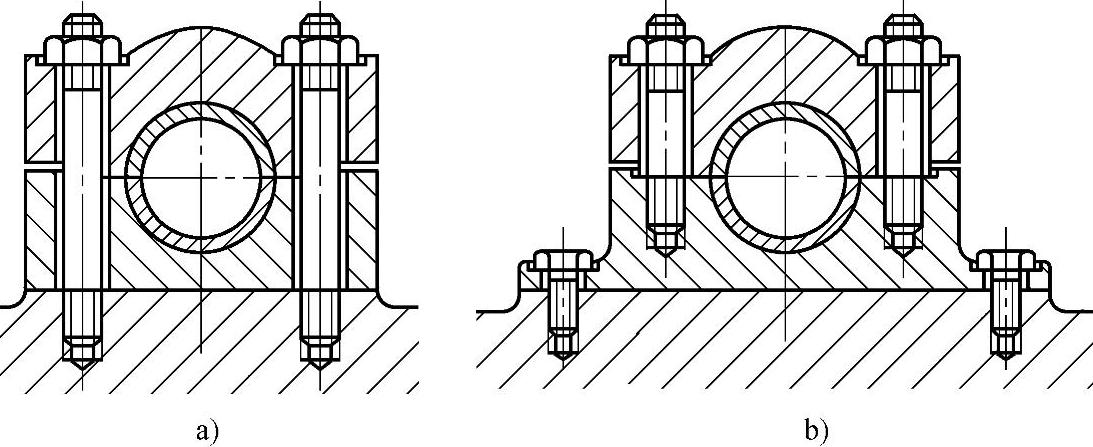

3)装配关系应互相独立。如图6-145a所示的轴承座结构的装配关系不独立,在更换轴承时,不但要破坏轴承盖与轴承座的装配关系,而且要破坏轴承座与机体的装配关系。若改为如图6-145b所示的轴承座结构后,则两者的装配关系相互独立。当更换轴承时,不需要破坏轴承座与机体的装配关系,且轴承盖与轴承座通过止口定位,装配后不需要调整,使得维修中更换易损件变得十分方便。

图6-145 装配关系互相独立的结构

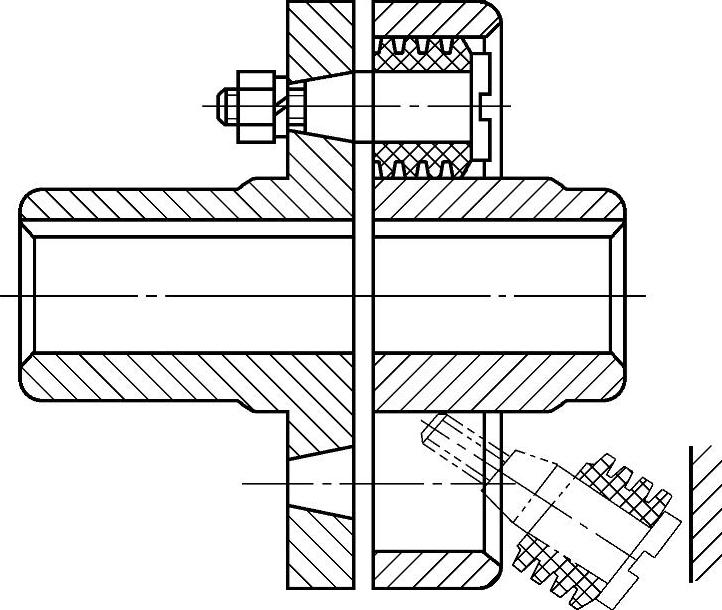

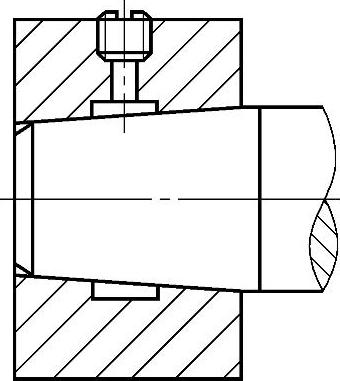

4)为需要拆卸的紧配合设置辅助拆卸结构。如图6-146为辅助滚动轴承的拆卸结构,设计中应在轴承定位端面与轴台之间留有操作空间。又如图6-147为圆锥面的辅助拆卸结构,为了有利于拆卸,通过油孔向锥面加入高压油。

图6-146 滚动轴承的辅助拆卸结构

图6-147 圆锥面的辅助拆卸结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。