机械设备的工作表面大多是用金属制作的,因而摩擦学研究的主要对象是金属表面之间的摩擦和磨损。

(1)摩擦 两个相互接触的物体在外力作用下作相对运动时,其接触表面之间的切向阻抗现象,称为摩擦。其阻力称为摩擦力。摩擦力始终与相对运动的方向相反。两个物体之间的摩擦力与其法向压力之比值,称为摩擦因数(过去常称为摩擦系数)。摩擦现象涉及的因素很多,因而提出了在不同条件下适用的摩擦理论:

1)机械理论。该理论认为:摩擦起源于表面粗糙度,滑动摩擦中能量耗损于微凸峰的相互啮合、嵌入及弹塑性变形,特别是硬微凸峰嵌入软表面后,在滑动时形成的犁沟效应;表面越粗糙,摩擦因数越大;反之,随表面粗糙度的降低,摩擦因数也降低。实践表明,摩擦的机械理论只适用于普通粗糙表面,而当表面粗糙度降低到表面分子吸引力有效作用时(如超精加工表面),摩擦因数反而剧增。

2)分子作用理论。该理论认为:摩擦是起因于两摩擦表面上分子间的作用力,是由于分子的活动性和分子力作用可使固体粘附在一起而产生阻抗现象。根据这一理论,就不难解释为什么极光滑的表面(如块规表面)之间有很强的吸附力。

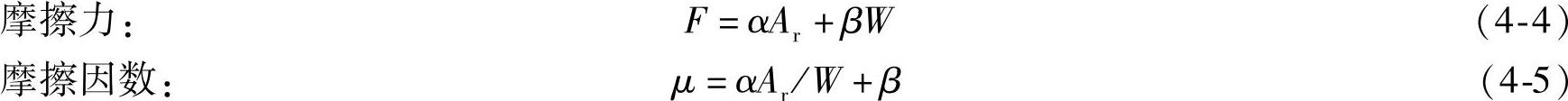

3)分子—机械理论。把上述两个理论综合起来,就可以得出分子—机械理论。该理论认为:摩擦过程中既有表面微凸峰间的机械啮合力,也有表面分子相互吸引力,这两方面的力构成了摩擦阻力。前者是产生摩擦力的主要原因。可用二项式摩擦定理来表述:

式中 α——由摩擦表面分子特性决定的系数;

β——由摩擦表面机械特性决定的系数;

Ar——实际接触面积;

W——外载荷。

4)粘着理论。粘着理论虽然也考虑了表面微凸峰间的啮合力,但其与机械理论不同,认为:这种啮合力是由微凸峰受载后的塑性变形所致,同时还考虑了微凸峰在接触后产生粘接,如果被外力剪切而分离时,还必须克服微凸峰间相互位移所需的切向力。摩擦力是粘着效应和犁沟效应产生阻力的总和。但其计算式误差较大,还需考虑粘着节点增长使实际接触面积增加效应、污染膜影响效应、犁沟效应等加以修正。

影响摩擦的因素主要有:金属材料的性质(材料互溶性,分子结构等);法向载荷;表面滑动速度;润滑状态;环境及表面间的温度;表面粗糙度;表面膜等。由于影响因素的复杂性,目前关于摩擦因数的计算方法尚不成熟,只能靠试验来确定。因此,上述计算式仅能从概念上加以说明,而不同情况下的具体数值还需查有关手册。

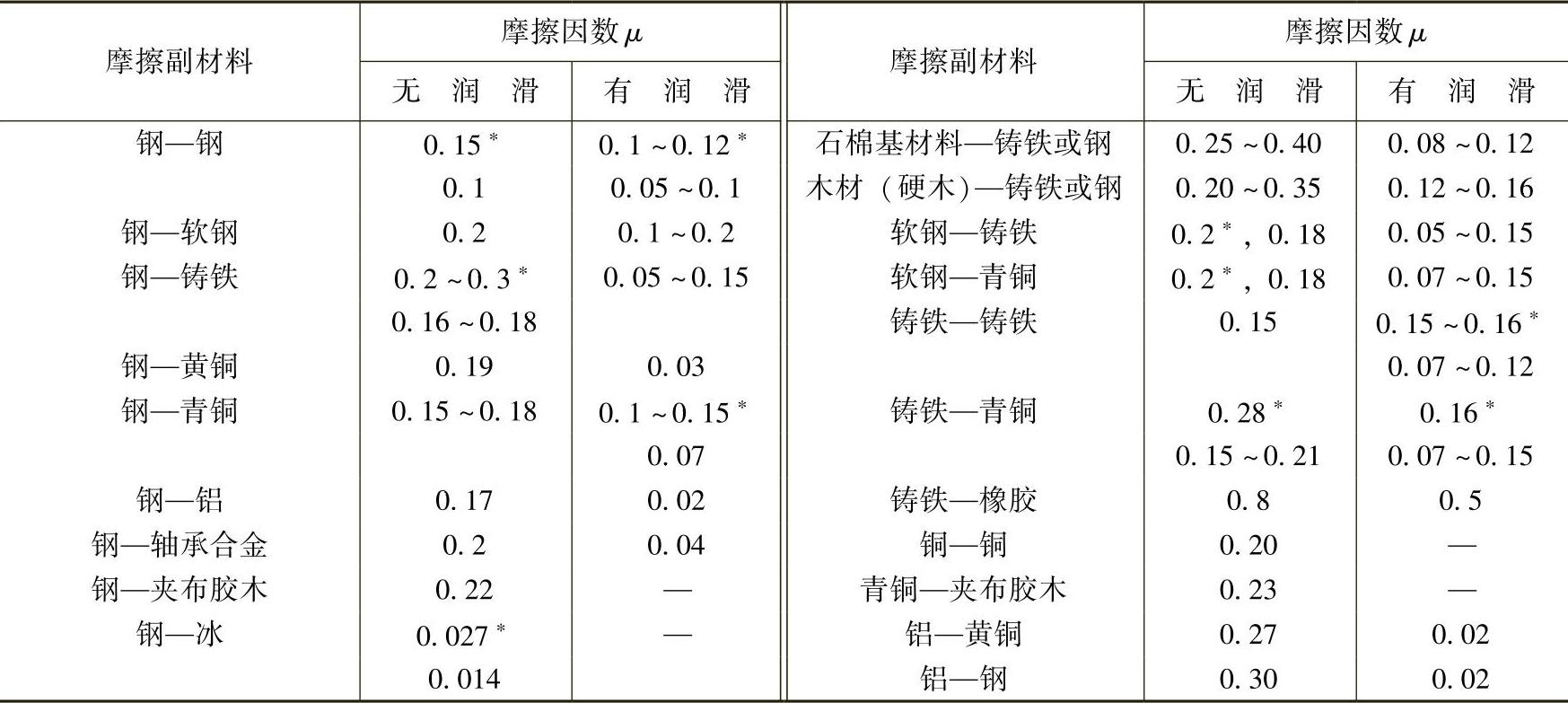

常用材料的滑动摩擦因数见表4-14。

表4-14 常用材料的滑动摩擦因数

注:加符号∗的表示静摩擦因数,其余为滑动摩擦因数。

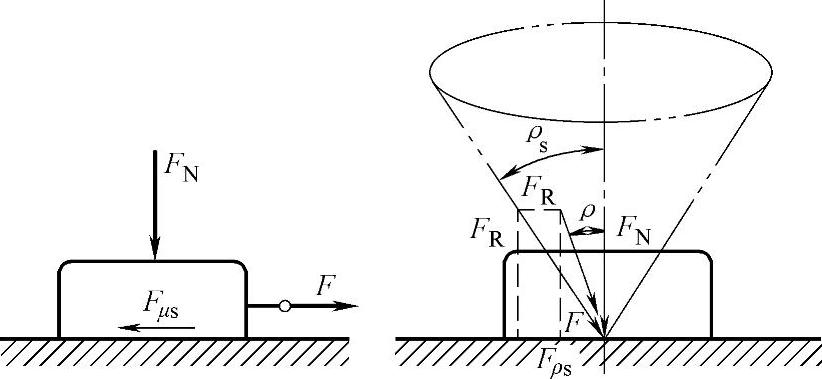

(2)摩擦角和摩擦锥

1)静态。如图4-16所示,若正压力为FN,摩擦因数为μs,切向力为F,则静摩擦角为

ρs=arctanμs (4-6)

若接触面的状况是没有方向性的,则上式对沿摩擦面的任意方向的外力都成立。所以,FN的反力与摩擦力Fμs的合力形成一个以2ρs为圆锥角的圆锥,称为静摩擦锥。如果FN与Fμs的合力处于摩擦角内,则无论FN多大,物体也不会移动。这种现象称为自锁。在产品设计时,根据需要可以利用自锁或防止自锁。

2)动态。为使受法向载荷的物体在平面上沿给定的方向作匀速运动,必须施加切向外力以克服阻力。该阻力称为动摩擦力Fμ,它与法向压力之比称为动摩擦因数μ。与静摩擦类似,也有相应的动摩擦角和动摩擦锥。

(https://www.xing528.com)

(https://www.xing528.com)

图4-16 平面滑动摩擦与摩擦锥

(3)磨损 磨损是接触的物体在相对运动时,表层材料不断损伤的过程。它是伴随摩擦而产生的必然结果,表现为物体尺寸和形状的变化。据统计,机械零件失效的主要形式是磨损、断裂和腐蚀。其中,磨损失效竟占到80%,而断裂失效约占10%。由此可见,研究磨损机理和提高耐磨性的措施,将能有效地节约材料和能量,提高机械设备的使用性能和寿命,减少维修费用,对国民经济具有重大的意义。为了说明材料的耐磨性能和磨损程度,磨损可用下列指标来定量表述:

1)磨损量。以尺寸、体积或质量的减少量来表示的磨损过程结果,通常可用线磨损量、体积磨损量、质量磨损量来度量。磨损量是评定材料耐磨性能、控制产品质量和研究摩擦磨损机理的重要指标之一。

2)磨损率。指磨损量与发生磨损的行程或时间的比值,通常可用单位滑动距离的磨损量、单位时间的材料磨损量、每转或每一往复行程的磨损量来度量。

3)磨损度。指磨损量与发生磨损所经过的规定距离或所作之功的比值。

4)耐磨性。用以表示材料抵抗磨损的性能,它以规定的摩擦条件下的磨损量的倒数来表示。

从能量的角度,还可以用滑磨功(即μWv,v为相对滑动速度)的大小,来反映可能产生磨损的程度。

由于影响磨损的因素很多,磨损的定量计算方法尚不成熟,对磨损问题目前还处于定性分析阶段。

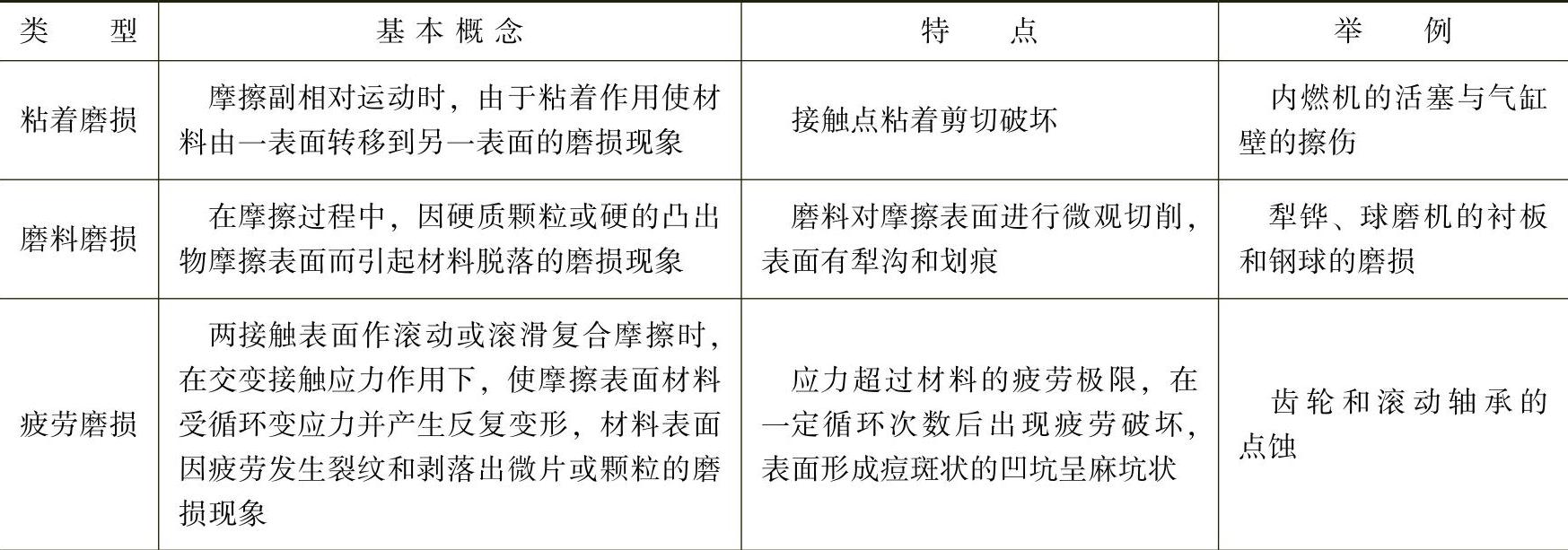

五种基本磨损类型的机理和特点见表4-15。在机器摩擦副的实际磨损中,通常是几种形式的磨损并存,而且一种磨损发生后往往诱发其他形式的磨损,例如疲劳磨损的磨粒会导致磨料磨损,而磨料磨损所形成的新表面又将引起腐蚀或粘着磨损。

表4-15 五种基本磨损类型的机理和特点

(续)

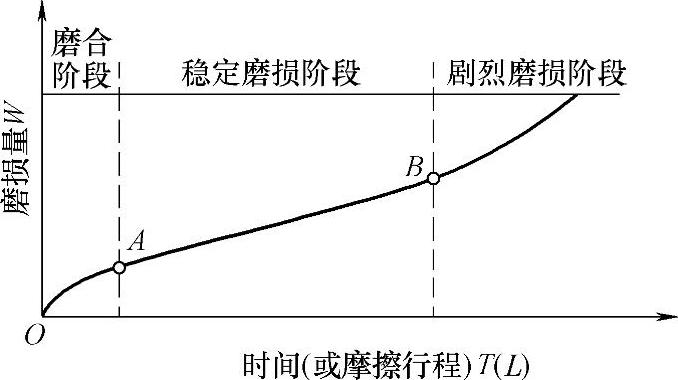

机械零件的典型磨损过程如图4-17所示。

由图4-17可见,磨损过程可分为三个阶段:

1)磨合阶段(又称跑和阶段)。图中OA段反映了机器运行初期的情况。由于新的摩擦副表面具有一定的粗糙度,在载荷作用下,开始时实际接触面积较少,单位接触面积实际承受的载荷较大。因而这时的磨损率较快。随着跑和过程的进行,磨损表面粗糙峰逐渐磨平,磨损减缓。

图4-17 机械零件的典型磨损过程

2)稳定磨损阶段。经过磨合,磨损表面不仅接触面积增大而且还产生了加工硬化现象,微观几何形状改变,建立了弹性接触的条件。这时磨损稳定下来,磨损量与时间成正比增长,磨损率基本不变,如图中的AB段。

3)剧烈磨损阶段(又称崩溃磨损阶段)。经过较长时间的稳定磨损后,磨损条件发生很大的变化,如表面间的间隙增大,金属组织的变化(如表面硬化层已磨光),表面温度增高等,使磨损率急剧增高,这时,机械精度降低,效率下降,产生异常的噪声和振动,进入恶性循环。最后,导致零件的失效。如图中B点以后的阶段。

由上述可知,摩擦和磨损是两个既有密切联系,又有很多区别的问题,其设计要点下面将分别介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。