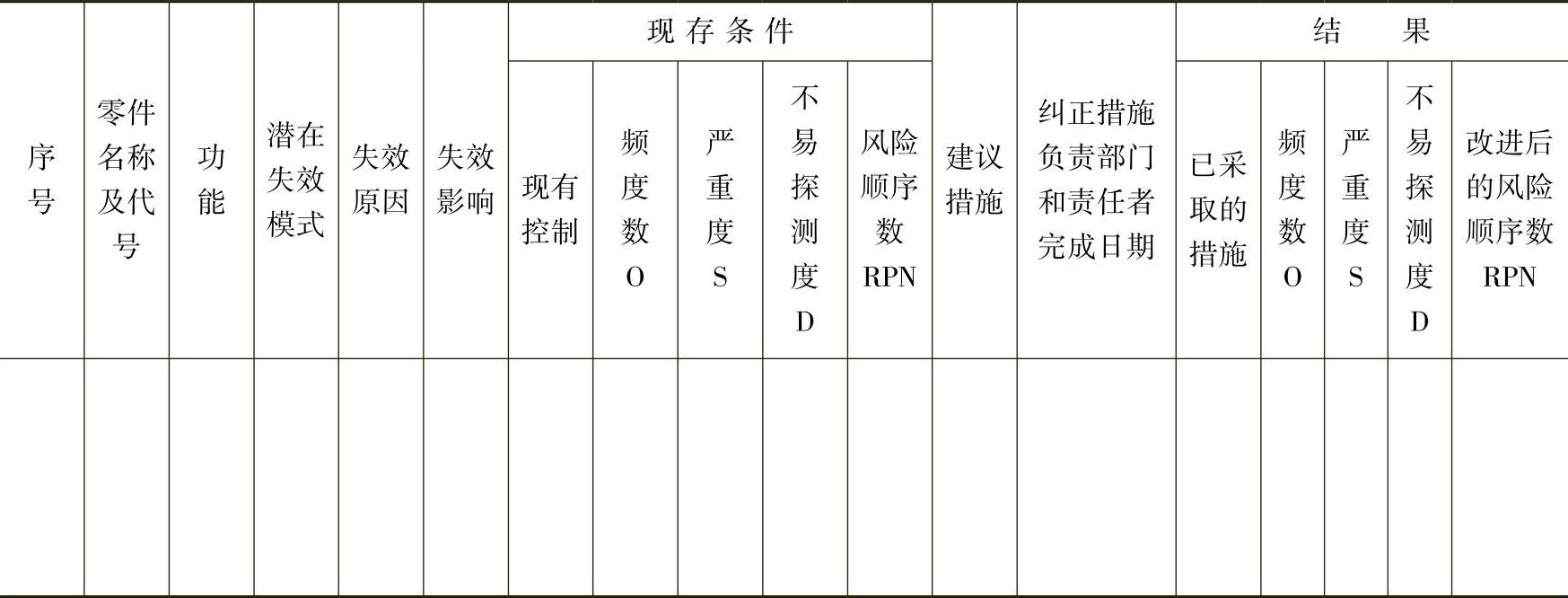

表4-7所列为FMEA表。

表4-7 FMEA表

表4-7名词解释:

1)序号。按分析对象的顺序编号。

2)零件名称及代号。以确定进行分析的子系统、部件、零件,填写设计图样上所使用的名称及代号。

3)功能。指设计要求分析对象的功能。

4)潜在失效模式。列出分析对象可能发生的失效模式,即没有达到设计意图和要求功能所呈现的方式。潜在失效模式是通过分析预测有可能发生的、但并非必然发生的失效形式。一般可用对同类型产品元件的可靠性、耐用性试验报告进行评价,作为分析工作的起点。典型的失效模式示例如下:疲劳、氧化、腐蚀、松动、变质、断路、短路、破裂、硬化、泄漏、堵塞、剥落、褪色、粘着、变形、抱轴、振动、过早磨损、发热灼伤等。

5)失效原因。对每一种失效模式应列出分析出来的造成失效的原因。有些失效原因是多层次的或几个原因相关联的。这时,应结合运用故障树分析法(FTA)找到引起故障的主要原因或直接原因。所列出的原因应尽可能完整和简明,以便能采取针对性的纠正和预防措施。典型的失效原因有:选用材料不当、材质不均匀、热处理不当、超负荷运行、装配错误、润滑不良、材料气孔、疏松、超过强度极限、设计不当、滥用或误操作等。

6)失效影响。主要是描述失效模式一旦发生后,对整机产品所造成的影响,如涉及到顾客申诉、索赔、违背有关法规要求等,应明确指出。典型的失效影响示例如下:噪声污染、运行间断、产品损坏、运行不稳、异味、装置失控、不安全、不起作用、火灾、脱轨、操作力过大、运行障碍等。

7)现有控制。列出现有设计控制的方法或控制措施,如进行何种试验和检查。

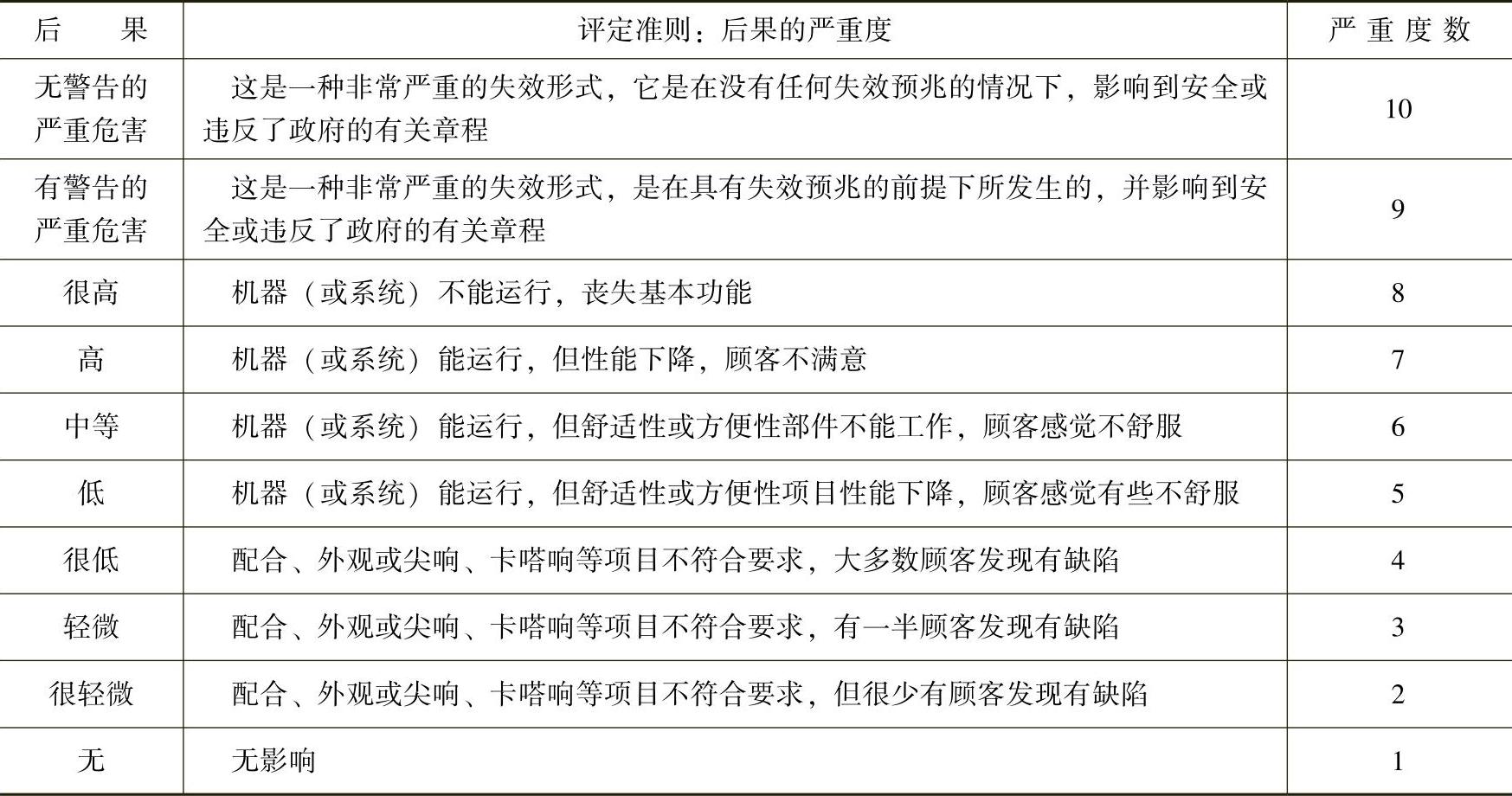

8)严重度S。指产品交付顾客后失效影响的严重性,可分为10级,如表4-8所示。只有通过设计更改,才能改变严重度。

表4-8 严重度S分级表

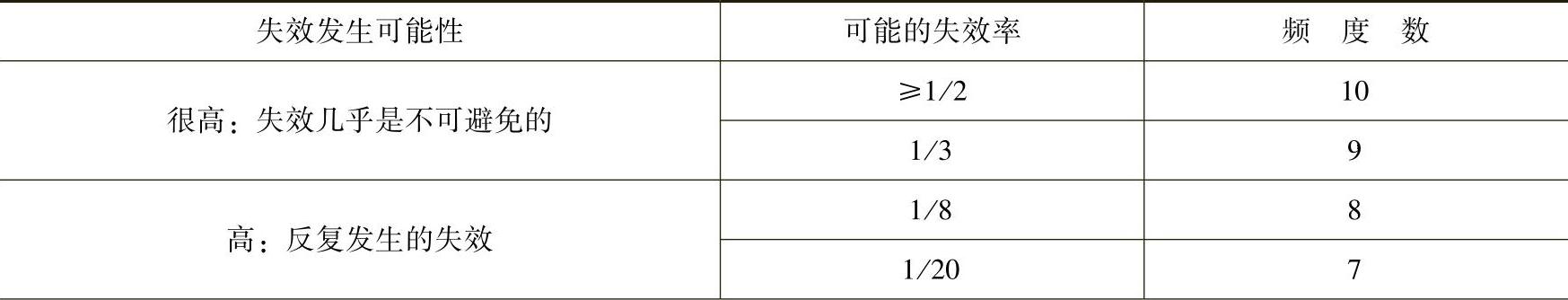

9)频度数O。表征失效原因发生的可能性,又称失效发生概率,指预测故障出现的概率。可通过设计更改降低其级别。通常将其分为10级,如表4-9所示。

表4-9 频度数O分级表(https://www.xing528.com)

(续)

10)不易探测度D。表征对失效的潜在原因的可知程度,又称可发现率。它是指在使用之前失效被检出的可能性。对潜在失效模式的检查,可通过设计评审、数学分析、可靠性试验、样机试验、现场使用试验等方式进行。一般也可将其分为10级,如表4-10所示。

表4-10 不易探测度D分级表

11)风险顺序数RPN。这是对影响产品质量的风险性大小的度量。风险顺序数RPN=S×0×D。即RPN=1~1000。RPN值越大,影响产品质量的风险性也就越大,这就要求设计人员采取稳妥可靠的预防措施。一般当风险顺序数大于125,就应采取纠正或预防措施。

12)建议措施。应简要地列出建议采取的纠正措施的说明。

13)纠正措施负责部门、责任者和完成日期。应列出建议实施的纠正措施负责部门、完成日期和责任岗位。

14)已采取的措施。在落实措施后,对实际的措施及生效日期做出简要说明。

15)改进后的风险顺序数RPN。在纠正措施已经落实后,计算出新的、所估计的风险顺序数RPN,看其能否满足要求。

【案例4-3】车门密封的设计失效模式及影响分析(DFMEA)

表4-11列示了汽车车门防腐功能的DFMEA。

表4-11 汽车车门防腐功能的DFMEA

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。