以上采用直写方法研制的热电发生器,其薄膜厚度一般为10 μm左右。而膜厚通常直接影响到热电偶的电阻,从而决定了回路电流的高低,继而限制了可输出功率的大小。为澄清此问题,以下考察了镓薄膜厚度对输出功率的影响。

相应热电发生器制作步骤如下[16]:(1)首先用0.8 mm厚的硅胶板根据所需形状制作掩膜,并使用704胶将其黏接在3 mm厚的硅胶基底上,形成20个深度为0.8 mm的槽道;(2)用笔刷将液态镓涂覆填充槽道,即镓膜层厚度为0.8 mm;(3)将康铜丝搭接在每两个充满镓的槽道之间,保证康铜丝两端与液态镓两端相接;(4)使用705硅橡胶封装镓部分,完成装置制作。

鉴于镓薄膜厚度相比上节的原型机已增大80倍,为保证掩膜结构的稳定性,将镓膜宽度从10 mm减至5 mm,而将两镓膜间距离从5 mm增至10 mm。这时镓热电极尺寸为100 mm×5 mm×800 μm,康铜热电极尺寸100 mm×φ1.5 mm。

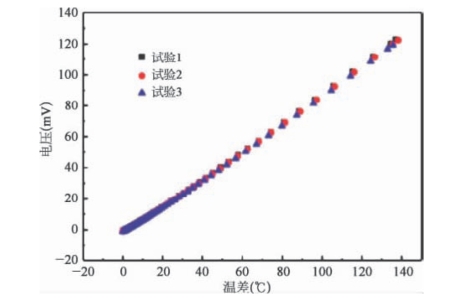

图13.7所示为由此改进后的热电发生器的热电势温差关系曲线。从中可以看到,当温差为140℃时,20对同样尺寸的热电偶串联可得到输出电压约为123 mV,已远高于20对镓热电极尺寸为100 mm×10mm×10μm的热电偶的输出电压的叠加,从而为驱动功能器件提供了更为可靠的保障。

图13.7 热电发生器热电势-温差关系曲线[15]

仍然采用LED灯作为负载,实验中,使热电发生器冷端保持30℃,热端持续升温至190℃,逐渐达到稳态后,可输出110~120 mV的电量,将热电发生器输出端接到升压芯片输入端后,发现升压芯片输出电压可达到2.38 V,可以驱动LED灯,如图13.8所示。

(https://www.xing528.com)

(https://www.xing528.com)

图13.8 热电发生器工作情况[15]

a.给LED灯供电;b.热电发生器升压芯片输入及输出电压随时间变化情况。

与前述情况类似,当热电发生器的输出电压(即升压芯片输入电压)达到稳态后一段时间,又开始降低。但同时也可以看出,在26 min的较长时间内,虽然热电发生器的输出电压从111 mV逐渐降低到95 mV,但升压后的输出电压稳定在2.38 V,可以保证LED灯稳定正常工作,可见热电发生器是可靠的。实际应用过程中,此时间段后的热电发生器驱动电压可达到稳定工作状态。当然,若为确保自起始开始的任意时段该发生器均能输出同一大小的电压,还可通过在输出电路上引入稳压芯片来实现,具体细节此处不再赘述。

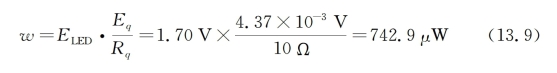

另外,当升压电路输入电压为115 mV时,测得LED灯和10Ω取样电阻端电压分别为1.70V和4.37 mV,比上节开发的热电发生器分别提升6.92%和886%。这时LED灯的功率为:

可见,性能提升后的热电发生器可稳定供给LED灯742.9 μW的电量,比之前提升955%,说明提高镓膜层厚度对输出功率的影响较大,可作为一种改进热电发生器的方法。比较图13.5和13.8可发现,本节阐述的热电发生器驱动的LED灯明显具有更高亮度,也证明了这一点。

另外,通过观察液态镓康铜热电偶以及镓镓铟合金热电偶的功率输入曲线,可以发现输出功率与温差的关系呈指数变化趋势。当温差小时,发电功率很小,而随着温差的增大,发电功率急速增加,所以镓基热电偶构成的热电发生器更适合于100℃以上场合的应用。但由于受聚合物降解温度限制,聚合物基底印刷热电偶只限于200℃以下低品位热量的回收。更高的温度可考虑采用其他耐热柔性基底,如玻璃丝布等。但对于类似玻璃丝布的多孔基底,为防止基底正反面发生电连接,在印刷液态金属前,还可预先在基底两面各涂覆一层耐高温涂料。热电极材料亦可印刷在基底同一面或两面,以适应不同场合的需要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。