在电路制备过程中,“PVC-液态金属-PDMS”三层结构的转印分离是关键[23]。如图7.17a所示,如果在常温下直接对这一结构进行分离,处于液相的金属由于自身流动性和对PVC膜的润湿性,并不能以一个整体转印到PDMS基底上,而是会在分离的过程中发生粘连、溢出、断线,破坏电路结构的完整性。而在低温下,液态金属在转为固相后会形成整体,并且其弧形上表面被完全包裹在PDMS基底内,PDMS、液态金属也更易于与PVC膜相分离,因此很容易就能实现液态金属电路的完全转印。图7.17b说明冷分离是转印过程中的关键步骤。温度降低时,PDMS膜和PVC膜会发生收缩,然而由于收缩系数不同,在两者交界面上会产生热应力。当热应力大于两层膜连接的黏力时,就会发生自动分离现象。进一步,还可探索液态金属在转印过程中完全跟随PDMS膜的原因。

图7.17 不同条件下分离“PVC-液态金属-PDMS”三层结构的效果[23]

a.金属在室温处于液态时的分离结果,两侧基底都有粘连;b.金属在低温处于固态时的分离结果,完整转印至PDMS基底。

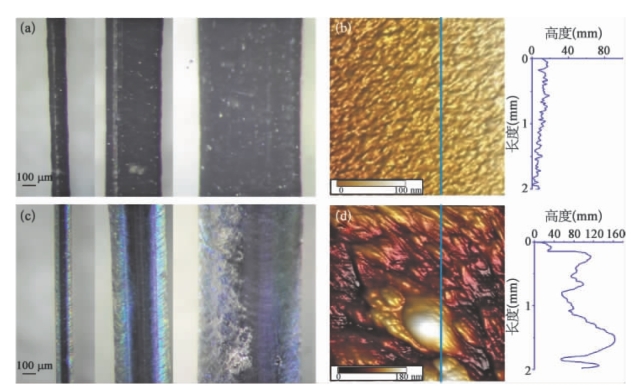

在体视显微镜下分别观察液态金属线与PVC基底和PDMS基底的接触面,如图7.18所示,液态金属与PVC的接触面较为平滑,而与PDMS接触的表面呈凸起的弧形,接触面积更大,表面也相对更加粗糙。进一步在金属固化时将其从分离开的PDMS中取出,通过原子力显微镜观察和测量PVC与PDMS接触面的表面粗糙度。图7.18b和图7.18d所示为两种接触面的典型结果,扫描区域为一个边长为2 μm的正方形,其中PVC与金属接触面的粗糙度为4.09 nm,而PDMS接触面的粗糙度为62 nm,二者相差一个数量级。

图7.18 体视显微镜和原子力显微镜下的液态金属上下表面形貌[23]

a.体视显微镜观察的液态金属与PVC接触面;b.原子力显微镜观察的PVC与液态金属接触面,区域为边长2μm的正方形,粗糙度为4.09 nm;c.体视显微镜观察的液态金属与PDMS接触面;d.原子力显微镜观察的PDMS与液态金属接触面,区域为边长2μm的正方形,粗糙度为62nm。

接下来,利用ANSYS对降温过程中PDMS和液态金属进行热应力仿真,低温下液态金属转换为固体,体积发生膨胀,而PDMS膜在低温下体积发生收缩。仿真中所使用材料参数如表7.2所示,根据图7.13c将问题简化为如图7.19a所示模型,根据该问题的对称性,选择图7.19c所示的矩形截面作为几何模型,采用直接耦合法求解热应力,热力耦合单元选择PLANE13,设PDMS与液态金属接触面的摩擦系数为0.1。

(https://www.xing528.com)

(https://www.xing528.com)

图7.19 液态金属与PDMS在温度降低过程中的热应力仿真模型示意[23]

a.三维模型;b.二维平面;c.模型矩形截面及尺寸。

表7.2 材料性能参数

*注:液态金属受冷变为固体,体积膨胀。

矩形截面仿真完成后,对模型结果进行180°对称扩展,热应力结果如图7.20所示。由于PDMS向内收缩,交界面有向内收缩的趋势,而液体金属向外膨胀,交界面有向外扩张的趋势,但是由于PDMS收缩系数较大,因此,最终交界面向内略收缩,因此,径向热应力最大点比原交接点小,如图7.20c所示。

图7.20 液态金属与PDMS在温度降低过程中的热应力分布(单位为MPa)[23]

a.三维等效应力场分布结果;b.二维平面应力场分布等值线图;c.径向热应力曲线。

热应力的存在会导致PDMS和液态金属发生形变,如图7.21所示,PDMS在热应力的作用下向中心收缩,使得PDMS紧紧包裹液态金属,同时热应力会产生向上的拉力,使得PDMS包裹液态金属向上移动。考虑图7.18所示的表面形貌和粗糙度分析,可知由于PDMS和液态金属交界面有一定的粗糙度,当有热应力产生时,两者结合更加紧密,同时热应力也会造成其发生机械形变,从而导致分离。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。