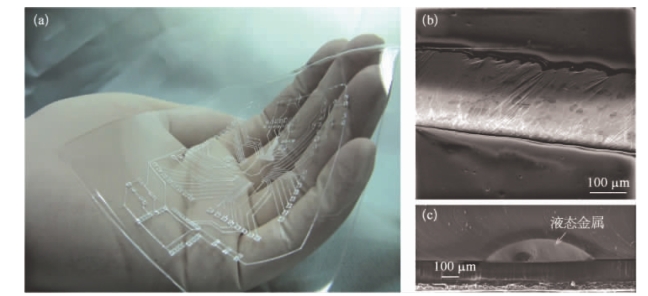

图7.13a是通过上述方法制备的PDMS基底的液态金属电路。通过对制备方法的描述可以知道,PDMS固化的过程实际上是将液态金属嵌入其中,反向形成了液态金属槽道。在扫描电镜下观察液态金属线形态,结果如图7.13b,从图中可见液态金属线整体路径笔直,但与PDMS接触的边缘部分呈现一定的不规则凸出。图7.13c显示了液态金属线路的截面,嵌入在PDMS基底中的液态金属线保持了印制在PVC膜时的基本形状,与PDMS的接触面呈弧形,整个截面则呈半椭圆形。

图7.13 液态金属转印线路及其扫描电镜图[23]

a.转印至PDMS的液态金属电路;b.转印后液态金属线正面的扫描电镜图;c.转印后液态金属线截面的扫描电镜图。

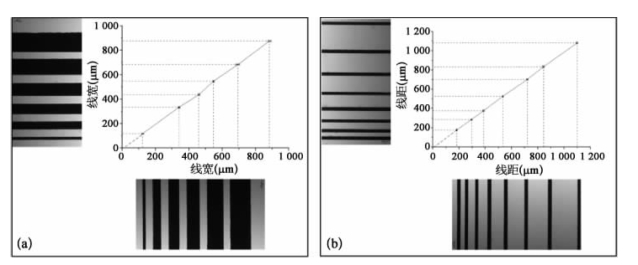

在制备过程中,由于涉及温度变化和液态金属、PDMS的固液相转换,因此有几个环节可能会导致转印出的线路产生机械形变。一个是PDMS在固化时由液态转变为固态时发生微小的收缩,另一个则是转印分离时PDMS和液态金属受温度影响发生的形变,PDMS受冷收缩,而液态金属受冷变为固态时则会出现体积膨胀。为了评估通过上述方法制备电路的可靠性和准确性,打印出两组液态金属线,一组包括6条不同线宽的液态金属线,另一组则是由8条不同边缘间距的液态金属线组成。利用液态金属打印机完成PVC膜上的印制后,在显微镜下观察并采集各组金属线的图像,然后用降温相变的方法将液态金属线转印至PDMS基底,再次在显微镜下采集图像。随后,使用ImageJ软件测量转印前和转印后液态金属线的线宽和线距,结果如图7.14所示。图7.14a横坐标是转印前液态金属的线宽,纵坐标是转印后液态金属的线宽。延长折线与坐标轴相交,交点近似为原点,而折线的斜率近似为1。图7.14b横坐标是转印前液态金属的线距,纵坐标是转印后的液态金属的线距,结果与图7.14a相似,即延长线与坐标轴交点近似为原点,折线的斜率近似为1。通过对数据的分析,可精确计算出转印后的线宽和线距缩小距离均在10 μm以内。以上结果表明,转印后的液态金属线无论是线宽还是线距都没有发生显著改变。

图7.14 相变转印前后液态金属线宽、线距变化的测量结果[23]

a.线宽不同、线距相同的6条液态金属线;b.线宽相同、线距不同的8条液态金属线。(https://www.xing528.com)

在基底整体拉伸或扭曲时,液态金属的流动性使得其可随所处的PDMS槽道的形变而变化,因此保证了柔性电路在拉伸或弯曲时线路连接的稳定性。将转印有液态金属线的PDMS沿着线条的轴向和径向各拉伸100次,轴向拉伸幅度为25%,径向拉伸幅度为10%,然后在扫描电镜下观察,结果如图7.15所示。图7.15a是经过100次轴向拉伸的液态金属线,产生了许多垂直于轴向褶皱;图7.15b是经过100次径向拉伸后的液态金属线,在相应的方向上也产生了褶皱。由于液态金属线的表面是裸露在空气中的,因此表面会产生氧化层,而褶皱的产生正是由于拉伸中氧化层破裂后再度氧化所造成的,因而也证明了液态金属在拉伸过程中能够随同发生形变。

沿图7.16所示轴向和径向拉伸方向多次拉伸液态金属线,每拉伸50次,待液态金属线恢复到初始长度后,用Agilent 34420A纳伏/微欧表测量多次形变之后的电阻变化。测量中的液态金属线封在PDMS中,在拉伸过程中不会发生氧化。实验分为三组,一组沿轴向拉伸40%,一组沿轴向拉伸20%,第三组沿径向拉伸20%,每组包括三个实验样品,电阻测量后计算相对电阻变化值,即ΔR/R,其中R为拉伸前初始电阻值,ΔR为拉伸后电阻值与初始电阻值之差,结果如图7.16所示。从图中可以看出,由于液态金属不同于固体金属,在拉伸过程中会发生流动,虽然PDMS恢复到原始长度,但是液态金属的分布会在拉伸的过程中发生微小变动,从而引起电阻值的不规则的变化。另一方面,从图中也可以看出电阻值变化范围最大到40%,这对电路的影响在可接受范围之内。

图7.15 转印至PDMS的液态金属线拉伸形变后的表面扫描电镜图[23]

a.沿轴向拉伸100次后的液态金属线表面及局部放大;b.沿径向拉伸100次后的液态金属线表面及局部放大。

图7.16 液态金属线多次拉伸后相对电阻的变化,小图表示拉伸方向[23]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。